一种船舶长轴系抗冲击保护装置及其设计方法与流程

1.本发明涉及船舶桨轴系统技术领域,具体涉及一种船舶长轴系抗冲击保护装置及其设计方法。

背景技术:

2.推进轴系是构成船舶动力系统的重要组件,推进轴系一端连接柴油机等动力输入设备,另一端连接螺旋桨等动力输出设备,其中包含了高弹性连轴器、推力轴承、中间轴承、轴段等部件。推进轴系的构成组件复杂,是保证船舶机动性、安全性和可靠性最为关键的船舶系统之一,其抗冲击性能直接关系到全船的战斗力与生命力。

3.船舶轴系长度达50米以上,中间轴承之间跨距达10米,在冲击载荷下轴系产生大变形,仿真分析表明最大响应位移达15mm以上,较大位移位于各中间轴承之间轴段的中间位置,在受冲击作用时轴段的局部最大应力有可能瞬时超过材料的屈服极限。而且,中间轴段变形后,轴与轴承之间产生较大的冲击力,研究表明轴承最大应力集中在轴瓦的两端和上下轴瓦的结合处,冲击力较大时轴承应力最大值可能超过许用应力值,轴瓦产生破坏,从而导致轴系卡死,影响推进轴系运转。因此轴系关键设备及零部件在冲击载荷下的安全性对全舰的生命力尤为重要。

技术实现要素:

4.本发明要解决的技术问题是:提供一种船舶长轴系抗冲击保护装置及其设计方法,能够对轴段变形进行限位,同时能够减少轴段的冲击响应,从而降低轴段和支承轴承的应力,确保冲击载荷下船舶长轴系安全运行。

5.为解决上述技术问题,本发明采用的技术方案是:

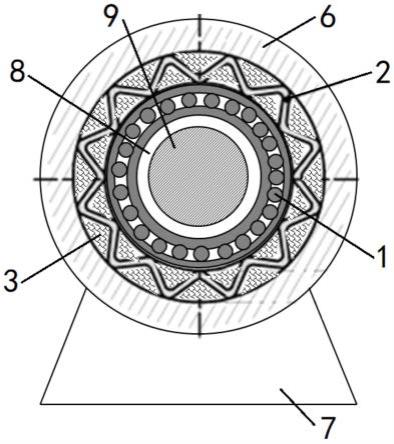

6.一种船舶长轴系抗冲击保护装置,设于船舶推进轴9中部,所述保护装置由保护轴承1、弹性波纹环2、吸能材料3、外壳6和底座7组成,所述保护轴承1由保护轴承内圈4、保护轴承外圈5和轴承滚珠组成,所述保护轴承内圈4套设于船舶推进轴9中部且与所述船舶推进轴9形成间隙8,所述保护轴承外圈5与所述外壳6之间填充有吸能材料3,所述吸能材料3内设有弹性波纹环2,所述外壳6底部设有底座7,所述底座7安装于船体结构上。

7.进一步的,所述保护轴承1具体为深沟球轴承,所述保护轴承内圈4的直径比所述船舶推进轴9的直径大3~5mm,所述保护轴承内圈4能相对所述轴承滚珠旋转。

8.进一步的,所述弹性波纹环2的内、外表面均设有相互错开且均匀分布的多个凸台,弹性波纹环2内表面的凸台与所述保护轴承外圈5相接触,弹性波纹环2外表面的凸台与所述外壳6内壁相接触。

9.进一步的,所述弹性波纹环2的波纹形状采用半正弦或三角形,所述弹性波纹环2采用合金钢弹簧钢条经精密冲压制成。

10.进一步的,所述吸能材料3具体采用泡沫铝。

11.进一步的,所述保护装置具体设于船舶推进轴9上两个中间轴承的中部位置。

12.进一步的,所述保护轴承1、弹性波纹环2、吸能材料3、外壳6均采用装配式安装。

13.基于同一发明构思,本技术实施例还提供了一种船舶长轴系抗冲击保护装置设计方法,用于设计如上所述的保护装置,具体包括如下步骤:

14.s1,根据实船轴系中间轴承之间的距离以及最大变形要求,确定保护轴承与轴段的间隙,选定保护轴承的尺寸规格;

15.s2,根据轴系抗冲击设计要求,利用冲击谱初步估算最大冲击载荷下抗冲击保护装置的最大变形,得到该保护装置的冲击刚度以及需承受的冲击载荷;

16.s3,根据实验测试或hertz接触理论估算得出弹性波纹环的材料厚度、波纹参数;

17.s4,根据弹性波纹环的波纹参数确定吸能材料的形状参数;

18.s5,根据波纹环尺寸以及传递的冲击载荷确定底座的外形尺寸和材料;

19.s6,建立保护装置的三维非线性有限元模型,计算分析冲击载荷下的应力和响应,校核保护装置的力学性能以及抗冲击性能。

20.基于同一发明构思,本技术实施例还提供了一种船舶推进轴系,其上装有如上所述的保护装置。

21.本发明与现有技术相比具有以下主要的优点:

22.1、提供了一种船舶长轴系抗冲击保护装置,针对船舶冲击载荷下长轴系大变形导致轴系关键设备及零部件失效的问题,提出在各支承轴承之间轴段的中间位置安装抗冲击保护装置,对轴段变形进行限位,同时利用保护装置的弹性支环和吸能材料减少轴段的冲击响应,从而降低轴段和支承轴承的应力,确保冲击载荷下长轴系安全运行;

23.2、提供了一种船舶长轴系抗冲击保护装置的设计方法,根据轴系抗冲击设计要求和实船轴系中间轴承之间的距离以及最大变形要求,确定保护装置各部件的尺寸形状和性能参数,并通过三维非线性有限元模型校核验证,能够有效提高该保护装置的可靠性。

附图说明

24.图1为本发明船舶长轴系抗冲击保护装置的正视图;

25.图2为本发明船舶长轴系抗冲击保护装置的侧视图;

26.图3为本发明设计方法的流程图。

27.图中:1、保护轴承;2、弹性波纹环;3、吸能材料;4、保护轴承内圈;5、保护轴承外圈;6、外壳;7、底座;8、间隙;9、船舶推进轴。

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

29.需要指出,根据实施的需要,可将本技术中描述的各个步骤/部件拆分为更多步骤/部件,也可将两个或多个步骤/部件或者步骤/部件的部分操作组合成新的步骤/部件,以实现本发明的目的。

30.一、一种船舶长轴系抗冲击保护装置

31.如图1~图2所示,本发明提供的一种船舶长轴系抗冲击保护装置,设于船舶推进轴9中部,主要包括保护轴承1、弹性波纹环2、吸能材料3、外壳6和底座7。

32.其中,所述保护轴承1由保护轴承内圈4、保护轴承外圈5和轴承滚珠组成,所述保护轴承内圈4套设于船舶推进轴9中部且与所述船舶推进轴9形成间隙8,所述保护轴承外圈5与所述外壳6之间填充有吸能材料3,所述吸能材料3内设有弹性波纹环2,所述外壳6底部设有底座7,所述底座7安装于船体结构上。

33.具体的:

34.1)所述保护轴承1具体为深沟球轴承,所述保护轴承内圈4的直径比所述船舶推进轴9的直径大3~5mm,轴承滚珠与内外圈摩擦系数尽量小,正常运行时保护装置与轴不接触,冲击时确保球轴承内圈与轴段接触后随轴段旋转,不影响轴系运行;

35.2)所述弹性波纹环2作为弹性支承的弹性元件,主要用于承受轴段与保护轴承冲击载荷,其内外表面有相互错开、以一定宽度均匀分布的若干凸台,弹性波纹环2内表面的凸台与所述保护轴承外圈5相接触,弹性波纹环2外表面的凸台与所述外壳6内壁相接触;

36.进一步的,所述弹性波纹环2的波纹形状采用半正弦或三角形;冲击载荷下弹性波纹产生大变形,波纹具有非线性刚度,避免变形过大,波纹环采用不锈钢、碳钢、合金钢等高质量弹簧钢条经精密冲压制成;

37.3)所述弹性波纹环2的内外面之间填充有吸能材料3,吸能具有较大的刚度,可以将波纹环的载荷进行分散,避免波纹环载荷过大,同时利用吸能材料衰减冲击响应,消耗冲击能量,所述吸能材料3采用弹性模量较高、抗冲击性能较好的泡沫铝;

38.4)所述保护装置的底座7安装于船体结构,承受保护轴承传递的冲击载荷,一般安装在两个中间轴承中间部位,对应轴系冲击变形最大的位置;

39.5)利用波纹环的弹性,将所述保护轴承1、弹性波纹环2、吸能材料3、外壳6采用装配式安装到底座7上,方便拆卸和维修。

40.二、设计方法

41.基于同一发明构思,本技术实施例还提供了一种船舶长轴系抗冲击保护装置设计方法,用于设计如上所述的保护装置,如图3所示,具体包括如下步骤:

42.第一步:根据实船轴系中间轴承之间的距离以及最大变形要求,确定保护轴承与轴段的间隙,选定保护轴承的规格,材质选用不锈钢、合金钢等高强度钢;

43.第二步:根据轴系抗冲击设计要求,利用冲击谱初步估算最大冲击载荷下抗冲击保护装置的最大变形,得到该保护装置的冲击刚度以及需承受的冲击载荷;

44.第三步:采用实验测试或者根据hertz接触理论初步得到波纹环的材料厚度、波纹参数等;

45.第四步:根据波纹参数可以确定吸能材料泡沫铝的形状;

46.第五步:根据波纹环尺寸以及传递的冲击载荷确定底座的外形尺寸和材料;

47.第六步:根据上述初步设计,建立保护装置的三维非线性有限元模型,计算分析冲击载荷下的应力和响应,校核保护装置的力学性能以及抗冲击性能。

48.冲击载荷下较大位移位于各支承轴承之间轴段的中间位置,抗冲击保护装置一般安装在轴段较大位移处。

49.综上所述,采用本发明的一种船舶长轴系抗冲击保护装置及其设计方法:

50.1、提供了一种船舶长轴系抗冲击保护装置,针对船舶冲击载荷下长轴系大变形导致轴系关键设备及零部件失效的问题,提出在各支承轴承之间轴段的中间位置安装抗冲击保护装置,对轴段变形进行限位,同时利用保护装置的弹性支环和吸能材料减少轴段的冲击响应,从而降低轴段和支承轴承的应力,确保冲击载荷下长轴系安全运行;

51.2、提供了一种船舶长轴系抗冲击保护装置的设计方法,根据轴系抗冲击设计要求和实船轴系中间轴承之间的距离以及最大变形要求,确定保护装置各部件的尺寸形状和性能参数,并通过三维非线性有限元模型校核验证,能够有效提高该保护装置的可靠性。

52.基于同一发明构思,本技术实施例还提供了一种船舶推进轴系,其上装有本发明所述的保护装置。

53.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1