1.本实用新型涉及阀门配件领域,特别地,涉及一种密封圈以及具有该密封圈的五通阀。

背景技术:2.密封圈是防止流体或固体微粒从相邻结合面间泄漏以及防止外界杂质如灰尘与水分等侵入内部的零件。

3.在阀门领域,为了保证阀门和管件的密封性,都要安装一个圆环形密封圈或者缠绕生料带。有些阀门要求的密封性较高,仅采用普通的密封圈,并不能达到很高的密封效果。为此,业界人士做出了很多努力,通过改进密封圈的材料、厚度等,来提高其密封性能。不过这些改进由于受到了制造成本,制造难易程度,以及安装要求等限制,被极少数厂商所接受,应用范围也受到一定的限制。而缠绕生料带的方式,不仅繁琐,增加了安装的工序,而且生料带缠绕的圈数少了,还会造成漏水。

4.另外,由于密封圈具有一定的弹性,在使用的时候容易被挤出,从而降低了密封防水的效果。

技术实现要素:5.本实用新型的目的在于针对现有技术的不足之处,至少在一定程度上解决相关技术中的技术问题,提供一种密封圈以及具有该密封圈的五通阀,以达到结构简单,密封防水性好,不容易在使用的时候被挤出的目的。

6.为了解决上述技术问题,本实用新型的技术方案是:一种密封圈,包括呈圆环形的圈体,所述圈体的外侧轴向延伸有密封唇,所述密封唇的内径自所述圈体侧向外保持不变且与所述圈体的内径相同,所述密封唇的外径自所述圈体侧向外逐渐变小。

7.作为本实用新型的具体方案可以优选为:所述密封唇的最小外径与所述圈体的内径相同。

8.作为本实用新型的具体方案可以优选为:所述密封唇外侧形成的倾斜面的斜度c为40-50

°

。

9.作为本实用新型的具体方案可以优选为:所述密封唇外侧形成的倾斜面的斜度c为45

°

。

10.本实用新型的另一个目的在于提供一种五通阀。

11.本实用新型的五通阀,包括管体、设于管体上的连接部、如前所述的密封圈和与连接部适配的对接管,所述连接部包括螺纹段和安装段,密封圈套装在安装段上,所述对接管的内壁端口处设有与倾斜面适配的倒角。

12.作为本实用新型的具体方案可以优选为:所述管体上设有围绕连接部设置且与所述圈体适配的环形凹槽,所述圈体部分嵌入于所述环形凹槽内。

13.作为本实用新型的具体方案可以优选为:所述环形凹槽(8)的深度与所述圈体的

高度之比为1:10-2:7。

14.作为本实用新型的具体方案可以优选为:所述安装段的高度加环形凹槽的深度之和等于圈体的高度加密封唇的高度之和。

15.本实用新型技术效果主要体现在以下方面:1、密封唇用锥面接触密封方式,提高密封配合面的面积以及密封配合的紧密程度。2、密封圈在安装后不容易在螺纹结构装配进给过程中受挤压被挤出。3、密封圈的上端通过密封唇伸入相邻结合面间得到限位,密封圈的下端通过圈体嵌入环形凹槽得到限位,上下限位使得密封圈在使用的时候不容易被挤出,进一步提高了密封防水的效果。

附图说明

16.图1为本实用新型密封圈的立体结构示意图;

17.图2为本实用新型密封圈的剖视结构示意图;

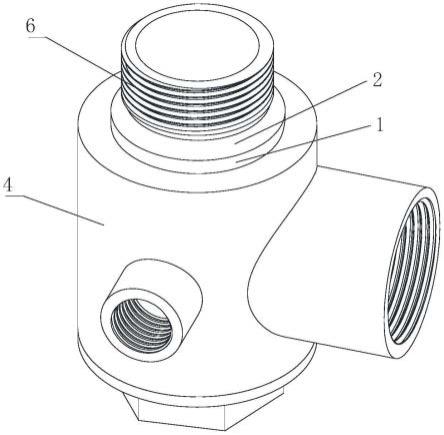

18.图3为本实用新型五通阀的立体结构示意图;

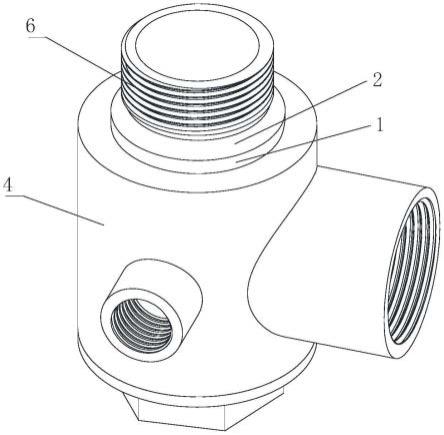

19.图4为本实用新型五通阀和密封圈的组合状态立体结构示意图;

20.图5为本实用新型五通阀、密封圈与对接管对接过程中未受力时的状态图;

21.图6为本实用新型五通阀、密封圈与对接管对接过程中受力时的状态图;

22.图7为本实用新型五通阀、普通密封圈与与对接管对接过程中未受力时的状态图;

23.图8为本实用新型五通阀、普通密封圈与对接管对接过程中受力时的状态图。

24.附图标记:1、圈体;2、密封唇;3、倾斜面;4、管体;5、连接部;6、螺纹段;7、安装段;8、环形凹槽;9、对接管。

具体实施方式

25.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,以使本实用新型技术方案更易于理解和掌握,而不能理解为对本实用新型的限制。

实施例

26.一种密封圈,参考图1和图2所示,本实用新型的一种密封圈,包括呈圆环形的圈体1,圈体1的外侧轴向延伸有密封唇2,密封唇2的内径自圈体1侧向外保持不变且与圈体1的内径相同,密封唇2的外径自圈体1侧向外逐渐变小,密封唇2的最小外径与圈体1的内径相同。

27.圈体1的外侧轴向延伸有密封唇2,密封唇2势必让密封圈的高度增加了,进而提高了密封圈的安装稳定性,而且密封唇2呈一种锥面形态,进而使密封唇2用锥面接触密封方式,提高密封配合面的面积以及密封配合的紧密程度,具体原因如下:螺纹配合势必具有一定的缝隙,也正如锥面接触密封方式的接触过程首先是线接触,参考图5、图6、图7和图8所示,所以这种形状的密封唇2能够在螺纹结构装配进给过程中让密封唇2更好的伸入至相邻结合面(图6中粗线部分:对接管9内壁的部分螺纹面和倒角,安装段7的外壁)之间,充当生料带的作用,提高密封配合面的面积以及密封配合的紧密程度。达到了结构简单,密封防水好的效果。

28.密封唇2外侧形成的倾斜面3的斜度c为40-50

°

,这是因为倾斜面3的角度过小或者过大对密封圈带来的挤压性收益均较小,如果倾斜面3的角度过小,导致密封唇2的头部较钝,进而在螺纹结构装配进给过程中难以伸入至相邻结合面之间,反之,如果倾斜面3的角度过大会,导致密封唇2的头部较锐,但是同时也较薄、较脆弱,在螺纹结构装配进给过程中容易被伸入至相邻结合面之间被绞碎。经发明人长期的试验,倾斜面3的斜度c为45

°

时,本实用新型的密封圈挤压性收益最佳,在螺纹结构装配进给过程中密封防水效果好,且受挤压下也不容易被挤出。

29.本实施例的另一个目的在于提供一种五通阀。

30.参考图3和图4所示,本实用新型的五通阀,包括管体4、设于管体4上的连接部5、如前所述的密封圈和与连接部适配的对接管9,连接部5包括螺纹段6和安装段7,密封圈套装在安装段7上,对接管9的内壁端口处设有与倾斜面3适配的倒角。安装段7的外径与圈体1的内径相同,当密封圈安装好后,会与安装段7紧密配合,防水密封效果更好。

31.管体4上设有围绕连接部5设置且与圈体1适配的环形凹槽8,圈体1部分嵌入于环形凹槽8内。为了防止圈体1的下端被挤出,管体4上设有与圈体1适配的环形凹槽8,圈体1部分嵌入于环形凹槽8内。采用环形凹槽8限位,嵌入式安装结构,结合在管体4的连接处,一方面使得圈体1与管体4的接触面积增大,提高密封性能,另一方面使得圈体1在螺纹结构装配进给过程中,圈体1的下端受环形凹槽8的束缚下进而不易受扭力影响扭曲变形,以及不易被挤出,加上密封唇2伸入至相邻结合面间之间并随着螺纹结构的装配给进逐渐卡紧后,密封唇2就得到了束缚固定,与密封唇2连接的圈体1相对于普通的密封圈而言多了一端的束缚,进而受力后显得不容易被撑开,如此一来,密封圈的上端通过密封唇2伸入相邻结合面间得到限位,密封圈的下端通过圈体1嵌入环形凹槽8得到限位,上下限位使得密封圈在使用的时候不容易被挤出,提高了密封防水的效果,整体结构简单,易于安装使用,提高密封圈的密封性能和防漏水性。

32.环形凹槽8的深度与圈体1的高度之比为1:10-2:7。这样的比例使得与圈体1适配的环形凹槽8相对于圈体1的深度较浅,圈体1的高度较大,所以环形凹槽8的深度远远小于密封圈的高度,进而圈体1嵌入环形凹槽8部分只占据很小一部分,并不会造成密封圈仅通过凸出环形凹槽8的部分进行密封,密封性能较差的情况,所以嵌入环形凹槽8部分照样可以利用自身弹性起到密封作用。

33.安装段7的高度加环形凹槽8的深度之和等于圈体1的高度加密封唇2的高度之和。该设计使得密封圈套装在安装段7上后,其上端刚好接触到螺纹段6,当螺纹段6进行螺纹配合时,密封圈能在不影响螺纹配合的同时,能够第一时间进入密封工作。

34.当然,以上只是本实用新型的典型实例,除此之外,本实用新型还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围之内。