一种自动再循环阀的制作方法

1.本实用新型涉及阀门技术领域,具体涉及一种自动再循环阀。

背景技术:

2.工业设备工艺过程中,离心泵基本上都是工作在变流量的状态下。离心泵在低负荷区间运行时会出现过热、严重噪声、不稳定和气蚀而引起泵的损坏。这时需要一种设备,在泵低于负荷运行时,通过旁路实现泵最小流量回流循环。安装自动再循环阀后,只要泵的流量低于一定数值,阀的旁路回流口就会自动打开,以此来保证离心泵所必须的最小流量。

3.自动再循环阀通常是一种自力式的三通式阀门,安装于泵出口。自动再循环阀集止回、流量感知、旁通流量控制功能于一身,是一个独立的系统。它能动态感知主路流量变化,随主路流量调整旁通流量,其工作原理可用三种状态来描述:当主阀完全关闭、旁通处于完全打开位置,此时泵处于最小连续流量工况,可有效保护泵不致发生“汽蚀”;随着主路止回阀逐渐开启,旁通逐渐关闭,工艺流量和再循环流量之和大于泵的最小连续流量;随着工艺流量增加,当主阀处于全开位置时,旁通完全关闭。止回阀是控制管道内介质单向流动的阀门,用来防止管路中的介质倒流。

4.常见的中高压自动再循环阀主阀一般采用梭式轴流止回阀结构,辅阀采用多级节流单座阀结构。这种结构的好处是轴流式止回阀的流阻小,水头损失小,作为需要长期工作设备,节能是其被广泛使用的一个重要原因。但梭式的结构决定了主阀的运动在流道内,和辅阀的联动结构比较复杂、可靠性较低,同时自身的维修性也不好。也有另一种结构的自动再循环阀,主阀采用截止阀形式,主阀运动轴线和辅阀重合、传动简单,但流阻较大,致使其使用不如前一种普及。

技术实现要素:

5.为克服上述缺点,本实用新型的目的在于提供一种自动再循环阀。该自动再循环阀主阀采用旋起轴流式止回阀,辅阀采用盘式多级节流阀。止回阀常见的结构包括:旋启式止回阀、升降式止回阀、蝶式止回阀、轴流式止回阀。旋启式止回阀是最常见的止回阀结构形式,运动方式为绕阀座上方的转轴作旋转运动,该型止回阀工艺成熟、检修方便。轴流式止回阀结构为对称布置、流线型,运动方式为沿轴线的直线运动,其具有运行平稳、流阻小、流态好、对介质变化响应快、低噪音的特点。旋起轴流式止回阀综合了旋启式止回阀和轴流式止回阀的优点,是一个全新的止回阀结构形式。而辅阀采用盘阀结构,和主阀都是旋转阀,可以直接连接。为使辅阀和主阀的运动角度相适应,辅阀的阀盘采用中心对称分布式结构。为了提高辅阀节流抗压差能力,还用了多级结构。

6.本实用新型采用的技术方案是:一种自动再循环阀,包括阀体,阀体内设置有主阀和辅阀,所述主阀和所述辅阀连接,所述辅阀包括转轴,转轴是“圭”形结构,所述转轴和所述主阀连接,所述主阀摆动时能带动所述转轴转动。转轴的“圭”形结构使多级结构,提高辅阀4的节流抗压差能力。

7.本实用新型进一步设置为:所述辅阀还包括定盘,所述定盘由两个半圆组成,所述定盘设置于所述转轴外部,所述转轴能在所述定盘内部旋转。

8.本实用新型进一步设置为:所述转轴上设置有轴向第一通孔,所述定盘上设置有轴向第二通孔,所述第一通孔随着所述转轴的旋转而旋转,所述第一通孔和所述第二通孔能处于一条直线上,所述第一通孔和所述第二通孔也能处于完全错位的状态,第一通孔和第二通孔重合的面是节流面,通过旋转转轴,控制节流面面积的大小,从而控制辅阀流量。

9.本实用新型进一步设置为:所述第一通孔设置有六个,并且六个所述第一通孔以所述转轴的中心轴为圆心成环形矩阵排列,所述第二通孔的个数和所述第一通孔的个数相等,并以所述转轴的中心轴为圆心成环形矩阵排列。辅阀采用圆周六孔均布的形式,开关角度匹配到25度左右,可使结构紧凑,提高辅阀的过流能力。

10.本实用新型进一步设置为:所述主阀包括摇杆和阀芯,所述摇杆和所述阀芯连接,所述阀芯能带动所述摇杆进行摇摆。

11.本实用新型进一步设置为:所述阀芯包括球形端部和锥状尾部,所述球形端部和锥状尾部一体连接,所述球形端部和所述摇杆连接,所述球形端部内部设置有空腔。锥形尾部作为配重,可使阀芯重心靠后,水平安装时由于锥形尾部的重力作用,使阀芯向流体主阀入口处摆动,因此可以不需要弹簧复位机构,循环阀结构简单。

12.本实用新型进一步设置为:在所述球形端部球面上设置有阀芯密封面,在阀体内部设置阀座密封面,阀芯密封面和阀座密封面能密封。

13.本实用新型进一步设置为:阀体内部设置有定位搭子,所述定位搭子设置于所述锥形尾部的上方。

14.本实用新型进一步设置为:还包括阀盖,所述阀盖和所述阀体可拆卸连接。

15.本实用新型具有以下有益效果:

16.1)辅阀采用分布式多级盘阀结构,提高辅阀的节流抗压差能力。

17.2)辅阀采用圆周六孔均布的形式,开关角度匹配到25度左右,可使结构紧凑,提高辅阀的过流能力。

18.3)辅阀和主阀都是旋转阀,可以直接同轴连接,不需要进行运动转换,提高了整阀的可靠性。

附图说明

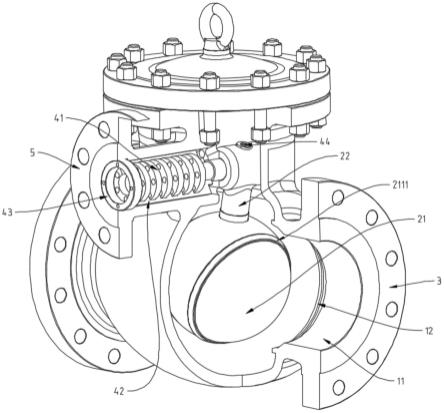

19.图1为本实用新型一实施例的自动再循环阀的立体图;

20.图2为本实用新型一实施例的自动再循环阀去除部分阀体的立体图;

21.图3为本实用新型一实施例的转轴和定盘连接示意图;

22.图4为本实用新型一实施例的主阀关闭状态的剖视图;

23.图5为本实用新型一实施例的辅阀开启状态的剖视图;

24.图6为本实用新型一实施例的主阀开启状态的剖视图;

25.图7为本实用新型一实施例的辅阀关闭状态的剖视图。

26.图中:1、阀体;11、流体主阀入口;12、阀座密封面;13、定位搭子;2、主阀;21、阀芯;211、端部;2111、阀芯密封面;212、尾部;22、摇杆;3、主阀连接法兰;4、辅阀;41、转轴;411、第一通孔;42、定盘;421、第二通孔;43、锁紧螺母;44、防转螺钉;5、辅阀连接法兰;6、阀盖;

61、螺栓。

具体实施方式

27.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

28.参见附图1所示,本实施例中的一种自动再循环阀,包括阀体1和阀盖6,阀体1和阀盖6通过螺栓61可拆卸连接。阀体1内零件可通过打开阀盖6装入或取出,可实现在线检修。阀体1上设置有流体主阀入口11,流体主阀入口11通过主阀连接法兰3和主管道连接。阀体1上设置有流体辅阀口,流体辅阀口通过辅阀连接法兰5连接辅助回路。

29.在一些实施例中,参见附图1、附图2和附图4所示,阀体1内部设置有主阀2,主阀2包括摇杆22和阀芯21,摇杆22和阀芯21连接,阀芯21可以带动摇杆22进行摇摆。阀芯21包括球形端部211和锥状尾部212,球形端部211设置于靠近流体主阀入口11,锥形尾部212远离流体主阀入口11,阀芯21的锥形尾部212作为配重,可使阀芯21重心靠后,水平安装时由于阀芯21的锥形尾部212的重力作用,使阀芯21向流体主阀入口11处摆动,因此可以不需要弹簧复位机构,在没有流体的推力或流体的推力比较小时,阀芯21向流体主阀入口11处摆动。

30.在阀芯21靠近流体主阀入口11的球形端部211球面上斜置了密封面,由于球面和平面相切皆为圆形,可形成环形的阀芯密封面2111,在阀体1内部流体主阀入口11处设置阀座密封面12,当阀芯21在关闭位置时,阀芯密封面2111和阀座密封面12实现有效密封。在阀体1内部设置有定位搭子13,定位搭子13设置在锥形尾部212上方,当阀芯21在开启位置时,定位搭子13对阀芯21进行定位,使其位于流道中心线上,可形成对称布置,实现轴流阀的稳定流畅。当流体介质从流体主阀入口11进入阀体1内部时,流体介质对阀芯21产生推力,使阀芯21向右摆动,流体介质流量越大,对阀芯21的推力越大,使阀芯21的摆幅越大,当阀芯21摆动到定位搭子13处,定位搭子13对阀芯21进行限位,此时为阀芯21最大摆幅位置,即为循环阀最大流量。当流体介质流量减小时,阀芯21由于重力作用向流体主阀入口11方向摆动,当摆动到流体主阀入口11处时,阀芯密封面2111和阀座密封面12实现有效密封,无流体从主阀入口11进入阀体1内,主阀2的摆动角度是25度左右。

31.在一些实施例中,参见附图2和附图3所示,辅阀4采用分布式多级盘阀结构,辅阀4包括转轴41,转轴41是“圭”形结构,通过“圭”形结构的多级结构提高辅阀4的节流抗压差能力。转轴41和摇杆22远离阀芯21一端连接,摇杆22摆动时可带动转轴41转动。摇杆22远离阀芯21一端设施有径向通孔,转轴41通过穿过通孔进而和摇杆22连接,为了防止转轴41在摇杆22的通孔内转动,还设置了防转螺钉44,防转螺钉44穿过摇杆22和转轴41连接,对转轴41的位置进行固定,使摇杆22摆动时能带动转轴41一起做摆式运动。

32.辅阀4还包括定盘42,定盘42由锁紧螺母43紧固在阀体1上,并且定盘42通过防转销和阀体1连接,使定盘42和阀体1能保持相对静止,即定位盘在阀体1内不能做旋转。所述定盘42设置在转轴41外部,定盘42采用了对开形式,由两个半圆组成。因转轴41可随着摇杆22摆动,因此转轴41和定盘42能做相对运动。定盘42上设置中有轴向第二通孔421,转轴41设置有轴向第一通孔411,转轴41在摇杆22的带动下进行旋转时,第一通孔411随着转轴41的旋转而旋转,第一通孔411和第二通孔421能处于一条直线上,即循环阀处于打开状态,第

一通孔411和第二通孔421能处于完全错位的状态下,此时循环阀处于关闭状态。第一通孔和第二通孔重合的面是节流面,通过旋转转轴,控制节流面面积的大小,从而控制辅阀流量。第一通孔411设置有多个,并且多个第一通孔411以转轴41的中心轴为圆心成环形矩阵排列,第二通孔421的个数和第一通孔411的个数相等,并成环形矩阵排列。在本实施例中,第一通孔411和第二通孔421均设置有六个,辅阀采用圆周六孔均布的形式,开关角度匹配到25度左右,可使结构紧凑,提高辅阀的过流能力。转轴41和定盘42相对运动时,第一通孔411和第二通孔421重合的面积会发生改变,通过改变重合面积实现流量的调节。当第一通孔411和第二通孔421完全重合时,辅阀4流量最大,此时主阀2的阀芯密封面2111和阀座密封面12实现有效密封,此时没有流体介质从流体主阀入口11进入阀体1内部。当流体介质从流体主阀入口11进入阀体1内部时,流体介质对阀芯21产生推力,使阀芯21向右摆动,阀芯21向右摆动带动转轴41摆动,转轴41摆动带动第一通孔411位置变化,导致第一通孔411和第二通孔421的重合面积减小,辅阀4流量减小;流体介质从流体主阀入口11进入的流量越大,对阀芯21的推力越大,使阀芯21的摆幅越大,第一通孔411和第二通孔421的重合面积越小,最后辅阀4完全关闭。相反当流体介质从流体主阀入口11进入的流量减小时,对阀芯21的推力减小,阀芯21由于重力作用,阀芯21向左摆动,第一通孔411和第二通孔421的重合面积逐渐增大,辅阀4打开,并且主阀的流体流量越小,辅阀4的流体流量越大。

33.主阀结构采用旋起轴流式止回阀。由于阀芯21不需要旋离流道,只需普通旋启式止回阀三分之一的旋转角度即可实现全开启,所以具有开关迅速,关闭冲击小,开启压差低的特点。阀芯21全部开启时阀门的状态和轴流式止回阀结构形式相似,流阻小、流量系数大。同时没有普通自动再循环阀梭式主阀较复杂的导向结构,流通能力更强。辅阀4采用分布式多级盘阀结构。辅阀4和主阀都是旋转阀,可以直接同轴连接,不需要进行运动转换,提高了整阀的可靠性。主阀的摆动角度是25度左右,辅阀4采用圆周六孔均布的形式,开关角度匹配到25度左右,可使结构紧凑,提高辅阀4的过流能力。设计时还采用了多级结构提高辅阀4的节流抗压差能力。而且因为节流面是平面,节流的级数根据需要可以很方便的调整。

34.工作过程:当没有流体介质从流体主阀入口11进入阀体1内部时,主阀的阀芯密封面2111和阀座密封面12实现密封(如附图4所示),此时当第一通孔411和第二通孔421完全重合,流体介质从辅阀流出,此时辅阀4流量最大(如附图5所示)。当流体介质从流体主阀入口11进入阀体1内部时,流体介质对阀芯21产生推力,使阀芯21向右摆动,当流量开启到最大时,定位搭子13对阀芯21进行定位,使其位于流道中心线上,可形成对称布置,实现轴流阀的稳定流畅(如附图6所示)。阀芯21向右摆动带动转轴41摆动,转轴41摆动带动第一通孔411位置变化,导致第一通孔411和第二通孔421的重合面积减小,辅阀4流量减小;流体介质从流体主阀入口11进入的流量越大,对阀芯21的推力越大,使阀芯21的摆幅越大,第一通孔411和第二通孔421的重合面积越小,最后完全辅阀4关闭(如附图7所示)。相反当流体介质从流体主阀入口11进入的流量减小时,对阀芯21的推力减小,阀芯21由于重力作用,阀芯21向左摆动,第一通孔411和第二通孔421的重合面积逐渐增大,辅阀4打开,并且主阀的流体流量越小,辅阀4的流体流量越大,最后主阀2关闭,辅阀4完全打开。

35.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型

和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

36.以上实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所做的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1