一种变量泵吸油增压传动润滑系统及拖拉机的制作方法

1.本实用新型涉及拖拉机技术领域,具体涉及一种变量泵吸油增压传动润滑系统及拖拉机。

背景技术:

2.拖拉机用于牵引和驱动作业机械完成各项移动式作业的自走式动力机。也可做固定作业动力。由发动机、传动、行走、转向、液压悬挂、动力输出、电器仪表、驾驶操纵及牵引等系统或装置组成。发动机动力由传动系统传给驱动轮,使拖拉机行驶,现实生活中,常见的都是以橡胶皮带作为动力传送的媒介。按功能和用途分农业、工业和特殊用途等拖拉机;按结构类型分轮式、履带式、船形拖拉机和自走底盘等。

3.目前,现有技术中的拖拉机通常采用油泵将油液送至系统内进行润滑作业,但是油泵吸油口的压力不足,无法完成润滑作业。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种变量泵吸油增压传动润滑系统及拖拉机,旨在解决现有技术中的问题。

5.本实用新型解决上述技术问题的技术方案如下:

6.一种变量泵吸油增压传动润滑系统,包括变量泵、油泵、控制阀和润滑机构,所述变量泵和所述控制阀之间通过管路连通形成循环回路;所述油泵的出油口通过管路一与所述变量泵的进油口和所述控制阀的回油口之间的管路连通,所述润滑机构的进油口通过管路二与所述变量泵的进油口和所述管路一之间的管路连通。

7.本实用新型的有益效果是:运行时,通过油泵快速将油液送至变量泵,保证能够将油液顺利的送至润滑机构,从而保证润滑机构润滑作业的顺利进行,结构简单,设计合理。本实用新型结构简单,设计合理,通过油泵可保证变量泵的供油需求,保证整个系统油液的正常供应,同时可保证整个系统的安全运行,安全可靠。

8.在上述技术方案的基础上,本实用新型还可以做如下改进。

9.进一步,还包括油箱,所述油泵的进油口与进油管的一端连通,所述润滑机构的出油口与回油管的一端连通,所述进油管的另一端和所述回油管的另一端分别延伸至所述油箱内。

10.采用上述进一步方案的有益效果是运行时,通过油箱给油泵供油,且通过油箱回收润滑后的油液,实现油液的循环使用,节约资源。

11.进一步,所述回油管上固定安装有安全阀一。

12.采用上述进一步方案的有益效果是结构简单,设计合理,润滑作业时安全阀一始终是处于关闭状态,当润滑作业时管路中的压力过大时才会开启安全阀一保证油液只能从润滑机构回流至油箱内,安全可靠。

13.进一步,所述进油管上固定安装有吸油过滤器。

14.采用上述进一步方案的有益效果是运行时,油箱内的油液首先经过吸油过滤器进行过滤,去除油液中的杂质,保证各个部件的正常运行。

15.进一步,所述管路二和所述变量泵进油口之间的管路与吸油管路的一端连通,所述吸油管路的另一端延伸至所述油箱的底部,且其上固定安装有吸油单向阀。

16.采用上述进一步方案的有益效果是运行初期,由于整个系统管路中油液较少,此时开启吸油单向阀,变量泵以最大排量通过吸油单向阀从油箱将油液送至系统管路中,同时油泵将油液送至系统管路中,保证系统内有足够的油液,避免变量泵空转而烧坏,保证系统的正常运行,同时延长变量泵的使用寿命。

17.进一步,所述润滑机构的进油口与所述变量泵的进油口和所述管路二之间管路的连通处与安全管路的一端连通,所述安全管路的另一端延伸至所述油箱内,且其上固定安装有安全阀二。

18.采用上述进一步方案的有益效果是运行时,当系统内的压力较大时,可开启安全阀二使得系统管路中的部分油液流至油箱内,避免系统内的压力过大,安全可靠。

19.进一步,所述管路二上固定安装有流量阀,所述流量阀通过管路与所述进油管连通。

20.采用上述进一步方案的有益效果是运行时,可通过流量阀控制达到润滑机构油液的流量,当系统管路中的油液过多且大于润滑机构润滑作业所需的流量时,部分油液可通过对应的管路流至进油管中,避免系统内油液过大,安全可靠。

21.进一步,所述管路一上固定安装有冷却器,所述变量泵的进油口和所述控制阀的出油口之间的管路对应所述管路一和所述管路二之间的部位固定安装有油液过滤器。

22.采用上述进一步方案的有益效果是运行时,通过冷却器对管路中的油液进行冷却处理后进入变量泵,变量泵送出的油液再与新的冷却油液混合,然后经油液过滤器过滤后送至润滑机构进行润滑作业,避免油液温度过高而影响润滑作业。

23.进一步,所述控制阀上还设有与其进油口连通的油口一,其上还设有与其回油口连通的油口二,所述油口一和所述油口二分别通过管路与转向机构的进油口和出油口连通。

24.采用上述进一步方案的有益效果是运行时,送至控制阀的部分油液还可以被送至转向机构进行润滑作业,润滑更为方便。

25.本实用新型还涉及一种拖拉机,包括如上所述的变量泵吸油增压传动润滑系统。

26.采用上述进一步方案的有益效果是该方案结构简单,设计合理,通过油泵可保证变量泵的供油需求,保证整个系统油液的正常供应,同时可保证整个系统的安全运行,安全可靠。

附图说明

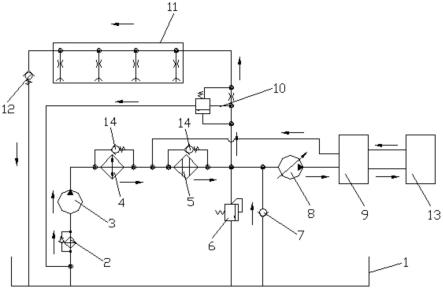

27.图1为本实用新型的结构示意图。

28.附图中,各标号所代表的部件列表如下:

29.1、油箱;2、吸油过滤器;3、油泵;4、冷却器;5、油液过滤器;6、安全阀二;7、吸油单向阀;8、变量泵;9、控制阀;10、流量阀;11、润滑机构;12、安全阀一;13、转向机构;14、旁通单向阀。

具体实施方式

30.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

31.实施例1

32.如图1所示,本实施例提供一种变量泵吸油增压传动润滑系统,包括变量泵8、油泵3、控制阀9和润滑机构11,变量泵8和控制阀9之间通过管路连通形成循环回路;油泵3的出油口通过管路一与变量泵8的进油口和控制阀9的回油口之间的管路连通,润滑机构11的进油口通过管路二与变量泵8的进油口和管路一之间的管路连通。

33.运行时,通过油泵3快速将油液送至变量泵8,保证能够将油液顺利的送至润滑机构11,从而保证润滑机构11润滑作业的顺利进行,结构简单,设计合理。

34.优选地,本实施例中,上述润滑机构11指的是变速箱。

35.本实施例结构简单,设计合理,通过油泵3可保证变量泵8的供油需求,保证整个系统油液的正常供应,同时可保证整个系统的安全运行,安全可靠。

36.实施例2

37.在实施例1的基础上,本实施例还包括油箱1,油泵3的进油口与进油管的一端连通,润滑机构11的出油口与回油管的一端连通,进油管的另一端和回油管的另一端分别延伸至油箱1内。

38.运行时,通过油箱1给油泵供油,且通过油箱1回收润滑后的油液,实现油液的循环使用,节约资源。

39.优选地,本实施例中,上述油箱1可以采用单独的箱体,也可以将变速箱的箱体作为油箱,即油液送至润滑机构11后回流至变速箱的箱体内。

40.实施例3

41.在实施例2的基础上,本实施例中,回油管上固定安装有安全阀一12。

42.该方案结构简单,设计合理,润滑作业时安全阀一12始终是处于关闭状态,当润滑作业时管路中的压力过大时才会开启安全阀一12保证油液只能从润滑机构回流至油箱1内,安全可靠。

43.实施例4

44.在实施例2至实施例3任一项的基础上,本实施例中,进油管上固定安装有吸油过滤器2。

45.运行时,油箱1内的油液首先经过吸油过滤器2进行过滤,去除油液中的杂质,保证各个部件的正常运行。

46.实施例5

47.在实施例2至实施例4任一项的基础上,本实施例中,管路二和变量泵8进油口之间的管路与吸油管路的一端连通,吸油管路的另一端延伸至油箱1的底部,且其上固定安装有吸油单向阀7。

48.运行初期,由于整个系统管路中油液较少,此时开启吸油单向阀7,变量泵8以最大排量通过吸油单向阀7从油箱1将油液送至系统管路中,同时油泵3将油液送至系统管路中,保证系统内有足够的油液,避免变量泵8发生空转而烧坏,保证系统的正常运行,同时延长变量泵8的使用寿命。

49.需要说明的是,若没有设置吸油管路和吸油单向阀7,此时系统运行时油液由油泵3送至变量泵8,初始时系统管路中的油液较少,变量泵8有可能会发生空转而导致烧坏。

50.实施例6

51.在实施例5的基础上,本实施例中,润滑机构11的进油口与变量泵8的进油口和管路二之间管路的连通处与安全管路的一端连通,安全管路的另一端延伸至油箱1内,且其上固定安装有安全阀二6。

52.运行时,当系统内的压力较大时,可开启安全阀二6使得系统管路中的部分油液流至油箱1内,避免系统内的压力过大,安全可靠。

53.实施例7

54.在实施例2至实施例6任一项的基础上,本实施例中,管路二上固定安装有流量阀10,流量阀10通过管路与进油管连通。

55.运行时,可通过流量阀10控制达到润滑机构11油液的流量,当系统管路中的油液过多且大于润滑机构11润滑作业所需的流量时,部分油液可通过对应的管路流至进油管中,避免系统内油液过大,安全可靠。

56.通常情况下,流量阀10与润滑机构11连通,油液由变量泵8依次送至流量阀10和润滑机构11;当管路中的油液量过多时,此时流量阀10阀芯做调整,使得部分油液送至润滑机构11,部分油液送至进油管,避免系统内压力过大,安全可靠。

57.另外,部分油液被送至进油管后供给油泵3,使得油泵3快速的将油液送至变量泵8。

58.优选地,本实施例中,流量阀10和安全阀二6优选同时存在,当系统管路中的油量过大时,开启安全阀二6,同时调整流量阀10,部分油液送至润滑机构11,部分油液被送至进油管,余下部分的油液由安全管路送至油箱1内,避免系统内压力过大,安全可靠。

59.实施例8

60.在上述各实施例的基础上,本实施例中,管路一上固定安装有冷却器4,变量泵8的进油口和控制阀9的出油口之间的管路对应管路一和管路二之间的部位固定安装有油液过滤器5。

61.运行时,通过冷却器4对管路中的油液进行冷却处理后进入变量泵8,变量泵8送出的油液再与新的冷却油液混合,然后经油液过滤器5过滤后送至润滑机构11进行润滑作业,避免油液温度过高而影响润滑作业。

62.优选地,本实施例中,冷却器4旁并联有旁通管路,即旁通管路的两端分别与冷却器4的进油口和出油口处的管路连通;该旁通管路上固定安装有旁通单向阀14

63.另外,油液过滤器5旁并联有旁通管路,即旁通管路的两端分别与油液过滤器5的进油口和出油口处的管路连通;该旁通管路上固定安装有旁通单向阀14。

64.需要说明的是,通常情况下,两个旁通单向阀14是处于关闭状态,当冷却器4和/或油液过滤器5出现故障时才需要开启。

65.实施例9

66.在上述各实施例的基础上,本实施例中,控制阀9上还设有与其进油口连通的油口一,其上还设有与其回油口连通的油口二,油口一和油口二分别通过管路与转向机构13的进油口和出油口连通。

67.运行时,送至控制阀9的部分油液还可以被送至转向机构13进行润滑作业,润滑更为方便。

68.除上述实施方式外,上述转向机构13也可以由提升器替换。

69.实施例10

70.在上述各实施例的基础上,本实施例还提供一种拖拉机,包括如上所述的变量泵吸油增压传动润滑系统。

71.该方案结构简单,设计合理,通过油泵3可保证变量泵8的供油需求,保证整个系统油液的正常供应,同时可保证整个系统的安全运行,安全可靠。

72.本实用新型还包括控制器,上述各个阀门均优选电子阀,且各个部件均优选电子部件,上述各奔电子阀和各个部件分别通过线路与控制连接。

73.本实用新型的工作原理如下:

74.初次启动状态:开启吸油单向阀7,整机初次启动后变量泵8以最大排量通过吸油单向阀7从油箱1将油液送至系统管路中,同时油泵3将油液通过吸油过滤器2送至系统管路中,通过冷却器4冷却后的油液再经过油液过滤器5过滤后,输送至变量泵8,变量泵8将油液送至控制阀9,部分油液由控制阀9送至转向机构13,余下部分油液经流量阀10送至润滑机构11;

75.当整个管路充满油液后,变量泵8以自动调整以最小排量工作,其进油口建立了压力,此时吸油单向阀7被关闭;此时油泵3输出的油液一部分给润滑机构11进行润滑作业,多余油液通过流量阀10输送至油泵3的进油口;当系统管路中的油液过多时,此时还可以开启安全阀二6使得部分油液回流至油箱1内;

76.当控制阀9动作时,变量泵8输出压力油通过控制阀9至转向机构13或其他辅助工作装置(例如提升器),其回油通过会有口回至变量泵8的进油口。

77.需要说明的是,本实用新型所涉及到的各个电子部件均采用现有技术,并且上述各个部件与控制器(型号tc-scr)电连接,控制器与各个部件之间的控制电路为现有技术。

78.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1