一种复合传动装置的制作方法

1.本实用新型涉及传动装置技术领域,尤其涉及一种复合传动装置。

背景技术:

2.目前,对于能够实现单个方向运动的传动装置,即能够实现在x、y、z轴上的直线移动,或者能够实现绕中心轴旋转的旋转运动的传动装置,结构已经比较成熟。但是随着智能机械的不断发展和进步,越来越多的机构中需要用到既能够实现直线运动,又能够实现旋转运动的复合式传动装置。现有的复合传动机构结构复杂,且对于制作精度要求很高,导致难以加工且制作成本高。

技术实现要素:

3.本实用新型提供一种复合传动装置,以解决上述技术问题。

4.为解决上述技术问题,本实用新型提供一种复合传动装置,包括主轴和套设于所述主轴上的复合机构,所述复合机构包括壳体和安装于所述壳体内的花键螺母、第一定位驱动机构、滚珠螺母以及第二定位驱动机构;

5.所述主轴分为直线段和螺旋段,所述直线段上开设有沿表面轴向设置的第一沟槽;所述螺旋段上设有螺旋式绕设的第二沟槽;

6.所述花键螺母套设于所述直线段,所述花键螺母的内圆周上设有与所述第一沟槽相匹配的花键齿;

7.所述滚珠螺母套设于所述螺旋段,所述滚珠螺母的内圆周上设有与所述第二沟槽匹配的外通道,所述外通道与设置于所述滚珠螺母内部的内通道相连通形成闭合回路,所述闭合回路内填充有若干钢珠;

8.所述第一定位驱动机构能够为所述花键螺母提供动力,所述第二定位驱动机构能够为所述滚珠螺母提供动力。

9.较佳地,所述直线段和螺旋段之间设有退刀槽。

10.较佳地,所述花键螺母在所述直线段上的行程l1和所述滚珠螺母在所述螺旋段上的行程l2相等。

11.较佳地,所述花键螺母和所述滚珠螺母分别通过法兰或拉环与所述主轴连接。

12.较佳地,所述主轴上第一沟槽的数量至少为6条,所述第一沟槽均布于所述主轴的外圆周上。

13.较佳地,所述花键齿为矩形花键齿或渐开线花键齿。

14.与现有技术相比,本实用新型提供的复合传动装置具有如下优点:

15.1、本实用新型中,花键螺母可以由第一定位驱动机构提供动力,利用花键齿与主轴上的第一沟槽的卡合作用,带动主轴同步旋转,实现主轴的旋转运动;滚珠螺母可以由第二定位驱动机构提供动力,利用钢珠在第二沟槽内的滚动,带动滚珠螺母与主轴产生相对转动,从而带动主轴沿轴向实现直线运动。主轴旋转运动时,滚珠螺母不会对主轴产生干

涉,而主轴直线运动时,花键螺母也不会对主轴产生干涉,从而使主轴同时具有精准的直线运动和旋转运动。主轴的运动最终取决于第一定位驱动机构驱动的旋转运动和第二定位驱动机构驱动的直线运动之间的速度差。

16.2、花键螺母和滚珠螺母在主轴上左右并列分布,不会增加整个传动装置的径向尺寸,使本技术提供的传动装置可以应用于要求径向尺寸较小的场景中。

17.3、本技术对于各部件的加工均可按照实现单个方向运动的传动装置(即常规的主轴、花键螺母、滚珠螺母)的加工方式以及加工精度进行加工,对精度没有额外要求,因此,易加工,成本低廉。

附图说明

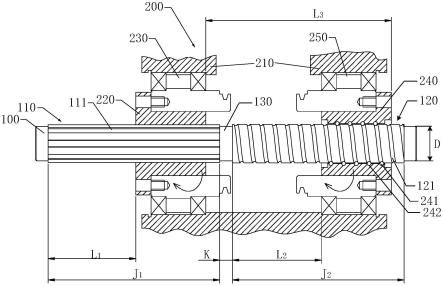

18.图1为本实用新型一具体实施方式中复合传动装置的结构示意图。

19.图中:100-主轴、110-直线段、111-第一沟槽、120-螺旋段、121-第二沟槽、 130-退刀槽、200-复合机构、210-壳体、220-花键螺母、230-第一定位驱动机构、 240-滚珠螺母、241-钢珠、242-外通道、250-第二定位驱动机构。

具体实施方式

20.为了更详尽的表述上述实用新型的技术方案,以下列举出具体的实施例来证明技术效果;需要强调的是,这些实施例用于说明本实用新型而不限于限制本实用新型的范围。

21.本实用新型提供的复合传动装置,如图1所示,包括主轴100和套设于所述主轴100上的复合机构200,所述复合机构200为所述主轴100的直线运动与旋转运动提供动力。具体地,所述复合机构200包括壳体210和安装于所述壳体210内的花键螺母220、第一定位驱动机构230、滚珠螺母240以及第二定位驱动机构250;所述第一定位驱动机构230能够为所述花键螺母220提供动力,所述第二定位驱动机构250能够为所述滚珠螺母240提供动力。

22.所述主轴100分为直线段110和螺旋段120,所述直线段110上开设有沿表面轴向设置的第一沟槽111;所述螺旋段120上设有螺旋式绕设的第二沟槽121。所述主轴100可以采用机床加工,加工难度低,成本低。

23.所述花键螺母220套设于所述直线段110,所述花键螺母220的内圆周上设有与所述第一沟槽111相匹配的花键齿(未图示)。所述滚珠螺母240套设于所述螺旋段120,所述滚珠螺母240的内圆周上设有与所述第二沟槽121匹配的外通道242,所述外通道242与设置于所述滚珠螺母240内部的内通道(未图示) 相连通形成闭合回路,所述闭合回路内填充有若干钢珠241,各个钢珠241之间相互接触,并能够独立滚动;所述闭合回路用于形成钢珠241的循环回路,手指可以轻松推动钢珠241在闭合回路内循环滚动。处于外通道242与第二沟槽 121之间的钢珠241能够将滚珠螺母240与主轴100产生的相对旋转转换为二者之间的轴向位移。

24.本实用新型中,花键螺母220可以由第一定位驱动机构230提供动力,利用花键齿与主轴100上的第一沟槽111的卡合作用,带动主轴100同步旋转,实现主轴100的旋转运动;滚珠螺母240可以由第二定位驱动机构250提供动力,利用钢珠241在第二沟槽121内的滚动,带动滚珠螺母240与主轴100产生相对转动,从而带动主轴100沿轴向实现直线运动。主轴100旋转运动时,滚珠螺母240不会对主轴100产生干涉,而主轴100直线运动时,花键螺母

220 也不会对主轴100产生干涉,从而使主轴100同时具有精准的直线运动和旋转运动。主轴100的运动最终取决于第一定位驱动机构230驱动的旋转运动和第二定位驱动机构250驱动的直线运动之间的速度差。

25.另外,本技术对于所述壳体210、第一定位驱动机构230以及第二定位驱动机构250的具体结构和分布情况不做限定,能够实现上述功能即可。

26.较佳地,请继续参考图1,所述直线段110和螺旋段120之间设有退刀槽 130,便于机加工的顺利实现,本实施例中,所述退刀槽130的深度和宽度可以按照加工工艺的需求进行定制。

27.较佳地,请继续参考图1,所述花键螺母220在所述直线段110上的行程 l1和所述滚珠螺母240在所述螺旋段120上的行程l2相等。具体地,所述行程 l1与花键螺母220的厚度和直线段110的长度j1决定,同样的,所述行程l2与滚珠螺母240的厚度和螺旋段120的长度j2决定。若行程l1与行程l2不对等,会造成主轴100的部分长度失效,例如,行程l1大于行程l2,此时,当滚珠螺母240达到最大行程后,即使花键螺母220还没有达到最大行程,但是由于壳体210对花键螺母220和滚珠螺母240在轴向上的限制作用,花键螺母220也无法继续运动,从而造成主轴100长度的浪费。

28.较佳地,请继续参考图1,所述花键螺母220在所述直线段110上的行程 l1和所述滚珠螺母240在所述螺旋段120上的行程l2均小于4d,其中d为所述主轴100的直径。具体地,若行程l1和行程l2过大,则代表花键螺母220与滚珠螺母240之间的距离l3(l3=j1+k,或l3=j2+k)过大,这会造成壳体210 的轴向长度过大,继而造成壳体210加工困难及稳定性降低。

29.较佳地,所述花键螺母220和所述滚珠螺母240分别通过法兰或拉环与所述主轴100连接,安装拆卸便捷,成本低。所述主轴100上第一沟槽111的数量至少为6条,所述第一沟槽111均布于所述主轴100的外圆周上,从而提高花键齿的受力均匀性,并提高花键螺母220的定心性。较佳地,所述花键齿为矩形花键齿或渐开线花键齿,加工容易,导向性和自动定心性更好。

30.综上所述,本实用新型提供的复合传动装置,包括主轴100和套设于所述主轴100上的复合机构200,所述复合机构200包括壳体210和安装于所述壳体 210内的花键螺母220、第一定位驱动机构230、滚珠螺母240以及第二定位驱动机构250;所述主轴100分为直线段110和螺旋段120,所述直线段110上开设有沿表面轴向设置的第一沟槽111;所述螺旋段120上设有螺旋式绕设的第二沟槽121;所述花键螺母220套设于所述直线段110,所述花键螺母220的内圆周上设有与所述第一沟槽111相匹配的花键齿(未图示);所述滚珠螺母240套设于所述螺旋段120,所述滚珠螺母240的内圆周上设有与所述第二沟槽121匹配的外通道242,所述外通道242与设置于所述滚珠螺母240内部的内通道(未图示)相连通形成闭合回路,所述闭合回路内填充有若干钢珠241;所述第一定位驱动机构230能够为所述花键螺母220提供动力,所述第二定位驱动机构250能够为所述滚珠螺母240提供动力。本技术能够使主轴100同时具有精准的直线运动和旋转运动,能够应用于要求径向尺寸较小的场景中,且易加工,成本低廉。

31.显然,本领域的技术人员可以对实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包括这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1