一种用于液化天然气储存的A型陆用储罐的制作方法

一种用于液化天然气储存的a型陆用储罐

技术领域

1.本实用新型涉及液化天然气(lng)低温储存装置技术领域,具体为一种用于液化天然气储存的a型陆用储罐。

背景技术:

2.液化天然气(lng)以其绿色、环保、高效的优势一直作为石油替代的首选能源,成为全球发展最迅猛的能源行业之一。随着我国经济的快速发展和对环境治理要求的不断提高,lng的应用与开发越来越受到各方的重视,特别是在雾霾天气频发的情况下,lng的重要性愈发凸显,从而引发了社会对清洁能源需求的快速增长。未来中国清洁能源发展的重点方向之一,就是lng。

3.lng接收站中的主要构成为码头卸料、lng储存、工艺处理及外输,而这其中承担储存任务的lng储罐在工程建设过程中工期最长、技术最先进、难点也最多,一直都作为整个工程的关键路径进行管理。

4.目前,9%镍钢储罐标准化预制程度较低,自动焊接率较低,加大了对于 9%ni储罐施工时的施工难度,同时施工的工艺限制了9%镍钢储罐的容积,且罐底采用泡沫玻璃砖以达到保冷效果,需敷设4层,其厚度加上防潮层要达到0.6m,导致罐底与罐壁的厚度不同,大大增加了施工的周期。为此,需要设计一种新的技术方案给予解决。

技术实现要素:

5.本实用新型的目的在于提供一种用于液化天然气储存的a型陆用储罐,解决了现有技术中现有的防护装置施工工艺复杂,对于原有的储存罐形式的依赖比较高,薄膜的生产制造成本比较高且供应极为有限,现有技术现场的工作量较大,且其屏蔽系统结构相对复杂,安装工艺要求相对较高。

6.为实现上述目的,本实用新型提供如下技术方案:一种液化天然气储存的a型陆用储罐,所述液化天然气储存的a型陆用储罐包括混凝土底板、混凝土外罐、防潮层、穹顶、以及主屏蔽罐组成,所述a型陆用储罐从外到内的设置有混凝土外罐、防潮层、环氧树脂粘胶层、第一支撑板、第一绝缘板、第二支撑板、第二绝缘板、第三支撑板、次屏蔽膜、氮气空舱、主屏蔽罐,所述第一支撑板、第一绝缘板、第二支撑板、第二绝缘板、第三支撑板、次屏蔽膜相互粘接预制成标准绝缘模块,形成整个绝缘层,绝缘层内置有若干组螺柱且通过螺柱和环氧树脂粘胶层固定于混凝土外罐上,若干组所述螺柱的外围填塞有填充绝缘块,所述绝缘层由多个标准模块绝缘模块拼接组成,相邻两个绝缘板间隙处模块的外围也填塞有填充绝缘块,所述第三支撑板的内侧与次屏蔽膜相粘连且连接处预埋有若干组条形钢板,条形钢板的厚度是 3mm

‑

15mm,材质采用的是不锈钢板、9%镍钢板、殷瓦钢板或铝合金板,所述第二绝缘板的边界拐角处均设置有l型转角体和t型转角体,角度范围90度

ꢀ‑

135度,两组所述l型转角体和t型转角体分别用于次屏蔽膜的拐角处的连接,所述氮气空舱是主屏蔽罐与次屏蔽膜之间预留的检查维修的空间,运行时将充满氮气,所述主屏蔽罐为钢板焊接而成

的独立结构,内层带有横纵交错的加强筋,经固定装置和混凝土底板连接,所述固定装置是由上支撑块、下支撑块和隔热块组成。

7.作为本实用新型的一种优选实施方式,所述第一绝缘板和第二绝缘板均采用增强聚氨酯泡沫材料和玻璃纤维材料,密度为20

‑

300kg/m3,所述第一绝缘板的厚度为50mm

‑

500mm,所述第二绝缘板的厚度为50mm

‑

500mm。

8.作为本实用新型的一种优选实施方式,所述第一支撑板和第一发泡绝缘板铺设在防潮层和混凝土外罐上并通过螺柱和环氧树脂粘胶层固定,所述环氧树脂粘胶层是通过一种高分子聚合物和固化剂混合而成。

9.作为本实用新型的一种优选实施方式,所述次屏蔽膜是由一种中间为铝箔内外侧各粘贴一层玻璃纤维的复合材料组成,或者是由厚度为0.8mm

‑

3.0mm 且采用不锈钢板、9%镍钢板、殷瓦钢板或者铝合金钢板,形状为连续拱形波纹凸起状结构。

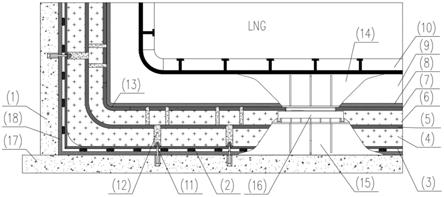

10.作为本实用新型的一种优选实施方式,所述第一支撑板、第二支撑板和第三支撑板的材质均为木质胶合板、玻璃钢、四氟乙烯、聚四氟乙烯、聚醚醚酮材料,其厚度均为2mm

‑

30mm,起到增加绝缘板强度,并预埋有条型钢板。

11.作为本实用新型的一种优选实施方式,所述l型转角体和t型转角体采用l形状和t形状的绝缘板且固定在第二绝缘板拐角处,l型转角体和t型转角体材质为不锈钢、9%镍钢板、殷瓦钢或者铝合金材质。

12.作为本实用新型的一种优选实施方式,所述第一绝缘板和第二绝缘板的材料是玻璃纤维增强型聚氨酯发泡,其内部通过增加玻璃纤维来增加绝缘板强度,增强型聚氨酯发泡通过多种化学材料配方混合加热发泡形成,其可以起到良好的保温绝热效果,所述第一绝缘板和第二绝缘板均由多个标准模块绝缘板拼接组成,相邻两个绝缘板间隙处以及螺柱的外围也填塞有填充绝缘块,所述填充绝缘块采用柔性绝缘或刚性绝缘或玻璃纤维绝缘材料,目的增强绝缘效果,减少货舱内外的热传递。

13.作为本实用新型的一种优选实施方式,所述a型陆用储罐由两个完全独立的次屏蔽膜和主屏蔽罐组成的防护装置呈二次全包围形式,所述主屏蔽罐的材质为不锈钢或者9%镍钢或者为铝合金板。

14.作为本实用新型的一种优选实施方式,所述主屏蔽罐和混凝土底板的连接装置是由上支撑块、下支撑块和隔热块组成,所述上支撑块焊接在主屏蔽罐的底部、侧部和顶部,所述下支撑块分别焊接在混凝土底板、混凝土外部和和穹顶上,上支撑块和下支撑块中间装有隔热块。

15.与现有技术相比,本实用新型的有益效果如下:

16.1.本实用新型的防护装置是由完全包围得主屏蔽罐和次屏蔽膜组成,主屏蔽罐可以承担连续加载时的晃荡和冲击能力。

17.2.本实用新型设计采用两个完整次屏蔽膜和主屏蔽罐,绝缘材料为绝缘板的第一绝缘板和第二绝缘板以及玻璃纤维、填充绝缘块,提高了整体强度,增加了罐体的可靠性和安全性。

18.3.本实用新型的次屏蔽膜采取了强度高的复合材料或波纹钢板,纵横方向可以吸收膜因热胀冷缩而产生的变形,连续拱形波纹,增加薄膜板的可延缩性,设计比现有技术简单,降低成本。连续拱形波纹设计可以根据计算和实验来选定具体的板厚和尺寸大小,比较

灵活。

19.4.本实用新型专利可以模块化供货,可在罐体合拢前进行大部分预制工作,从而减少了施工周期。

20.5.本实用新型的a型陆用储罐作为全包围形式,其结构稳定性更高,防护性能更好。

附图说明

21.图1为本实用新型a型陆用储罐的组成部分结构示意图;

22.图2为本实用新型所述次屏蔽膜的结构图;

23.图3为本实用新型所述次屏蔽膜的局部结构图;

24.图4为本实用新型所述次屏蔽膜剖面示意图;

25.图5为本实用新型a型陆用储罐的组成示意图;

26.图6为本实用新型所述t型转角体示意图。

27.图中:1、混凝土外罐;2、环氧树脂粘胶层;3、第一支撑板;4、第一绝缘板;5、第二支撑板;6、第二绝缘板;7、第三支撑板;8、次屏蔽膜;9、氮气空舱;10、主屏蔽罐;11、螺栓;12、填充绝缘块;13、l型转角体;14、上支撑块;15、下支撑块;16、隔热块;17、混凝土底板;18、防潮层;19、穹顶;26、t型转角体。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.请参阅图1

‑

5,本实用新型提供一种技术方案:一种液化天然气储存的a 型陆用储罐,液化天然气储存的a型陆用储罐包括混凝土底板17、混凝土外罐1、防潮层18、穹顶19、以及主屏蔽罐10组成,a型陆用储罐从外到内的设置有混凝土外罐1、防潮层18、环氧树脂粘胶层2、第一支撑板3、第一绝缘板4、第二支撑板5、第二绝缘板6、第三支撑板7、次屏蔽膜8、氮气空舱 9、主屏蔽罐10,第一支撑板3、第一绝缘板4、第二支撑板5、第二绝缘板6、第三支撑板7、次屏蔽膜8相互粘接预制成标准绝缘模块,形成整个绝缘层,绝缘层内置有若干组螺柱11且通过螺柱11和环氧树脂粘胶层2固定于混凝土外罐1上,若干组螺柱11的外围填塞有填充绝缘块12,绝缘层由多个标准模块绝缘模块拼接组成,相邻两个绝缘板间隙处模块的外围也填塞有填充绝缘块12,第三支撑板7的内侧与次屏蔽膜8相粘连且连接处预埋有若干组条形钢板,条形钢板的厚度是3mm

‑

15mm,材质采用的是不锈钢板、9%镍钢板、殷瓦钢板或铝合金板,第二绝缘板6的边界拐角处均设置有l型转角体13和 t型转角体26,角度范围90

‑

135度,两组l型转角体13和t型转角体26分别用于次屏蔽膜8的拐角处的连接,氮气空舱9是主屏蔽罐10与次屏蔽膜8 之间预留的检查维修的空间,货舱运行时将空间充满氮气,主屏蔽罐10为钢板焊接而成的独立结构,内层带有横纵交错的加强筋,经固定装置和混凝土底板连接,固定装置是由上支撑块14、下支撑块15和隔热块16组成。

30.进一步改进地,第一绝缘板4和第二绝缘板6均采用增强聚氨酯泡沫材料和玻璃纤

维材料,密度为20

‑

300kg/m3,第一绝缘板4的厚度为50mm

‑

500mm,第二绝缘板6的厚度为50mm

‑

500mm。

31.进一步改进地,第一支撑板3和第一绝缘板4铺设在防潮层18和混凝土外罐1上并通过螺柱11和环氧树脂粘胶层2固定,环氧树脂粘胶层2是通过一种高分子聚合物和固化剂混合而成。

32.进一步改进地,次屏蔽膜8是由一种中间为铝箔内外侧各粘贴一层玻璃纤维的复合材料组成,或者是由厚度为0.8mm

‑

3.0mm且采用不锈钢板,9%镍钢板、殷瓦钢板或者铝合金钢板,形状为连续拱形波纹凸起状结构。

33.进一步改进地,第一支撑板3、第二支撑板5和第三支撑板7的材质均为木质胶合板、玻璃钢、四氟乙烯、聚四氟乙烯、聚醚醚酮材料,其厚度均为 2mm

‑

30mm,起到增加绝缘板强度,并预埋有条型钢板。

34.进一步改进地,l型转角体13和t型转角体26采用l形状和t形状的绝缘板且固定在第二绝缘板6拐角处,l型转角体13和t型转角体26材质均为不锈钢、9%镍钢板、殷瓦钢或者铝合金材质。

35.进一步改进地,所第一绝缘板4和第二绝缘板6的材料是玻璃纤维增强型聚氨酯发泡,其内部通过增加玻璃纤维来增加绝缘板强度,增强型聚氨酯发泡通过多种化学材料配方混合加热发泡形成,其可以起到良好的保温绝热效果,第一绝缘板4和第二绝缘板6均由多个标准模块绝缘板拼接组成,相邻两个绝缘板间隙处以及螺柱11的外围也填塞有填充绝缘块12,填充绝缘块 12采用柔性绝缘或刚性绝缘或玻璃纤维绝缘材料,目的增强绝缘效果,减少货舱内外的热传递。

36.进一步改进地,主屏蔽舱10和次屏蔽膜8之间设置氮气空舱9且通道的内径为600mm,隔热性能明显优于传统的珍珠岩绝缘材料。

37.进一步改进地,a型陆用储罐由两个完全独立的次屏蔽膜8和主屏蔽罐 10组成的防护装置呈二次全包围形式,主屏蔽罐10的材质为不锈钢或者9镍钢或者为铝合金板。

38.进一步改进地,主屏蔽罐10和混凝土底板17的连接装置是由上支撑块14、下支撑块15和中间隔热块16组成,上支撑块14焊接在主屏蔽罐的10 底部、侧部和顶部,下支撑块15分别焊接在混凝土底板17、混凝土外罐1和穹顶19上,上支撑块和下支撑块中间装有隔热块。

39.本实用新型设计的次屏蔽膜8是采用一种中间为铝箔内外侧各粘贴一层玻璃纤维的复合材料组成,或者采取连续拱形波纹,增加薄膜板的可延缩性,设计比现有技术简单,降低成本,连续拱形波纹设计可以根据计算和实验来选定具体的板厚和尺寸大小,比较灵活,连续拱形波纹增加了单块板的面积,减少货舱焊接工作量,焊接处应力接趋于零,裂纹扩展的可能性也极小,波纹板内侧安装填充物,没有装载限制,薄膜不易受到破坏。

40.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1