一种基于动静态称重法的液氢流量标准装置

1.本发明属于氢能计量技术领域,具体涉及一种用于实流检定或校准液氢流量计的基于动静态称重法的液氢标准流量生成方法及其装置。

背景技术:

2.氢清洁、高效、零碳等特性,对供热、交通、发电等民用和工业领域的发展具有广泛的应用前景。氢也由于其高热值、低密度等特性,广泛地应用于航空航天和军事领域。在能源日益匮乏的当下,氢能成为能源技术革命的主力,作为战略能源,美、日、德、法等发达国家都在积极布局氢能产业,纷纷制定与各国相适应的氢能技术发展路线。

3.在氢能的产业链中,主要有高压气氢和低温液氢两种状态。液氢的体积能量密度远大于高压气氢,在规模化发展氢能产业的储存、运输方面具有明显优势。在液氢的制备、储运、应用和贸易结算等关键环节,液氢流量测量的准确与否至关重要,直接关系到全产业链的生产安全、顺畅运转和贸易公平。

4.然而,目前对液氢的研究主要集中于氢气的制备和液化以及液氢的储存和输运等方面,而液氢计量体系还没有建立,这是限制液氢产业发展的短板,因此液氢流量计及其流量标准装置对液氢全产业链而言至关重要。

技术实现要素:

5.针对上述不足,本发明提出了一种用于实流检定或校准液氢流量计的基于动静态称重法的液氢标准流量生成方法及其装置。

6.本发明通过动态称重对比罐和静态称重标准罐,根据动态称重对比罐和静态称重标准罐有无受系统脱钩称重、附加管容等影响,分别测得系统的动态质量流量qa和静态质量流量qb,对动态质量流量qa和静态质量流量qb进行加权平均计算,得到精准系统质量流量qs:

7.qs=k1*qa+k2*qb8.其中k1、k2为系数,且k1+k2=1。

9.为了实现上述目的,实现液氢标准流量的稳定连续发生及可控,其技术方案如下:

10.本发明基于动静态称重法的液氢流量标准装置主要包括高压氮气源、高压冷氢气源、动态称重对比罐、静态称重标准罐、液氢动力源、高精度称重单元、测试管路、密封冷屏、氮气保护罩、换向执行器、稀释罐、升温管、特排管路、监测系统和配套管路。

11.所述测试管路包括低温制冷机、标准流量计、被检流量计;所述测试管路设置在密封冷屏内,密封冷屏外围设置氮气保护罩,保证测试人员和实验装置的安全。

12.所述高压氮气源的出口分为三个支路,第一支路与所述动态称重对比罐连接,第二支路与所述氮气保护罩连接,第三支路与所述稀释罐连接;所述高压冷氢气源与动态称重对比罐连接;所述液氢动力源的上游与动态称重对比罐连接,下游连接测试管路;所述测试管路末端通过换向执行器分为旁通管路和主路通路,所述旁通管路与动态称重对比罐连

接,所述主路通路与静态称重标准罐连接。

13.所述动态称重对比罐和静态称重标准罐均通过管路连接至特排管路,所述特排管路前端配有升温管和稀释罐,特排管路后端连接至监测系统,并通过监测系统分析排气组分。

14.所述动态称重对比罐和静态称重标准罐均设置在高精度称重单元上。

15.进一步说,所述高压氮气源出口端设置有精密减压阀和精密截止阀,由高压气瓶或其它形式储罐配合压缩机组成,稳定的氮气压力和流量通过精密减压阀和精密截止阀进行控制。

16.进一步说,所述液氢流量标准装置所有的传感信号和流量信号,通过统一的软件平台进行接收、运算和存储,生成检定技术报告,对系统整体的功能进行实时监测和安全预警。

17.进一步说,所述液氢动力源由一组并联的液氢泵组成,用于控制系统检测标准流量范围。

18.进一步说,所述动态称重对比罐设置有第一真空套、液氢加注口、氮气加注口、氢气加注口、第一液氢扩散器、液氢吸收器、第一自增压阀门、第一安全阀、第一液位计、压力表和温度计;罐体与各连接的管路均装有截止阀。

19.进一步说,动态称重对比罐通过软管与高压氮气源、高压冷氢气源、特排管路连接,所述旁通管路通过低温软管与第一液氢扩散器连接,所述液氢动力源通过低温软管与液氢吸收器连接,软管对罐体的作用力小,作用力相对稳定可以进行有效修正,动态称重对比罐实现动态称重。

20.进一步说,氮气加注口连接高压氮气源、氢气加注口连接高压冷氢气源,用于实现罐体及管路的吹扫和预冷。

21.进一步说,所述动态称重对比罐和静态称重标准罐采用高真空的绝热结构,降低气流的对流传热和热传导。

22.进一步说,所述的静态称重标准罐设置有第二真空套、液氢加液枪及加液口、第二液氢扩散器、第二自增压阀门、第二安全阀、第二液位计、快速插拔器、压力表和温度计。

23.进一步说,所述动态称重对比罐和静态称重标准罐的真空套和罐体内部都配有温度计和压力计,进行实时安全监测,并都配有至少两个安全阀,来确保绝热失效等紧急情况下的系统安全,避免管路和储氢罐内压力超限。

24.进一步说,所述静态称重标准罐与换向执行器连接的管路应尽可能短,减小补偿管容的影响。换向执行器换向后,容器离合装置与罐体快速脱开,避免管路连接导致的称重误差,静态称重标准罐与管路无连接,实现静态称重;所述容器离合装置可为液氢加液枪,但不限于此种方式。

25.进一步说,所述快速插拔器采用双层真空绝热的形式,实现静态称重标准罐与排气管路的快速连接与断开,以减少系统的漏热。

26.进一步说,所述换向执行器包括主路截止阀和旁通管路截止阀,由两个同步联动控制的截止阀组成。通过两个截止阀换向的动作触发,进行系统数据采集,记录每个储氢罐检定起止时刻的质量差及其对应的时间差。

27.进一步说,所述密封冷屏为真空罩配合真空泵,实现测试管路的动态真空,通过同

时在真空罩加设高反射低吸收的绝热层,大幅降低辐射换热,保证测试管路的绝热。

28.进一步说,测试管路在被检流量计前端加装低温制冷机,液氢流经测试管路后由低温制冷机保证过冷状态,防止液氢气化引起的测量误差。

29.进一步说,吹扫阶段,氮气经管路吹扫完毕后排入特排管路;预冷及排空阶段冷氢气进管路排出后经升温管加热升温,温氢气与氮气进入稀释罐,混合气中氢气体积分数降至低于爆炸浓度下限后排入特排管路。

30.进一步说,所述的监测系统包括氧、氢、氮浓度传感器,用于测量特排管路吹扫及排空废气中氧气、氮气和氢气的浓度,判断吹扫阶段是否完成以及含氢废气是否符合排放标准。氧、氢浓度传感器置于氮气保护罩中,可以检测保护罩中氧气和氢气的浓度,监测测试管路是否存在泄漏等安全隐患。

31.基于动静态称重法的液氢标准流量生成方法,其具体步骤包括:

32.1.第一步吹扫:打开高压氮气源,高压氮气吹扫管路内杂质气体并排入特排管路,由监测系统检测吹扫后排出废气中氧气含量,低于氧气残余阈值后即完成第一步吹扫工作。

33.2.系统预冷及第二步吹扫:打开高压冷氢气源,高压冷氢气通入系统,吹扫氮气残留;并流经动态称重对比罐、液氢泵、测试管路、静态称重标准罐和旁通管路对系统管路进行预冷。

34.3.流量检定工作:

35.1)自循环阶段:检定前,动态称重对比罐、静态称重标准罐与升温管相连的截止阀均关闭;启动低温制冷机;换向执行器的旁通管路截止阀打开、换向执行器的主路截止阀关闭,即换向执行器连通测试管路与旁通管路;液氢泵将动态称重对比罐中的液氢泵入测试管路,经过旁通管路截止阀流回动态称重对比罐;

36.2)系统检定阶段:待管路内液氢流量稳定,主路截止阀打开、旁通管路截止阀关闭,即换向执行器连通测试管路与静态称重标准罐;稳定流量的液氢经液氢泵由动态称重对比罐泵出流经测试管路,由液氢加注枪持续注入静态称重标准罐。

37.将主路截止阀打开、旁通管路截止阀关闭的第一次换向动作时间点,作为质量法称重时间的起始点t0。此时,第一高精度称重单元测得动态称重对比罐的质量为m

a0

,第二高精度称重单元测得静态称重标准罐质量为m

b0

。

38.测量一段时间后,换向执行器换向,即旁通管路截止阀打开、主路截止阀关闭,液氢重新流入旁通管路,液氢加注枪脱离静态称重标准罐。

39.将旁通管路截止阀打开、主路截止阀关闭的第二次换向动作时间点,作为质量法称重时间的截止点t1。此时,第一高精度称重单元测得动态称重对比罐的质量为m

a1

,第二高精度称重单元测得静态称重标准罐质量为m

b1

。

40.动态称重对比罐和静态称重标准罐的质量差与时间差之比,即得到动态质量流量qa和静态质量流量qb,对动态质量流量qa和静态质量流量qb进行加权平均,得到精准系统质量流量qs:

41.qs=k1*qa+k2*qb42.其中k1、k2为系数,且k1+k2=1。

43.4、一组实验测试完毕,系统复位,再进行下一组实验。

44.5、实验结束,装置排空剩余液氢。

45.本发明与现有技术相比,具有的有益效果是:

46.1、采用动态称重对比罐、静态称重标准罐,分别获得系统动态质量流量和静态质量流量,通过两个质量流量的加权获得最精准的系统质量流量,极大提高了系统流量检测的准确性;

47.2、提供液氢流量计检定和校准需要的液氢实流标准流量,能够直接溯源到相应计量等级的标准砝码,完成质量的溯源;

48.3、产生的标准流量范围可通过多台液氢泵并联控制,具有更广泛的流量测量范围,能够满足大部分流量计检定范围;

49.4、换向执行器精准动作可为质量法测量时间的确定提供准确的参考时间点,从而提高系统流量检测的准确性;

50.5、采用特排管路,用以处理吹扫预冷及排空阶段装置内杂质和残氢,提高装置安全性和系统测试的准确性;

51.6、对动态称重对比罐、静态称重标准罐和系统管路的绝热真空、温度、压力、氢泄漏都进行实时监控并配备超限声光预警,系统的整体安全性更高。

附图说明

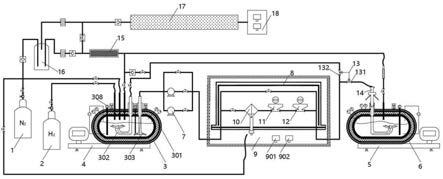

52.图1是动静态称重法液氢流量标准装置示意图;

53.图2是动态称重对比罐a结构示意图;

54.图3是静态称重标准罐b结构示意图;

55.图4是测试管路结构示意图;

56.图5是换向执行器结构示意图;

57.图6是系统废气排放结构示意图。

58.图中:1、高压氮气源;2、高压冷氢气源;3、动态称重对比罐;4、第一高精度称重单元;5、第二高精度称重单元;6、静态称重标准罐;7、液氢泵;8、密封冷屏;9、氮气保护罩;10、低温制冷机;11、标准流量计;12、被检流量计;13、换向执行器;14、液氢加注枪;15、升温管;16、稀释罐;17、特排管路;18、监测系统;301、第一真空套;302、第一液氢扩散器;303、液氢吸收器;304、氮气加注口;305、氢气加注口;306、排泄口;307、液氢加注口;308、第一液位计;309、第一温度计;310、第一压力表;311、第二温度计;312、第二压力表;313、第一自增压阀门;314、第一安全阀;901、氧气声光报警器;902、氢气声光报警器;131、主路截止阀;132、旁通管路截止阀;601、第二真空套;602、第二液氢扩散器;603、第二安全阀;604、第二液位计;605、第二自增压阀门;606、第三温度计;607、第三压力表;608、第四温度计;609、第四压力表;610、快速插拔器;161、第一单向阀;162、第二单向阀;171、爆破安全阀;172、第三单向阀。

具体实施方式

59.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明中的附图,对发明中的技术方案进行清楚完整的描述,显然所描述的仅仅是本发明一部分实施例,而不是全部的实施例。基于发明的实施例,本领域普通技术人员在没有做出创造性劳

动前提下所获得的所有其他实施例,都应当属于发明保护的范围。

60.动态称重对比罐和静态称重标准罐采用高真空的绝热结构,降低气流的对流传热和热传导,同时在冷端(内)罐体加设高反射低吸收的绝热层,而在常温端罐体壁面采用低反射高吸收的表面材料,大幅降低辐射换热,抑制液氢气化;罐体真空套的静态真空通过外置的真空泵对真空套与内罐体之间的绝热层进行持续抽真空。动态称重对比罐和静态称重标准罐的真空套和罐体内部都配有温度计和压力计进行实时安全监测,并都配有至少2个安全阀来确保绝热失效等紧急情况下的系统安全,避免管路和储氢罐内压力超限。

61.以下结合附图和实例对本发明作进一步说明:

62.将下列部件按图1所示方式连接,该专业技术人员均能顺利完成本发明装置的实施。本发明装置主要包括一套高压氮气源1,一套高压冷氢气源2,一个动态称重对比罐3,第一高精度称重单元4,第二高精度称重单元5,一个静态称重标准罐6,一组液氢泵7,一套密封冷屏8,氮气保护罩9,低温制冷机10,标准流量计11,被检流量计12,换向执行器13,液氢加注枪14,升温管15,稀释罐16,特排管路17,监测系统18,第一真空套301,第一液氢扩散器302,液氢吸收器303,第一液位计308,氧气声光报警器901,氢气声光报警器902和相应的配套管路系统。所述换向执行器13包括主路截止阀131和旁通管路截止阀132。

63.系统主路为动态称重对比罐3连接液氢泵7、低温制冷机10、标准流量计11、被检流量计12、换向执行器13的主路截止阀131和静态称重标准罐6的管路。系统旁通管路为连接静态称重标准罐6、换向执行器13的旁通管路截止阀132至升温管15的管路。

64.图1为本发明基于动静态称重法的液氢流量标准装置的整体示意图。该液氢流量标准装置在进行流量检定工作前,先要对整个装置的储罐及测试管路进行吹扫和预冷工作,防止系统内原有气体中含有的氧气、氮气等高沸点气体在液氢的加注后直接凝华为固体颗粒,小颗粒的聚集会导致管路的阻塞,严重影响系统测量精度损害泵、阀门等设备。同时,对装置的预冷工作可保证液氢加注过程中不会受温度影响严重气化,导致装置内压力的急剧上升引发安全问题,并且避免了液氢气化导致的称重单元的测量误差。

65.在进行吹扫工作的时候,高压氮气源1开通,高压氮气通入系统吹扫管路内残余气体,残余气体排入特排管路17。高压氮气源1可以吹扫初始时装置内残余的氧气等杂质,也用于稀释装置排空阶段排出的氢气,保证实验废气中氢气浓度稀释至低于其爆炸浓度下限(4%)。由监测系统18检测吹扫后排出废气中的氧气含量,低于阈值后即完成第一步吹扫工作。

66.在进行预冷工作的时候,高压冷氢气源2开通,高压冷氢气通入系统,吹扫氮气残留并对系统管路进行预冷,高压冷氢气流经动态称重对比罐3、液氢泵7、测试管路、静态称重标准罐6、旁通管路,最后含氢废气经稀释罐16稀释后由特排管路17排出,冷氢气吹扫整个系统一段时间后系统温度降至低温液氢的温度,实现一个完整的预冷过程,再进入检测阶段。所述测试管路包括低温制冷机10、标准流量计11和被检流量计12。

67.该液氢流量标准装置在进行流量检定工作时,利用液氢泵7作为动力源,多个液氢泵并联实现大量程的流量测量范围,驱动动态称重对比罐3中的液氢流经装有被检流量计12的测试管路,再流入静态称重标准罐6。开始检定前,动态称重对比罐3、静态称重标准罐6与升温管15相连的截止阀均关闭;;低温制冷机10工作,保证测试管路液氢过冷;换向执行器13的旁通管路截止阀132打开,换向执行器13的主路截止阀131关闭,即换向执行器13此

时联通测试管路与旁通管路。此时,液氢泵7将动态称重对比罐3中的液氢泵入测试管路,经低温制冷机10过冷流经被检流量计,经过旁通管路截止阀132流回动态称重对比罐3。系统运行一段时间,管路内液氢流量稳定,测试管路和静态称重标准罐b之间的主路截止阀131打开,旁通管路截止阀132关闭,即换向执行器13此时联通测试管路与静态称重标准罐6。此时,稳定流量的液氢经液氢泵7驱动,由动态称重对比罐3泵出,流经测试管路,由液氢加注枪14注入静态称重标准罐6。将换向执行器13第一次动作时间点作为质量法称重时间的起始点t0;测量一段时间后,换向执行器13换向,即主路截止阀131关闭、旁通管路截止阀132打开,此时液氢加注枪14脱离静态称重标准罐6,液氢重新流入旁通管路,换向执行器13第二次换向动作时间点作为质量法称重时间的截止点t1。换向执行器13记录时间的截止点与起始点的时间差δt即为质量法称重的时间差。动态称重对比罐3的动态称重,为第一高精度称重单元4在换向执行器13换向动作前后的时间差δt内测得的质量差δma。该质量差δma与时间差δt之比,即为液氢流量标准装置的动态质量流量,该流量作为实验对比数据。即,动态称重对比罐3的动态质量流量为:

[0068][0069]

其中,δma为动态称重对比罐3称重前后的质量差,δt为换向执行器13两次动作的时间间隔,ea为补偿系数。

[0070]

静态称重标准罐6在换向执行器13的主路截止阀131关闭后,液氢加注枪14需与静态称重标准罐6脱离,以实现静态称重。静态称重标准罐6的静态称重,为第二高精度称重单元5在换向执行器13换向动作前后的时间差δt内测得的质量差δmb。该质量差δmb与时间差δt之比,即为液氢流量标准装置的静态质量流量。即,静态称重标准罐6的静态质量流量为:

[0071][0072]

其中,δmb为静态称重标准罐6称重前后的质量差,δt为换向执行器13两次换向动作的时间间隔,eb为补偿系数。

[0073]

一组实验测试完毕,液氢流量标准装置在进行复位工作时,静态称重标准罐6中的液氢,由静态称重标准罐6自增压流出,液氢经旁通管路再流回动态称重对比罐3,实现装置液氢的复位。当实验测试结束,罐内残余的液氢不可长时间储存于罐内,残氢需要排空。液氢流量标准装置在进行排空工作时,动态称重对比罐3、静态称重标准罐6、旁通管路与升温管15之间连接的截止阀均打开,装置内液氢自然蒸发流经稀释罐16。打开高压氮气源1,氮气通入稀释罐16稀释蒸发的氢气,使稀释罐16中氢气浓度低于临界爆炸范围下限再排入特排管路17,从而氢气实现安全排放。

[0074]

如图2所示,为动态称重对比罐的结构示意图。其中第一真空套301采用高真空的绝热结构,可以实现罐体的绝热,降低气流的对流传热和热传导。同时在冷端(内)罐体加设高反射低吸收的绝热层,而在常温端罐体壁面采用低反射高吸收的表面材料,大幅降低辐射换热,抑制液氢气化;其中静态真空通过外置的真空泵对真空套与内罐体之间的绝热层进行持续抽真空。

[0075]

第一温度计309和第一压力表310监测第一真空套301的温度及压力,第二温度计

311和第二压力表312监测动态称重对比罐3的内部温度和压力,第一液位计308可以显示当前动态称重对比罐3的液氢液位值,以提供参考的罐内液氢体积。第一自增压阀门313可实现罐内液氢的排出。排泄口306连接至升温管15,用于排出试验结束后的气化氢气。动态称重对比罐上设有两个第一安全阀314,防止罐体内压力过高,引发安全问题。

[0076]

动态称重对比罐3连接高压氮气源1和高压冷氢气源2,在进行第一步吹扫工作的时候,高压氮气源1由氮气加注口304通入系统,吹扫装置管路内残余气体,残余气体经升温管15和稀释罐16排入特排管路17,此时升温管15不需要实现升温工作,稀释罐16不需通入氮气稀释废气。由监测系统18检测吹扫后排出废气中的氧气含量,低于阈值后即完成第一步吹扫工作。在进行预冷工作的时候,高压冷氢气源2由氢气加注口305通入系统,继续吹扫第一步吹扫的残留氮气并对系统管路进行预冷,冷氢气流经动态称重对比罐3、液氢泵7、测试管路、静态称重标准罐6、旁通管路,最后含氢废气经升温管15升温和稀释罐16氮气稀释后由特排管路17排出。冷氢气吹扫整个系统一段时间,系统温度降至接近液氢的温度值后,完成第二步吹扫和预冷过程。

[0077]

系统检测开始前,装置由液氢加注口307加注初始液氢,动态称重对比罐3设置有第一液氢扩散器302与液氢吸收器303以降低均布速度,避免液氢进出储罐的流动引起罐内过大的压力和液面波动,从而诱发安全隐患。

[0078]

如图3所示,为静态称重标准罐的结构示意图。其中第二真空套601采用高真空的绝热结构,可以实现罐体的绝热,降低气流的对流传热和热传导。同时在冷端(内)罐体加设高反射低吸收的绝热层,而在常温端罐体壁面采用低反射高吸收的表面材料,大幅降低辐射换热,抑制液氢气化;其中静态真空通过外置的真空泵对真空套与内罐体之间的绝热层进行持续抽真空。第三温度计606和第三压力表607监测第二真空套601的温度及压力,第四温度计608和第四压力表609监测静态称重标准罐6内部的温度和压力,第二液位计604可以显示当前静态称重标准罐6的液氢液位值,以提供参考的罐内液氢体积。第二自增压阀门605可以实现罐内液氢的排出。静态称重标准罐的罐体配有两个第二安全阀603,用于过压时泄压,防止罐内压力过大引发安全问题。

[0079]

检测结束时,换向执行器13由主路换回旁通管路时,液氢加液枪14与静态称重标准罐6断开,实现静态称重标准罐6的静态称重。静态称重标准罐6设置有第二液氢扩散器602,用来降低均布速度,避免液氢进出储罐的流动引起罐内过大的压力和液面波动,从而诱发安全隐患。快速插拔器610采用双层真空绝热的形式,通过管路连接静态称重标准罐6和升温管15。快速插拔器610可快速连接或断开静态称重标准罐6罐体与管路的连接,吹扫阶段快速插拔器610与静态称重标准罐b6连接,吹扫的废气经快速插拔器610排入特排管路17,吹扫完毕快速插拔器与静态称重标准罐6断开。排空阶段换向执行器联通旁通管路,液氢气化后氢气由旁通管路经升温管15和稀释罐16排入特排管路17。

[0080]

如图4所示,为测试管路结构示意图。测试管路包括低温制冷机10、标准流量计11和被检流量计12,测试管路的上游连接液氢泵7。本系统利用液氢泵7作为动力源,多个液氢泵并联实现大量程的流量测量范围,驱动动态称重对比罐3中液氢流经装有被测流量计12的测试管路,再流回动态称重对比罐3或流入静态称重标准罐6。测试管路配有低温制冷机10,实现检测时液氢的过冷,防止液氢气化引起测量误差。被检流量计12上游装有标准流量计11,起到与装置测量数据对比参照作用,同时可以通过被检流量计12观察管路内流量是

否稳定。低温制冷机10、标准流量计11和被检流量计12外围设置真空冷屏8,阻断管路与外界的热交换,实现绝热作用。真空冷屏8外围由氮气保护罩9包裹,由惰性气体氮气填充,防止氢气的泄露。同时,氮气保护罩9内配有氧气声光报警器901和氢气声光报警器902,进一步提高装置的安全性。

[0081]

如图5所示,为换向执行器结构示意图。换向执行器13由主路截止阀131和旁通管路截止阀132联动实现换向。当检定开始前,旁通管路截止阀132打开,主路截止阀131关闭,即换向执行器13联通测试管路与旁通管路。此时,液氢泵将动态称重对比罐3中液氢泵入测试管路,经低温制冷机10进一步过冷流经被检流量计12,经过旁通管路流回动态称重对比罐3。系统运行一段时间,待系统管路的液氢内流量稳定,主路截止阀131打开,同时旁通管路截止阀132关闭,即换向执行器13联通测试管路与静态称重标准罐6;此时,稳定流量的液氢经液氢泵7由动态称重对比罐3泵出,流经测试管路由液氢加注枪14注入静态称重标准罐6,换向执行器动作时间点作为质量法称重时间的起始点;测量一段时间后,换向执行器13换向,即旁通管路截止阀132打开,同时主路截止阀131关闭,液氢加液枪14脱离静态称重标准罐6,液氢重新流入旁通管路,换向执行器13第二次动作时间点作为质量法称重时间的截止点。换向执行器记录时间的截止点与起始点的时间差即为质量法称重的时间差。动态称重对比罐3动态称重由第一高精度称重单元4在换向执行器动作前后的质量差和时间差得到液氢流量标注装置的动态质量流量,该流量作为实验对比数据。在换向执行器13的主路截止阀131关闭后,液氢加注枪14与静态称重标准罐6脱离实现静态称重,静态称重标准罐6由第二高精度称重单元5在换向执行器13动作前后的质量差和时间差得到液氢流量标准装置的动态质量流量,该流量为实际检定流量。排空阶段,换向执行器13的主路截止阀131与旁通管路截止阀132均打开,液氢气化产生的氢气由旁通管路经升温管15和稀释罐16排入特排管路17。

[0082]

如图6所示,为系统废气排放结构示意图。第一步吹扫时,含杂质气体被高压氮气源1通入的氮气吹扫,经升温管15和稀释罐16流入特排管路17,此时升温管15不需要实现升温工作,稀释罐16不需通入氮气稀释废气。监测系统18分析吹扫排气中杂质组分,低于杂质浓度阈值则吹扫完毕。

[0083]

预冷阶段,高压冷氢气源2通入冷氢气吹扫装置管路,废气经升温管15升温,防止温度过低进入稀释罐16或特排管路17引起装置凝霜;升温后废气经第二单向阀162流经稀释罐16,氮气将废气中的氢气稀释至低于爆炸范围下限后排入特排管路17,其中特排管路配有第三单向阀172。

[0084]

排空阶段,罐内剩余液氢自然气化的氢气经升温管15升温,防止温度过低进入稀释罐16或特排管路17引起装置凝霜;升温后氢气经单向阀162流经稀释罐16,氮气将氢气稀释至浓度低于爆炸浓度范围下限后排入特排管路17。高压氮气源1与稀释罐16间装有单向阀161,氮气只可由高压氮气源1排向稀释罐16,防止氢气倒灌进高压氮气源1。为防止系统管道压力过大,引发安全问题,特排管路17与升温管15下游设有一直连支路,支路装有爆破安全阀171,系统管道内压力超过安全阈值,爆破安全阀171爆破,气体可直接排入特排管路17泄压。

[0085]

液氢流量标准装置在进行流量检定工作前,先要对整个装置的储罐及测试管路进行吹扫和预冷工作,防止系统内原有气体中含有的氧气、氮气等高沸点气体在液氢的加注

后直接凝华为固体颗粒,小颗粒的聚集会导致管路的阻塞,严重影响系统测量精度损害泵、阀门等设备。同时,对装置的预冷工作可保证液氢加注过程中不会受温度影响严重气化,导致装置内压力的急剧上升引发安全问题,并且避免了液氢气化导致的称重单元的测量误差。

[0086]

工作过程具体如下:

[0087]

1.第一步吹扫:高压氮气源打开,高压氮气通入系统吹扫管路内杂质气体,杂质气体排入特排管路,由监测系统检测吹扫后排出废气中氧气含量,低于氧气残余阈值后即完成第一步吹扫工作。

[0088]

2.系统预冷及第二步吹扫:高压冷氢气源打开,高压冷氢气通入系统,吹扫氮气残留并对系统管路进行预冷,冷氢气流经动态称重对比罐、液氢泵、测试管路、静态称重标准罐和旁通管路。升温管升温,高压氮气源通入氮气进稀释罐稀释含氢废气,氢气浓度降至低于爆炸浓度下限,废气排入特排管路。冷氢气吹扫整个系统一段时间,系统降至液氢的温度后,实现一个完整的预冷过程。

[0089]

3.进行流量检定工作:

[0090]

1)自循环阶段。系统检定前,动态称重对比罐、静态称重标准罐与升温管相连的截止阀均关闭;连接升温管的截止阀均关闭;低温制冷机开始工作;换向执行器的旁通管路截止阀打开,同时换向执行器的主路截止阀关闭,即换向执行器连通测试管路与旁通管路。此时,液氢泵将动态称重对比罐中的液氢泵入测试管路,即经低温制冷机过冷流经被检流量计,经过旁通管路截止阀流回动态称重对比罐。

[0091]

2)系统检定阶段。系统自循环一段时间待管路内液氢流量稳定,主路截止阀打开、旁通管路截止阀关闭,将换向执行器的第一次换向动作时间点,作为质量法称重时间的起始点t0。此时,换向执行器连通测试管路与静态称重标准罐。稳定流量的液氢经液氢泵由动态称重对比罐泵出流经测试管路,由液氢加注枪注入静态称重标准罐。

[0092]

t0时刻,第一高精度称重单元测得动态称重对比罐的质量为m

a0

,第二高精度称重单元测得静态称重标准罐质量为m

b0

。

[0093]

测量一段时间后,换向执行器换向,将换向执行器的第二次换向动作时间点,作为质量法称重时间的截止点t1。此时,旁通管路截止阀打开、主路截止阀关闭,液氢重新流入旁通管路,液氢加注枪脱离静态称重标准罐。

[0094]

t1时刻,第一高精度称重单元测得动态称重对比罐的质量为m

a1

,第二高精度称重单元测得静态称重标准罐质量为m

b1

。

[0095]

换向执行器记录时间的截止点与起始点的时间差即为质量法称重的时间差。动态称重对比罐的动态称重,由第一高精度称重单元在换向执行器动作前后测得动态称重对比罐质量差和其计时器测得换向执行器检定起止的时间间隔。该质量差与时间间隔之比即为液氢流量标准装置的动态质量流量,该流量作为实验对比数据。动态称重对比罐的动态质量流量其中,δma为动态称重对比罐称重前后的质量差,δt为换向执行器两次动作的时间间隔,εa为补偿系数。

[0096]

静态称重标准罐的静态称重,由第二高精度称重单元在换向执行器动作前后测得的静态称重标准罐质量差和计时器测得换向执行器检定起止的时间间隔。该质量差与时间

间隔之比即为液氢流量标注装置的静态质量流量。静态称重标准罐的静态质量流量其中,δmb为静态称重标准罐称重前后的质量差,δt为换向执行器两次动作的时间间隔,εb为补偿系数。

[0097]

ε为补偿系数,表示为ε=f(ts,te,τ,a),ts为测试起止时间误差,te为测试截止时间误差,τ为计时器自身误差,a为称重单元自身误差。

[0098]

对动态质量流量qa和静态质量流量qb进行加权平均,得到精准系统质量流量qs:

[0099]qs

=k1*qa+k2*qb[0100]

其中k1、k2为系数,且k1+k2=1。

[0101]

4、一组实验测试完毕,进行复位工作:静态称重标准罐中的液氢经自增压流出,液氢经旁通管路再流回动态称重对比罐,实现系统内液氢的复位。

[0102]

5、当实验测试结束,罐内残余的液氢不可长时间储存于罐内,剩余液氢需要排空:

[0103]

1)升温管加热,高压氮气源通入氮气进稀释罐;

[0104]

2)打开动态称重对比罐、静态称重标准罐和旁通管路与升温管连接的截止阀,装置内液氢自然蒸发;

[0105]

3)氢气进升温管升温后排入稀释罐由氮气稀释,稀释罐中氢气浓度低于临界爆炸范围下限再排入特排管路,实现氢气安全排放。

[0106]

综上,本发明在质量法原级流量计量方法的基础上,根据液氢超低温和易燃易爆特性设计系统,在保证安全的条件下通过液氢泵为系统提供动力,由换向执行器实现动态称重对比罐和静态称重标准罐的精准称重。

[0107]

以上结合附图对本发明的具体实施方式作了说明,但这些说明不能被理解为限制了本发明的范围,本发明的保护范围由随附的权利要求书限定,任何在本发明权利要求基础上的改动都是本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1