一种高温粉尘工艺气管道用压力测量吹气装置的制作方法

1.本实用新型涉及高温管路管压测量设备,具体地说是一种高温粉尘工艺气管道用压力测量吹气装置。

背景技术:

2.在高温粉尘管道中进行压力(差压)测量过程中,常规的方法是管道根部阀后接冷凝圈直接测量,由于管道内有大量粉尘,测压管道容易出现堵塞,并且因管道内高温,并有大量有毒有害气体,在设备运行过程中,检修困难。

3.近年来,随着石油化工行业间交流的不断扩大,逐步采用了以气体临界压缩比恒流原理为主的吹气式压力测量装置。临界压缩比恒流原理指的是测量催化剂管道压力时,管道介质的的压力是仪表气的0.528倍时,仪表气的压力大于管道介质压力,仪表气会流向管道内,此时如果流量是恒定的,那么仪表管的压力等于被测管道压力(即仪表气与工艺气绝压比为1.89倍)。要实现此原理测量,需要有恒流仪表气源装置,目前主流恒流仪表气源装置主要有限流孔板(利用孔板前后绝压比小于等于临界压缩比)和恒压差继动器(两端压力流量恒定)。这两种恒流仪表气源装置需要仪表气源气体洁净,压力稳定,如果压力一旦产生波动,很容易造成管道粉尘堵塞测量管线。同时由于被测工艺气温度较高,容易损坏压力测量仪表。

4.故如何实现高温粉尘管路中的压力测量,避免管道粉尘堵塞测量管线以及损坏压力测试仪表是目前亟待解决的问题。

技术实现要素:

5.本实用新型的技术任务是提供一种高温粉尘工艺气管道用压力测量吹气装置,来解决如何实现高温粉尘管路中的压力测量,避免管道粉尘堵塞测量管线以及损坏压力测试仪表的问题。

6.本实用新型的技术任务是按以下方式实现的,一种高温粉尘工艺气管道用压力测量吹气装置,包括导压管路、吹气管路、仪表气源接口、安装面板及立柱,安装面板上设置有转子流量计和过滤减压阀;吹气管路的一端与仪表气源接口相连通,吹气管路的另一端依次通过过滤减压阀和转子流量计与导压管路相连通;

7.安装面板和立柱通过u型卡子固定连接,立柱的上端设置有支架,支架上设置有变送器,变送器与导压管路的一端相连通,导压管路的另一端用于连通高温管道。

8.作为优选,所述吹气管路与仪表气源接口连接处设置有卡套接头。

9.更优地,所述u型卡子设置有两个,两个u型卡子分别位于安装面板中部靠上和中部靠下的位置。

10.更优地,所述过滤减压阀上设置有过滤器;转子流量计上设置有止回阀。

11.更优地,所述导压管路、吹气管路与高温管道连通处设置有异径卡套接头。

12.作为优选,所述导压管路设置一路时,变送器采用压力变送器,压力变送器与导压

管路相连通且压力变送器与导压管路连通处设置有二阀组。

13.更优地,所述二阀组由切断阀和排污阀组成,切断阀设置在导压管路上,排污阀位于切断阀前端且安装在导压管路上。

14.作为优选,所述导压管路设置两路时,变送器采用差压变送器,差压变送器与两路导压管路相连通且差压变送器与两路导压管路连通处设置有五阀组。

15.更优地,所述五阀组由两个切断阀、两个排污阀以及一个平衡阀组成;其中,两个切断阀和两个排污阀分别安装在两路导压管路上,平衡阀位于两路导压管路之间。

16.本实用新型的高温粉尘工艺气管道用压力测量吹气装置具有以下优点:

17.(一)本发明的安装面板安装结构简单、合理而紧凑,对仪表气质量、压力波动等要求相对低,导压管路和吹气管路采用卡套连接,安装和检维修方便;同时经过合理安装,利用气源管盘管在高温管道外壁预热后,能有效避免仪表冷风与工艺热风对管路接头、焊口的应力损伤,值得推广与应用;

18.(二)本发明能够完成高温管道任一位置的压力测量,也能完成高温管道任意两处位置的压力差测量,功能齐全,操作简单。

19.故本发明具有设计合理、结构简单、易于加工、体积小、使用方便、一物多用等特点,因而,具有很好的推广使用价值。

附图说明

20.下面结合附图对本实用新型进一步说明。

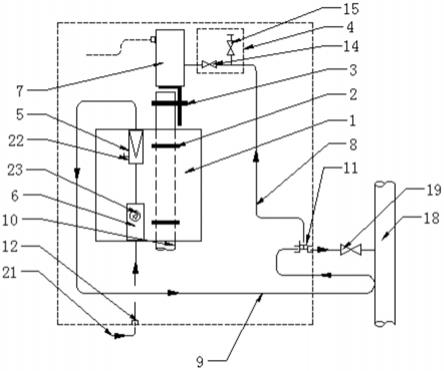

21.附图1为实施例1的结构示意图;

22.附图2为实施例1的安装示意图;

23.附图3为附图2中a向示意图;

24.附图4为实施例2的结构示意图。

25.图中:1、安装面板,2、u型卡子,3、支架,4、二阀组,5、转子流量计,6、过滤减压阀,7、压力变送器,8、导压管路,9、吹气管路,10、立柱,11、异径卡套接头,12、卡套接头,13、五阀组,14、切断阀,15、排污阀,16、平衡阀,17、差压变送器,18、高温管道,19、工艺根部阀,20、保温层;21、仪表气源接口,22、止回阀,23、过滤器。

具体实施方式

26.参照说明书附图和具体实施例对本实用新型的一种高温粉尘工艺气管道用压力测量吹气装置作以下详细地说明。

27.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述。而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

28.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接连接,也可以通过中间媒介间接相连,

可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

29.实施例1:

30.如附图1所示,本实用新型的高温粉尘工艺气管道用压力测量吹气装置,包括导压管路8、吹气管路9、仪表气源接口21、安装面板1及立柱10,安装面板1上安装有转子流量计5和过滤减压阀6;其中,过滤减压阀6上安装有过滤器23;转子流量计5上安装有止回阀22。导压管路8、吹气管路9与高温管道18连通处安装有异径卡套接头11。吹气管路9的一端与仪表气源接口21相连通且吹气管路9与仪表气源接口21连接处安装有卡套接头12。吹气管路9的另一端依次通过过滤减压阀6和转子流量计5与导压管路8相连通;安装面板1和立柱10通过u型卡子2固定连接,u型卡子2设有两个,两个u型卡子2分别位于安装面板1中部靠上和中部靠下的位置。立柱10的上端安装有支架3,支架3上安装有压力变送器7,压力变送器7与导压管路8的一端相连通且压力变送器7与导压管路8连通处安装有二阀组4,导压管路8的另一端用于连通高温管道18。二阀组4由切断阀14和排污阀15组成,切断阀14安装在导压管路8上,排污阀15位于切断阀14前端且安装在导压管路8上。

31.实用案例:某高分子树脂公司,工艺废料需燃烧处理,燃烧后的烟气压力需进行测量。

32.工艺条件:烟气温度400℃,压力20kpa,主要成分为酸性气、so2、so3、固体粉尘等。管道保温层20硅酸铝不低于200mm。

33.(一)、如附图2和3所示,安装过程如下:

34.(1)、高温管道18取压点在管道上部开口,用dn50镀锌管制作安装立柱10,将安装面板1及压力变送器7固定在立柱10上,仪表气源接口21及吹气管路9连接处高于取压点至少500mm;

35.(2)、将来自外部的仪表空气管(不锈钢管)连接到过滤减压阀6的进口卡套接头12上;再从玻璃管转子流量计5出口,用不锈钢管连接到工艺根部阀19旁的异径卡套接头11(三通接头);吹气管路9与高温管道18的取压口成水平安装;吹气管路9在连接异径卡套接头11前,需折弯敷设在高温管壁上,长度不低于2米,目的是利用高温管道18温度,对仪表气源进行预热,减少冷气对工艺根部阀19的应力冲击,防止开裂;异径卡套接头11垂直侧用不锈钢导压管路8连接到压力变送器7二阀组4中的切断阀14进口,通过二阀组4将压力导入压力变送器7。

36.(二)、运行调试:

37.(1)、将导压管路8上所有阀门设置为关闭状态,管道卡套连接是否牢固,对导压管路8的管道进行吹扫,防止有异物进入导压管路8;

38.(2)、因被测高温管道18压力为20kpa,根据气体临界压缩比恒流原理,仪表气源的吹气压力需为工艺气2倍,所以首先接通仪表气源,调节过滤减压阀6,将仪表气源的吹气压力设定至40kpa;

39.(3)、依次打开高温管道18的工艺根部阀19、玻璃管转子流量计5,让仪表气源进入高温管道18内,并调节转子流量计5流量至20l/h,此时本实用新型的的恒流气源建立完成;

40.(4)、打开压力变送器7二阀组4中的切断阀14,让导压管路8的压力进入压力变送器7,设定量程0

‑

40kpa,将4

‑

20ma模拟量信号,上传至dcs系统,实现远程监测。

41.(三)、常见故障及检修方法:

42.测量管堵塞,工艺根部阀19堵塞,转子流量计5无流量,压力值无变化:

43.(1)、关闭压力变送器7二阀组4中的切断阀14,玻璃管转子流量计5调至最大量程,缓慢上调过滤减压阀6压力,直至仪表气源进入高温管道18内,转子流量计5有流量指示为止;

44.(2)、关闭工艺根部阀19,打开压力变送器7二阀组4中的排污阀15,将导压管路8内的粉尘,用仪表气源吹扫干净,然后关闭排污阀15;

45.(3)、将过滤减压阀6出口压力重新调回40kpa,打开工艺根部阀19,将玻璃管转子流量计5流量调整至20l/h,打开压力变送器7二阀组4中的切断阀14,此时显示压力即为高温管道18压力。

46.实施例2:

47.本实施例与实施例1的区别:如附图4所示,导压管路8设置两路时,变送器采用差压变送器17,差压变送器17与两路导压管路8相连通且差压变送器17与两路导压管路8连通处安装有五阀组13。五阀组13由两个切断阀14、两个排污阀15以及一个平衡阀16组成;其中,两个切断阀13和两个排污阀14分别安装在两路导压管路8上,平衡阀16位于两路导压管路8之间。转子流量计5安装有两个,两个转子流量计5并联设置。

48.实用案例:对高温烟气经催化剂填料塔前后差压测量

49.某高分子树脂公司,工艺废料经燃烧炉焚烧,高温烟气经催化剂填料塔,混合氨气进行脱硫脱硝处理工艺中,测量催化剂填料塔前后压差,用于判断催化剂填料塔是否堵塞的实用案例。

50.工艺条件:烟气温度380℃,管道压力15kpa,催化剂填料塔前后允许最大压差5kpa。主要成分为酸性气、so2、so3、氨气、催化剂等。管道保温层硅酸铝不低于200mm。

51.(一)、差压测量(参考附图2,安装两套导压管路)的安装过程如下:

52.(1)、高温管道18取压点在管道上部开口,用dn50镀锌管制作安装立柱10,将安装面板1及差压变送器17固定在上面,仪表气源接口21高于取压点至少500mm;

53.(2)、将来自外部的仪表空气管(不锈钢管)连接到过滤减压阀6进口卡套接头12上;过滤减压阀6出口分别接“+

”“‑”

两套玻璃管转子流量计5;再从“+”流量计出口,用不锈钢管连接到催化剂填料塔进口的工艺根部阀19旁的异径卡套接头11(三通接头);吹气管路8与高温管道18取压口成水平安装,吹气管路8在连接异径卡套接头11前,需折弯敷设在高温管壁上,长度不低于2米,目的是利用高温管道18温度,对仪表气源进行预热,减少冷气对工艺根部阀19的应力冲击,防止开裂;异径卡套接头11垂直侧用不锈钢导压管路8连接到差压变送器17五阀组13中的切断阀14“+”进口,通过五阀组13将压力导入差压变送器17;同理,将

“‑”

转子流量计5出口,连接到催化剂填料塔出口工艺根部阀19水平侧异径卡套接头11上,异径卡套接头11的垂直侧接差压变送器17五阀组13中的切断阀14

“‑”

进口。

54.(二)、差压测量的运行调试:

55.(1)、催化剂填料塔进口“+”压力调试:

56.①

、将导压管路8上所有阀门设置为关闭状态,管道卡套连接是否牢固,对导压管路8进行吹扫,防止有异物进入导压管路8。

57.②

、因被测高温管道18压力为15kpa,根据气体临界压缩比恒流原理,仪表气源的吹气压力需为工艺气2倍,所以首先接通仪表气源,调节过滤减压阀6,将仪表气源的吹气压力设定至30kpa。

58.③

、依次打开催化剂填料塔进口“+”工艺根部阀19、“+”玻璃管转子流量计5,让仪表气源吹气进入高温管道18内,并调节转子流量计5流量至20l/h,此时吹气装置的恒流气源建立完成。

59.(2)、同理:按以上步骤完成催化剂填料塔出口

“‑”

压力安装调试;

60.(3)、打开差压变送器17五阀组13的平衡阀16,让差压变送器17“+

”“‑”

压室均压;打开差压变送器17五阀组13的“+”切断阀14,让催化剂填料塔进口“+”导压管路8的管压进入差压变送器17;关闭平衡阀16,打开差压变送器17五阀组13的

“‑”

切断阀14,让催化剂填料塔出口

“‑”

导压管路8的压力进入差压变送器17;设定差压变送器17量程为

‑

10kpa

‑

+10kpa,将4

‑

20ma模拟量信号,上传至dcs系统,并设定报警值为5kpa,实现远程监测。

61.(三)、常见故障及检修方法:

62.测量管堵塞,工艺根部阀堵塞,流量计无流量,差压值不变化:

63.(1)、依次关闭差压变送器17五阀组13

“‑”

切断阀14、平衡阀16、“+”切断阀15,分别将“+

”“‑”

玻璃管转子流量计5调至最大量程,缓慢上调过滤减压阀压力6,直至仪表气源进入高温管道18内,转子流量计5有流量指示为止。

64.(2)、关闭“+

”“‑”

工艺根部阀19,打开差压变送器17五阀组13中的排污阀15,将“+

”“‑”

导压管路8内的粉尘,用仪表气源气吹扫干净,然后关闭排污阀15。

65.(3)、将过滤减压阀6出口压力重新调回30kpa,按照上述运行调试步骤,投入运行即可。

66.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1