超声波相控阵检查装置的制作方法

1.本发明涉及一种超声波相控阵检查装置,其主要用于对具备多个管的设备通过基于超声波的相控阵法进行探伤试验。

背景技术:

2.在各种工厂的热交换器、反应器等中,焊接有以一定的间隔平行配置的多个管、以及与这些管垂直的管板。在对这样的热交换器、反应器中的焊接进行检查时,由于上述管的数量极多,因此要求迅速且高精度地逐个进行管的检查。

3.作为针对多个管中的焊接进行检查的装置,例如日本专利公开2016

‑

191571号公报公开了一种超声波相控阵检查装置,其容易进行在管中插入的深度的调整以及定位(例如参照专利文献1)。就该专利文献1记载的超声波相控阵检查装置而言,其插入到管中并进行固定的夹具所具有的扩缩部与该管的内径相比能够扩大、缩小。通过使该扩缩部在管内部扩张、缩小,从而能够容易进行夹具向管的固定或者解除固定。

技术实现要素:

(一)要解决的技术问题

4.但是,关于上述专利文献1所记载的超声波相控阵检查装置,其是针对具有特定内径的管的专用装置。因此,对于并非该特定内径的管而言,利用上述超声波相控阵检查装置进行探伤试验的精度会降低。另外,即使是具有该特定内径的管,也会因腐蚀等使壁厚减薄而导致该管的内径变得不均匀,从而导致利用上述超声波相控阵检查装置进行探伤试验的精度降低。

5.因此,本发明的目的在于,提供一种即使管的内径变化也能够高精度地进行探伤试验的超声波相控阵检查装置。(二)技术方案

6.为了解决上述技术问题,第一发明的超声波相控阵检查装置使用基于超声波的相控阵法对并排配置的多个管依次进行焊接部的探伤试验,具备:探伤试验体,其插入所述管中的作为探伤试验对象的对象管中并对该对象管的焊接部进行探伤试验;驱动机构,其使探伤试验体绕所述对象管的轴旋转;以及夹具,其插入不同于所述对象管的管进行固定,所述探伤试验体具有:探伤部,其内置有执行基于超声波的相控阵法的相控阵探头;以及按压机构,其向对象管的内表面按压所述探伤部。

7.另外,在第二发明的超声波相控阵检查装置中,第一发明的超声波相控阵检查装置中的探伤试验体的按压机构相对于探伤部而言配置于对象管的进深侧和近前侧。

8.此外,在第三发明的超声波相控阵检查装置中,第一或者第二发明的超声波相控

阵检查装置中的探伤试验体的按压机构具有:按压动力部,其能够利用弹性力使探伤部向对象管的内表面移动;以及引导部件,其向对象管的内表面引导所述探伤部。

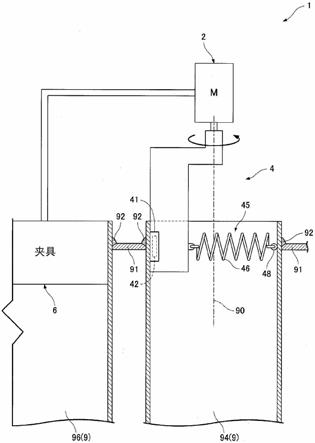

9.另外,在第四发明的超声波相控阵检查装置中,在第一至第三发明中任一项的超声波相控阵检查装置中,具备偏心容许接头,其以容许驱动机构与探伤试验体的各轴心的偏移的方式进行连接。

10.另外,在第五发明的超声波相控阵检查装置中,在第一至第四发明中任一项的超声波相控阵检查装置中,具备保持夹具及探伤试验体的主体,所述主体具有调整探伤部在对象管中的深度的调整工具。(三)有益效果

11.根据上述超声波相控阵检查装置,即使对象管因腐蚀造成减薄等而导致内径变化,也能够维持进行探伤试验的相控阵探头与对象管的内表面接近的状态,从而高精度地进行探伤试验。

附图说明

12.图1是表示本发明的实施方式1的超声波相控阵检查装置固定于管之前的状态的概要立体图。图2是表示该超声波相控阵检查装置固定于管的状态的概要剖视图。图3是表示该超声波相控阵检查装置的变形例的概要剖视图。图4是表示本发明的实施方式2的超声波相控阵检查装置固定于管的状态的概要剖视图。图5是表示该超声波相控阵检查装置的变形例的概要剖视图。图6是表示本发明的实施例的超声波相控阵检查装置固定于管之前的状态的立体图。图7是表示该超声波相控阵检查装置固定于管之前的状态的剖视图。图8是表示该超声波相控阵检查装置固定于管之前的状态的主视图。图9是表示该超声波相控阵检查装置固定于管的状态的剖视图。

具体实施方式

13.(实施方式1)以下基于附图对本发明的实施方式的超声波相控阵检查装置进行说明。

14.如图1所示,该超声波相控阵检查装置1用于对焊接有以一定的间隔平行(并排)配置的多个管9、和垂直于这些管9的管板91的设备,从所述管9的内部依次(逐个)通过基于超声波的相控阵法进行焊接部分(以下称为焊接部92)的探伤试验。在所述多个管9中,将正在进行探伤试验的管94、或者将要进行探伤试验的管94设定为作为探伤试验对象的管94,以下称为对象管94。在对规定的管9进行探伤试验时该规定的管9是对象管94,当该探伤试验结束则该规定的管9不再是对象管94,下一个作为探伤试验对象的管9成为对象管94。

15.如图1及图2所示,所述超声波相控阵检查装置1具备:探伤试验体4,其插入对象管94中并对该对象管94的焊接部92进行探伤试验;驱动机构2,其使探伤试验体4绕所述对象

管94的轴90旋转;以及夹具6,其插入不同于所述对象管94的管96进行固定。所述探伤试验体4具有:探伤部41,其内置有执行基于超声波的相控阵法的相控阵探头42;以及按压机构45,其向对象管94的内表面按压该探伤部41。

16.所述探伤试验体4不是必须其整体插入对象管94,只要是至少探伤部41从对象管94的内部插入该对象管94至能够对焊接部92进行探伤试验的深度即可。此外,在以下说明中,将在对象管94中插入探伤试验体4的前侧和基侧分别称为对象管94的进深侧和近前侧。

17.所述按压机构45只要是向对象管94的内表面按压所述探伤部41的机构则不受特别限定,例如,可以是用压缩弹簧46、拉伸弹簧或者刷子等弹性力按压的机构(弹性部件)、用磁力按压的机构、或者、用气压或者液压按压的机构等。另外,所述按压机构45在与对象管94的内表面接触的情况下,优选在该接触的部分具有滚筒48。因为利用这样的滚筒48可降低按压机构45与对象管94的内表面的摩擦。而且,所述按压机构45设定成其按压的力不妨碍利用驱动机构2进行探伤试验体4的旋转的(不使旋转的速度极端降低)程度。如图3所示,所述按压机构45也可以具有:按压动力部(例如压缩弹簧46或者刷子等弹性部件),其设置于构成所述探伤试验体4的长条部件40与所述探伤部41之间;以及引导部件49,其向对象管94的内表面引导所述探伤部41。优选地,该引导部件49将所述探伤部41相对于对象管94的内表面垂直地引导。

18.所述驱动机构2只要使探伤试验体4绕所述对象管94的轴90旋转则不受特别限定,例如是马达。

19.所述夹具6只要在插入不同于对象管94的管96的状态下固定于该管96,则不受特别限定,例如,可以是在前端具有能够在该管96的内部膨胀及收缩的膨缩部的腿部,也可以是在前端具有能够在该管96的内部机械性地扩张及缩小的扩缩部的腿部。

20.以下对所述超声波相控阵检查装置1的使用方法进行说明。

21.首先,如图1所示,在对象管94中插入探伤试验体4,另一方面,在不同于该对象管94的管96中插入夹具6,并将夹具6固定于该管96。而且,如图2所示,在对象管94的内部,利用按压机构45向对象管94的内表面按压探伤部41。

22.接着,利用驱动机构2使探伤试验体4绕对象管94的轴90旋转。探伤试验体4一边旋转一边利用相控阵探头42的基于超声波的相控阵法进行探伤试验。此时,由于探伤部41被按压机构45向对象管94的内表面按压,因此维持相控阵探头42与对象管94的内表面接近的状态。

23.这样,根据上述超声波相控阵检查装置1,即使由于对象管94因腐蚀造成减薄等而导致内径变化,也维持进行探伤试验的相控阵探头42与对象管94的内表面的接近状态,因此能够高精度地进行探伤试验。

24.(实施方式2)以下,基于附图对能够比上述实施方式1的超声波相控阵检查装置1更高精度地进行对象试验的实施方式2的超声波相控阵检查装置1进行说明。在本实施方式2中,着眼于不同于所述实施方式1的结构进行说明,并且对与上述实施方式1相同的结构标注相同的附图标记并省略其说明。

25.如图4所示,本实施方式2的超声波相控阵检查装置1具备夹具6以及保持探伤试验体4的主体5。

26.驱动机构2具有:电动电动机21,其固定于所述主体5;小齿轮22,其与该电动电动机21的输出轴连接;以及齿轮23,其与该小齿轮22啮合。

27.上述超声波相控阵检查装置1具备将驱动机构2与探伤试验体4进行连接的偏心容许接头3。该偏心容许接头3容许驱动机构2的轴心(以下称为驱动轴心31)与探伤试验体4的轴心(以下称为从动轴心32)的偏移。所述偏心容许接头3既可以是将驱动机构2绕驱动轴心31的旋转传递为探伤试验体4绕从动轴心32的旋转(自转地传递)的部件,或者也可以是将驱动机构2绕驱动轴心31的旋转传递为探伤试验体4绕驱动轴心31的旋转传递(公转地传递)的部件。

28.所述主体5具有调整探伤部41在对象管94中的深度的调整工具7。该调整工具7是一端设置有旋钮71的螺栓72,与沿着驱动轴心31形成于所述主体5的内螺纹孔57螺合,该一端位于主体5的外部,并且另一端在主体5的内部经由轴承24等连接于齿轮23。

29.所述探伤试验体4的按压机构45例如是多个,在图4中示出两个的情况。这么多个按压机构45中的一个配置于对象管94的进深侧,另一个配置于对象管94的近前侧。即,所述按压机构45相对于探伤部41配置于对象管94的进深侧和近前侧。这些多个按压机构45中的配置于所述对象管94的近前侧的,可以如图4所示那样为该对象管94的内部,也可以如图5所示那样为所述主体5的内部。图4所示的结构适合在对象管94的更进深侧具有焊接部92的情况下的探伤试验,图5所示的结构适合在对象管94的更近前侧具有焊接部92的情况下的探伤试验。

30.以下对所述超声波相控阵检查装置1的使用方法进行说明。

31.首先,如图4及图5所示,在对象管94中插入探伤试验体4,另一方面,在不同于该对象管94的管96中插入夹具6,并将夹具6固定于该管96。而且,在对象管94的内部,利用按压机构45向对象管94的内表面按压探伤部41。由于该按压是针对探伤部41从对象管94的进深侧和近前侧两方来进行,因此比上述实施方式1稳定。

32.有时在将夹具6固定于不同于对象管94的管96之后,才发现探伤部41在对象管94中的深度不合适。在这种情况下,通过旋转调整工具7的旋钮71来调整该深度。

33.接着,利用驱动机构2使探伤试验体4绕对象管94的轴90旋转。此时,需要根据对象管94的内径使驱动机构2的轴心即驱动轴心31与探伤试验体4的轴心即从动轴心32偏移。但是,由于该偏移被偏心容许接头3容许,因此从驱动机构2向探伤试验体4适当地传递旋转。而且,探伤试验体4一边旋转一边利用相控阵探头42的基于超声波的相控阵法进行探伤试验。此时,由于探伤部41被按压机构45向对象管94的内表面按压,因此维持相控阵探头42与对象管94的内表面接近的状态。

34.这样,根据上述超声波相控阵检查装置1,即使由于对象管94因腐蚀造成减薄等而导致内径变化,也能够稳定地维持进行探伤试验的相控阵探头42与对象管94的内表面接近的状态,从而更高精度地进行探伤试验。

35.另外,由于利用偏心容许接头3容许驱动机构2与探伤试验体4的各轴心31、32的偏移,因此探伤试验体4相对于对象管94适当地旋转,其结果为,能够更高精度地进行探伤试验。

36.而且,由于利用调整工具7调整探伤部41在对象管94中的深度,因此对象管94的焊接部92与探伤部41的位置关系变得更合适,其结果为,能够更高精度地进行探伤试验。

37.实施例以下,基于图6~图9对更具体地示出上述实施方式1和2的实施例的超声波相控阵检查装置1进行说明。在本实施例中,着眼于不同于上述实施方式1和2的结构进行说明,并且对与上述实施方式相同的结构标注相同的附图标记并省略其说明。

38.如图6及图7所示,本实施例的超声波相控阵检查装置1的主体5是在各前端部连结两个大致长方体52、53的分叉形状。这两个大致长方体52、53中,在以下说明中将使探伤试验体4突出的一方称为试验体侧长方体53,将另一方的长方体称为电动机侧长方体52,将在它们的前端部连结所述试验体侧长方体53与电动机侧长方体52的部分称为连结部55。

39.本实施例的超声波相控阵检查装置1的夹具6如图6及图8所示,具有:长孔保持部件65,其以与驱动轴心31正交的朝向安装于所述试验体侧长方体53;两根腿部61,其在该长孔保持部件65的任意的位置固定且相对于探伤试验体4平行;膨缩部62,其分别设置于这两根腿部61的前端,能够进行膨胀及收缩;以及空气配管63,其供给及排出用于使这些膨缩部62膨胀及收缩的空气。另外,所述腿部61构成为,能够调整它们的长度且能够在形成于长孔保持部件65的长孔的任意的位置紧固。而且,所述腿部61在分别插入于与对象管94相邻的两根管96时探伤试验体4插入于所述对象管94的位置固定于所述长孔保持部件65。

40.接着,基于图9对上述超声波相控阵检查装置1的所述夹具6插入与对象管94相邻的管96进行固定的状态进行说明。

41.电动电动机21收纳于电动机侧长方体52中,并且固定于该电动机侧长方体52。与所述电动电动机21的输出轴连接的小齿轮22收纳于所述电动机侧长方体52的前端部。与所述小齿轮22啮合的齿轮23遍及连结部55及试验体侧长方体53的前端部进行收纳。齿轮23的轴承24构成为收纳于所述试验体侧长方体53的前端部,并且能够利用调整工具7而沿驱动轴心31移动。调整工具7的螺栓72螺合的内螺纹孔57形成于试验体侧长方体53中的驱动轴心31的延长线上。

42.与所述齿轮23连接的偏心容许接头3收纳于试验体侧长方体53中,并且具有如下的部件33~36。即,所述偏心容许接头3具有:柔性联轴器33,其在驱动侧连接有所述齿轮23的轴;从动部件34,其在从动侧连接于该柔性联轴器33;引导栓35,其安装于该从动部件34并与驱动轴心31正交;以及滑动部件36,其沿着该引导栓35滑动。所述柔性联轴器33将绕驱动轴心31的齿轮23的旋转传递为自转,所述从动部件34、引导栓35以及滑动部件36将绕驱动轴心31的齿轮23的旋转传递为公转。

43.所述探伤试验体4具有:长条部件40,其沿着从动轴心32;按压机构45,其在平行于引导栓35的方向上按压该长条部件40;以及探伤部41,其设置于长条部件40。所述长条部件40的一端部在试验体侧长方体53的内部安装于滑动部件36,中央部及另一端部从试验体侧长方体53突出。所述按压机构45分别配置于所述试验体侧长方体53的内部及外部。各按压机构45具有:压缩弹簧46,其一端连接于所述长条部件40;以及滚筒部件47,其连接于该压缩弹簧46的另一端。该滚筒部件47具有绕与从动轴心32平行的轴心旋转的滚筒48。所述探伤部41具有:相控阵探头42,其配置于长条部件40的表面附近;楔块43,其覆盖该相控阵探头42并能够与对象管94的内表面相对;以及介质供给孔44,其能够从该楔块43的周围供给探伤试验所需要的接触介质。

44.以下对上述超声波相控阵检查装置1的使用方法进行说明。

45.首先,如图6所示,在对象管94中插入探伤试验体4,另一方面,在与该对象管94相邻的管96中插入使夹具6收缩的膨缩部62。接着,如图9所示,通过使膨缩部62在所述管96的内部膨胀,从而将夹具6固定于该管96。而且,在对象管94的内部,利用按压机构45向对象管94的内表面按压探伤部41。

46.有时在将夹具6固定于与对象管94相邻的管96之后,才发现探伤部41在对象管94中的深度不合适。例如是利用与探伤部41电连接的监视器(省略图示)确认探伤试验的状况的情况等。在这种情况下,通过旋转调整工具7的旋钮71来调整该深度。

47.接着,利用驱动机构2使探伤试验体4绕对象管94的轴90旋转。此时,需要根据对象管94的内径使驱动机构2的轴心即驱动轴心31与探伤试验体4的轴心即从动轴心32偏移。但是,由于该偏移被偏心容许接头3容许,因此从驱动机构2向探伤试验体4适当地传递旋转。特别地,由于该偏心容许接头3将驱动机构2的旋转传递为自转及公转,因此即使增大所述偏移,也从驱动机构2向探伤试验体4适当地传递旋转。而且,探伤试验体4一边旋转一边利用相控阵探头42通过基于超声波的相控阵法进行探伤试验。此时,由于探伤部41被按压机构45向对象管94的内表面按压,从而维持相控阵探头42与对象管94的内表面接近的状态。虽然对象管94的内表面与楔块43产生几μm~几百μm的间隔,但是在该间隔中因毛细管现象而充满了从介质供给孔44供给的接触介质。从而较为适当地进行探伤试验。

48.这样,利用上述超声波相控阵检查装置1,除了在上述实施方式1和2中实现的效果之外,也实现下面的效果。即,由于利用将驱动机构2的旋转传递为自转及公转的偏心容许接头3进一步适当地容许各轴心31、32的偏移,因此探伤试验体4相对于对象管94更加适当地旋转,其结果为,能够更加高精度地进行探伤试验。

49.然而,在上述实施方式1和2以及实施例中,图示了在管9从管板91向近前侧突出的设备中使用的部件,但也可以用于管9不从管板91向近前侧突出的设备。

50.另外,在上述实施方式2及实施例中,图示了相对于探伤部41而言配置于对象管94的进深侧和近前侧的按压机构45是相同的部件,但也可以是不同的部件。优选这些按压机构45是向对象管94的内表面在深度方向上均匀地按压探伤部41的部件。因为通过在深度方向上均匀地按压探伤部41,从而能够更加高精度地进行探伤试验。此外,根据配置于所述试验体侧长方体53的内部的按压机构45,即使按压机构45的弹性部件是拉伸弹簧,也可利用该拉伸弹簧经由长条部件40向对象管94的内表面拉伸探伤部41,因此能够向对象管94的内表面按压探伤部41。

51.另外,上述实施方式1和2以及实施例是对按压机构45是一个或者两个的情况进行了说明,但也可以是三个以上。此外,在按压机构45能够小型化的情况下,如图3所示,优选是不按压对象管94的内表面的结构。在图3中作为压缩弹簧46示出的按压动力部不限于压缩弹簧46等弹性部件,只要是能够使探伤部41朝向对象管94的内表面移动的部件即可。

52.另外,关于上述实施方式1和2以及实施例,各方面仅为例示而非限定。本发明的范围不是由上述的说明而是通过权利要求书表示,且包括与权利要求书同等的含义及其范围内的全部变更。在通过上述实施方式1和2以及实施例说明的结构中,对于“技术方案”中的作为第一发明记载的结构以外的其它结构而言,可以是任意的结构,并可以适当进行删除及变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1