一种固体浮力材料体积弹性模量测量方法

1.本发明属于固体浮力材料体积弹性模量测量技术领域,具体涉及一种固体浮力材料体积弹性模量测量方法。

背景技术:

2.固体浮力材料是海洋勘察及深海工程中极为关键的核心材料,其主要作用是既能承受深海环境下的静水压力,又能为水下装置提供浮力,以实现深海装备的悬浮定位,无动力上浮下潜,增大有效载荷,减少外型尺寸。

3.固体浮力材料的体积弹性模量是衡量其在一定压强下体积变化的关键指标。深海高水压环境会导致固体浮力材料的体积收缩,这对深海装备主要产生两方面的影响:1、影响固体浮力材料所提供的浮力:固体浮力材料提供的浮力与其体积直接相关,浮力材料体积减小,所提供的浮力会相应减小;2、引起固体浮力材料的结构件形变:固体浮力材料结构件一般是由标准块加工、粘接而成,浮力材料收缩会导致其与粘接界面产生收缩应力,从而影响浮力材料结构件的强度。因此,对固体浮力材料在一定压强下的体积收缩进行精确测量,一方面可得到在应用水深下固体浮力材料由于体积收缩引起的浮力损失,以评估固体浮力材料在应用水深下的真实浮力;另一方面可得到在应用水深下固体浮力材料粘接界面的收缩应力变化,以选择匹配的胶黏剂进行粘接,保证固体浮力材料结构件在应用水深下的强度。这对深潜器的浮力评估和强度设计具有重要作用。

4.专利文献(申请号200810158754.4)公开了固体浮力材料体积弹性模量测量装置及测试方法。该测量装置存在如下缺陷:第一,该装置测量压力不够,不能满足全海深压力范围测试。该装置的工作压力最大为70mpa,安全系数为1.25,实际最大工作压力87.5mpa。目前,一些国家的深潜设备已经能够达到万米深渊,相应压强约为100mpa,若安全系数为1.25,则实际工作压力应该至少达到125mpa。第二,该装置测量精度低。该装置的承载装置中只加入了标定钢块或者待测浮力材料,承载装置的其余空间都被水占据,水在高压下有一定的压缩比,如果加入的水过多,由浮力材料的体积收缩导致的微小体积变化难以测准,故该装置测试精度较低。此外,该测量方法存在如下缺陷:该测量方法中,由于没有考虑水的压缩比,固体浮力材料试样的体积变化量测量不准确。该测量方法用

△

vs记录试样的体积变化,该测量方法中,固体浮力材料试样的体积变化为:水和试样一起的压缩量减去水的压缩量,水的压缩量为放入标定钢块时的体积变化量。该固体浮力材料试样的体积变化不准确,在此基础上,该体积变化还要除以水在当前压力下的压缩比,得到的体积才是固体浮力材料试样的真实收缩体积。

技术实现要素:

5.本发明提供了一种固体浮力材料体积弹性模量的测量方法,可以解决现有技术中存在的测量压力不够、测量精度低等技术问题,还可以解决现有方法中存在的测试压力下固体浮力材料试样的体积变化测量不准确的问题。

6.为解决上述问题,本发明采用如下技术方案:

7.一种固体浮力材料体积弹性模量的测量方法,所述方法采用如下测量装置,所述装置包括:测试仓、预充系统、增压系统和测量控制系统;

8.所述预充系统的一端通过增压系统与所述测试仓的一端(入口)连接,所述预充系统的另一端与所述测试仓的另一端(出口)端连接;

9.所述测量控制系统分别与预充系统和增压系统连接。

10.根据本发明的实施方案,所述预充系统包括测试介质,所述测试介质可以通过增压系统进入并充满测试仓。

11.根据本发明的实施方案,所述增压系统用于将测试介质送入测试仓,实现对测试仓的增压。例如,所述测试介质可以为水或盐水,优选为水。

12.根据本发明的实施方案,所述测试仓装有标准样品或待测浮力材料样品。其中,所述标准样品的材质为不锈钢。其中,所述待测浮力材料样品为固体浮力材料,例如空心玻璃微珠与聚合物经混合、热固化制成的固体浮力材料。

13.根据本发明的实施方案,所述测试仓包括测试缸、测试缸盖和测试工装,所述测试工装置于测试缸内,用于装载并固定标准样品或待测浮力材料样品;所述测试缸盖用于与测试缸配合,形成密闭的测试仓。

14.根据本发明的实施方案,所述测试仓可承受100mpa-200mpa的静水压力,本领域技术人员能够理解,对于测试仓可承受的静水压力能够根据测试需求选取。

15.其中,所述测试缸的材质为不锈钢材质。

16.其中,所述测试缸的形状为具有容纳腔的柱体,优选圆柱体,所述容纳腔用于容纳测试工装。进一步地,所述测试缸为圆筒形,其内径为50mm-400mm,外径为150mm-600mm。

17.其中,所述测试缸的底部设置第一开孔,通过所述第一开孔与所述增压系统连接,为测试介质提供入口。

18.其中,所述测试缸盖(优选测试缸盖的圆心处)上设置第三开孔,与预充系统连接,用于预充测试介质时排出测试仓内空气、以及测试介质循环返回预充系统。

19.根据本发明的实施方案,所述测试工装的外形与容纳腔适配。例如,所述容纳腔为圆柱形,所述测试工装的外形也为圆柱形。

20.其中,所述测试工装具有凹槽,该凹槽用于容纳标准样品或者待测浮力材料样品。例如,所述凹槽可以为长方体或正方体或圆柱体凹槽。优选地,所述标准样品或者待测浮力材料样品的外形与凹槽的形状适配。

21.优选地,所述测试工装与测试缸、测试工装凹槽与标准样品或待测浮力材料能够紧密配合。

22.优选地,所述测试工装的外径比测试缸的内径小1-4mm,方便测试工装装入测试缸内,也方便预充水填满测试缸与测试工装之间的缝隙。

23.优选地,所述测试工装的内部凹槽尺寸比标准样品或待测浮力材料大1-4mm,方便标准样品或待测浮力材料样品装入测试工装内,也方便预充水填满测试工装与标准样品或待测浮力材料样品之间的缝隙。

24.其中,所述测试工装的底部设置第二开孔,所述第二开孔与所述第一开孔连通。通过所述第二开孔与所述增压系统连接,为测试介质提供入口。

25.其中,所述测试工装的作用是装载和固定标准样品或待测浮力材料样品的位置。进一步地,所述测试工装的作用还有尽可能减少预充测试介质的加入,使测量结果准确。

26.其中,所述标准样品的材质为不锈钢。

27.其中,所述标准样品与待测浮力材料样品尺寸相同。

28.其中,所述标准样品的形状与测试工装的凹槽的形状相同,例如为长方体或正方体或圆柱体。

29.其中,所述标准样品的尺寸可根据测试缸和测试工装的尺寸而定。

30.根据本发明的实施方案,所述预充系统包括恒温循环测试介质箱、气驱增压泵。

31.根据本发明的实施方案,所述气驱增压泵的一端与所述恒温循环测试介质箱连接,所述气驱增压泵的另一端与增压系统连接。

32.根据本发明的实施方案,所述恒温循环测试介质箱中含有测试介质,本领域技术人员能够理解,对所述恒温循环测试介质箱的容积、及其温度恒定范围不做特别限定。例如,所述恒温循环测试介质箱的容积为5l-20l。例如,所述恒温循环测试介质箱内测试介质的温度范围为10℃-50℃。所述恒温循环测试介质箱内测试介质的温度恒定且可根据设定调整。

33.所述恒温循环测试介质箱的主要作用是为预充测试介质和增压测试介质提供恒温测试介质源。其使进入增压系统和测试仓的测试介质处于恒温,进而使增压系统和测试仓处于恒温环境。由于测试介质的密度与其温度相关,故恒温测试介质可使测量结果准确。

34.根据本发明的实施方案,所述气驱增压泵可利用气体介质的压力,将恒温循环测试介质箱内的测试介质通过管道压入增压系统,再到测试仓,为测试仓预充测试介质。所述气驱增压泵的压力为4-8个大气压力。

35.根据本发明的实施方案,所述预充系统还包括预充介质排气阀、气体介质入口、过滤器、气体介质截止阀、和预充介质截止阀。

36.根据本发明的实施方案,所述气驱增压泵的又一端与气体介质入口连通,在气体介质入口与气驱增压泵之间设置过滤器、气体介质截止阀。其中,所述气体介质可以为空气。优选地,所述气体介质入口可通入空气。所述过滤器可过滤通入的气体介质(例如空气)的杂质。所述气体介质截止阀设置在过滤器与气驱增压泵之间,用于控制气体介质的通入。

37.根据本发明的实施方案,所述气驱增压泵的另一端与增压系统相连,优选的,在所述气驱增压泵的另一端与增压系统之间设置预充测试介质截止阀。所述预充测试介质截止阀预充测试介质时开启,开始测试前关闭。

38.根据本发明的实施方案,所述气体介质入口、过滤器、气体介质截止阀、气驱增压泵、预充测试介质截止阀、和增压系统依次设置。

39.根据本发明的实施方案,在恒温循环测试介质箱与测试仓之间设置预充测试介质排气阀。用于预充测试介质时为测试仓排气,以及预充测试介质可以通过排气阀返回恒温循环测试介质箱,使测试装置内部温度与预充水温度一致。

40.根据本发明的实施方案,所述预充测试介质排气阀的一端与测试缸盖连接,另一端与恒温循环测试介质箱连接。

41.根据本发明的实施方案,所述增压系统包括伺服电缸、高压增压缸;所述高压增压缸的一端与测试仓连接,另一端与预充系统连接,又一端与伺服电缸连接,所述伺服电缸为

高压增压缸和测试仓增压;优选伺服电缸通过推力为高压增压缸和测试仓增压。

42.根据本发明的实施方案,所述高压增压缸与气驱增压泵连接,在二者之间设置预充测试介质截止阀和压力传感器。优选地,所述压力传感器靠近所述高压增压缸。

43.优选地,所述增压系统还包括卸压阀,所述卸压阀设置在恒温测试介质箱与高压增压缸之间。优选地,所述卸压阀的一端设置在预充测试介质截止阀和压力传感器之间,另一端与恒温循环测试介质箱相连。所述卸压阀的主要作用是当伺服电缸出现问题无法卸压时,可操作卸压阀为测试仓卸压。一般情况下,卸压阀为常闭状态。

44.根据本发明的实施方案,所述恒温循环测试介质箱内的测试介质在装置中的流经途径是:恒温循环测试介质箱

→

气驱增压泵

→

高压增压缸

→

测试仓

→

恒温循环测试介质箱。

45.根据本发明的实施方案,可将测试仓和高压增压缸及与二者连接的管路包裹保温棉,从而使测量温度更加恒定。

46.根据本发明的实施方案,所述测量控制系统包括控制端,用于控制测试介质的预充以及测试介质的增压。优选地,所述控制端与预充测试介质排气阀、气体介质截止阀、气驱增压泵、预充测试介质截止阀、压力传感器和伺服电缸分别连接。

47.其中,所述压力传感器可实时记录测试仓所受压强。所述伺服电缸可通过控制端设置推进速度和回程速度,通过推进速度控制测试仓加压,通过回程速度控制测试仓卸压。所述伺服电缸可记录行程,定位精度为0.01mm。所述伺服电缸推入测试仓的水的体积=伺服电缸的行程

×

π

×

高压增压缸的半径的平方。

48.其中,所述控制端中显示出测试结果的二维图像,横坐标为伺服电缸推入测试仓的水的体积,纵坐标为测试仓内的压强。

49.优选地,所述控制端包括控制程序,通过控制程序来控制各部件的制动。

50.根据本发明的实施方案,所述固体浮力材料体积弹性模量的测量方法包括如下步骤:

51.(a)基准曲线测试:

52.(i)装载标准样品:将标准样品放入测试仓中,并密封测试仓;

53.(ii)测试仓预充测试介质:将测试介质充满测试仓,使标准样品、高压增压缸和测试仓的温度与测试介质温度相同;

54.(iii)基准曲线测试:通过伺服电缸向高压增压缸和测试仓推入测试介质增压,达到最大压强后,保压,而后卸压直至压力为0,得到标准样品在测试压力范围内压入测试介质的体积变化曲线,将其作为基准曲线;

55.伺服电缸推入测试仓内水的体积=伺服电缸的行程

×

π

×

高压增压缸的半径的平方;

56.(b)待测固体浮力材料测试:取出标准样品,将待测固体浮力材料称重,记为m1,放入测试仓中,并密封测试仓;

57.重复步骤(a)(ii)、步骤(a)(iii),得到待测固体浮力材料在测试压力范围内压入测试介质的体积变化曲线,将其作为待测样品曲线;

58.(c)浮力材料吸水体积测量:取出待测固体浮力材料称重,记为m2,通过m1、m2和测试介质的密度ρ,计算得到待测固体浮力材料吸水体积;

59.(d)根据待测固体浮力材料吸水体积、水的压缩比,得到固体浮力材料体积变化,结合上述基准曲线与待测样品曲线,按照公式体积弹性模量计算得到待测固体浮力材料的浮力损失;

60.其中,e代表体积弹性模量,δv为固体浮力材料测试前后的体积变化;v为固体浮力材料初始体积,δp为压强差,即测试最大测试压强减去初始压强0。

61.根据本发明的实施方案,步骤(a)(ii)中,预充测试介质的时间为10-30min,例如15-20min。例如,测试介质的温度可以根据需要进行调整,例如可以为15-40℃,又如25-30℃。

62.根据本发明的实施方案,步骤(a)(ii)中,预充测试介质时,先开启气体介质截止阀、预充测试介质截止阀、预充测试介质排气阀,开启气驱增压泵,将恒温循环测试介质箱中的测试介质通过气驱增压泵,流经高压增压缸进入测试仓,再通过预充测试介质排气阀返回恒温循环水箱,持续10-30min,将标准样品、高压增压缸和测试仓的温度均调整至与测试介质相同的温度;完成预充测试介质后,关闭气驱增压泵,关闭气体介质截止阀、预充测试介质截止阀和预充测试介质排气阀。

63.根据本发明的实施方案,步骤(a)(iii)中,所述保压的时间为5-30min,例如10-20min。

64.根据本发明的实施方案,步骤(a)(iii)中,所述最大压强不超过200mpa。优选地,所述卸压可以为逐渐卸压。

65.根据本发明的实施方案,所述伺服电缸的最大推力范围为100kn-200kn,例如120kn-180kn。其中,所述伺服电缸的行程范围可为100mm-500mm,例如200mm-400mm。其中,所述伺服电缸的速度范围为0.1mm/min-10mm/min,例如1mm/min-5mm/min。例如,所述伺服电缸的推进速度与回程速度相同或不同,优选相同,比如均为2mm/min。

66.根据本发明的实施方案,所述高压增压缸的行程大于或等于所述伺服电缸的行程,所述高压增压缸的行程范围可为100mm-600mm,例如200mm-500mm。所述高压增压缸的缸径范围为10mm-100mm,例如为30mm-80mm;缸径越小,测试精度越高。所述高压增压缸的最大设计压力范围100mpa-300mpa,例如150mpa-250mpa,根据测试需要选取。

67.本发明中,所述测试介质可以为水或盐水,优选为水。所述气体介质可以为空气、氮气等,优选为空气。

68.根据本发明示例性的实施方案,所述测量方法包括如下步骤:

69.(1)装载标准样品:将测试工装放入测试缸中,将标准样品放入测试工装内,盖上测试缸盖,并用螺栓紧固,密封测试仓;

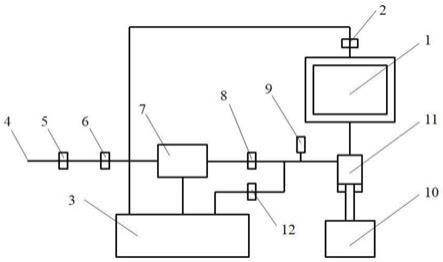

70.(2)测试仓预充水:打开恒温循环水箱,将水温设置为t,预热;通过控制端为测试仓预充水,设置预充水时间,开启空气截止阀、预充水截止阀、预充水排气阀,开启气驱增压泵,将恒温循环水箱中的水通过气驱增压泵,流经高压增压缸进入测试仓,再通过预充水排气阀返回恒温循环水箱,在预充水时间内将循环水、标准样品、高压增压缸和测试仓的温度均调整至温度t;完成预充水后,关闭气驱增压泵,关闭空气截止阀、预充水截止阀和预充水排气阀;

71.(3)基准曲线测试:设定伺服电缸的推进速度、回程速度和最大压强,通过伺服电

缸向测试仓内推入水增压;

72.测试过程中,控制端(如计算机软件)能够实时绘制二维图像(纵坐标为测试仓压强,横坐标为伺服电缸推入测试仓内水的体积;优选地,所述测试仓压强的数据由压力传感器提供),伺服电缸推入测试仓内水的体积=伺服电缸的行程

×

π

×

高压增压缸的半径的平方;

73.达到最大压强,保压,而后伺服电缸会根据设定的回程速度回程卸压,直到压力为0;得到标准样品在0-最大压强范围压入水的体积变化曲线,即为基准曲线;

74.(4)更换固体浮力材料样品:打开测试缸盖,取出标准样品,将待测固体浮力材料称重,记为m1,而后放入测试仓中,盖上测试缸盖,并用螺栓紧固,密封测试仓;

75.(5)浮力材料测试:重复步骤(2)-(3),得到待测固体浮力材料在0-最大压强范围内装有浮力材料的测试仓内压入水的体积变化曲线,即为测量曲线;

76.(6)浮力材料吸水体积测量:取出待测固体浮力材料称重,记为m2,通过m1、m2和水的密度ρ,计算待测固体浮力材料的吸水体积;

77.(7)体积弹性模量的计算:测试完毕后,通过基准曲线和测量曲线,计算在0-最大压强范围内固体浮力材料的体积弹性模量;待测固体浮力材料体积弹性模量的计算方法包括:

78.待测固体浮力材料的压缩比:

79.水的压缩比:

80.待测固体浮力材料样品比标准样品多压入测试仓的水的体积:δv2=δv

1-δv0;

81.待测固体浮力材料吸水体积:

82.待测固体浮力材料的体积变化:

83.体积弹性模量:

84.其中,δv为待测固体浮力材料测试前后的体积变化;v为待测固体浮力材料初始体积;k为待测固体浮力材料的压缩比;α为最大测试压强下水的压缩比;v0为测试仓中装有标准样品时,测试仓内预充水的总体积(预充水的总体积=测试仓容积+管路和阀门内腔容积-测试工装和标准样品体积);δv0为在最大测试压强下,测试仓中装有标准样品时,推入测试仓的水的体积;δv1为在最大测试压强下,测试仓中装有待测固体浮力材料样品时,推入测试仓的水的体积;δv2为在最大测试压强下,测试仓中装有待测浮力材料样品时,比测试仓中装有标准样品时多推入的水的体积;δv

w

为在最大测试压强下,待测固体浮力材料样品吸入水的体积;m1为测试前待测固体浮力材料的质量;m2为测试后待测固体浮力材料的质量;ρ为水在一定温度下的密度;δp为压强差,即最大测试压强减去初始压强0。

85.根据本发明的实施方案,所述固体浮力材料可以为空心玻璃微珠与聚合物经混

合、热固化制成的固体浮力材料。

86.本发明的有效果

87.本发明提供了一种固体浮力材料体积弹性模量测量方法,相比于现有技术的固体浮力材料体积弹性模量测量装置,本发明方法中使用的测量装置具有测量压力高、测量精度高等优势;相比于现有技术的固体浮力材料体积弹性模量测量方法,本发明方法在现有技术的基础上,考虑了水的压缩比,使固体浮力材料在测试压强下的体积变化测量更加准确。具体表现为以下三方面:

88.1、本发明使用的测量装置,相比于现有技术中的最大压力70mpa,该装置的测试压力可达到200mpa,满足全海深固体浮力材料体积弹性模量测试需求。

89.2、本发明使用的测量装置,相比于现有技术,该装置中引入了测试工装,一方面,可固定标准样品和测试样品,另一方面,可占据测试仓内体积,减少预充水的加入,使固体浮力材料在一定压力下的收缩体积测量更加准确,从而使固体浮力材料体积弹性模量的测量结果准确可靠。

90.3、本发明提供的固体浮力材料体积弹性模量测量方法,相比于现有技术中的测量方法,该方法在现有技术的基础上,考虑了水的压缩比,使固体浮力材料在测试压强下的体积变化测量更加准确,从而使固体浮力材料体积弹性模量的测量结果准确可靠。

附图说明

91.图1是实施例1固体浮力材料弹性模量测量装置的结构示意图。

92.图2是图1所示测试仓的剖面示意图。

93.附图标记:1.测试仓,2.预充水排气阀,3.恒温循环水箱,4.空气入口,5.过滤器,6.空气截止阀,7.气驱增压泵,8.预充水截止阀,9.压力传感器,10.伺服电缸,11.高压增压缸,12.卸压阀,13.测试缸,14.测试缸盖,15.测试工装,16.标准样品/待测浮力材料样品,17.测试介质入口。

94.图3是是实施例2中基准曲线和测量曲线的测试结果;其中1代表基准曲线,2代表测量曲线。

具体实施方式

95.下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

96.除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

97.实施例1

98.如图1所示的固体浮力材料体积弹性模量测量装置,包括:测试仓1、预充系统、增压系统、测量控制系统,预充系统的一端通过增压系统与测试仓的入口端连接,预充系统的另一端与测试仓的出口端连接;测量控制系统分别与预充系统和增压系统连接。

99.如图2所示,测试仓1包括测试缸13、测试缸盖14和测试工装15,测试工装15置于测试缸13内,用于装载并固定标准样品/待测浮力材料样品16;测试缸盖14用于与测试缸13配

合,形成密闭的测试仓。

100.测试仓1可承受200mpa的静水压力。

101.测试缸13为不锈钢材质,为具有容纳腔的圆柱体,容纳腔用于容纳测试工装15。测试缸13的底部设置第一开孔,与高压增压缸11连接,为测试介质(水)入口17。

102.测试缸13内径为180mm,外径为280mm。

103.测试缸盖14的圆心处设置第三开孔,与预充系统连接,其作用是预充水时排出测试仓1内空气、以及测试介质返回预充系统。

104.测试工装15外部为圆柱形,与容纳腔适配,内部为正方体凹槽,正方体凹槽内可容纳标准样品/待测浮力材料样品16。

105.测试工装15的外径为178mm,比测试缸13的内径小2mm,方便测试工装15装入测试仓1内,也方便预充水填满测试缸13与测试工装15之间的缝隙。

106.测试工装15的内部凹槽尺寸比标准样品/待测浮力材料16大2mm,方便标准样品/待测浮力材料样品16装入测试工装15内,也方便预充水填满测试工装15与标准样品16或待测浮力材料样品16之间的缝隙。

107.测试工装15的底部设置第二开孔,第二开孔与第一开孔连通。通过第二开孔与增压系统连接,为测试介质提供入口。

108.测试工装15的作用是固定标准样品/待测浮力材料16的位置,以及尽可能减少预充水的加入,使测量结果准确。

109.标准样品16的材质为不锈钢。

110.标准样品16与待测浮力材料样品16尺寸相同。

111.标准样品16为边长为100mm的正方体。

112.其中,预充系统包括预充水排气阀2、恒温循环水箱3、空气入口4、过滤器5、空气截止阀6、气驱增压泵7、预充水截止阀8。预充水排气阀2的一端与测试缸盖14连接,另一端与恒温循环水箱3连接;空气入口4、过滤器5、空气截止阀6、气驱增压泵7和预充水截止阀8依次设置在预充系统与增压系统的连接管线上;恒温循环水箱3与气驱增压泵7连接,气驱增压泵7的另一端与增压系统连接。

113.预充水排气阀2的作用是预充水时为测试仓1排气,以及预充测试介质可以通过排气阀返回恒温循环测试介质箱。

114.恒温循环水箱3容积为10l。

115.气驱增压泵7可利用气体介质(空气)的压力,将恒温循环水箱3的水通过管道压入高压增压仓11,再到测试仓1,为测试仓1预充水。

116.预充水截止阀8预充水时开启,加压前关闭。预充水排气阀8的一端与测试缸盖14连接,另一端与恒温循环水箱3连接。

117.空气入口4通入空气。

118.过滤器5过滤通入的空气杂质。过滤器5与气驱增压泵7之间设置空气截止阀6。空气截止阀6关闭时可阻断空气通入。

119.恒温循环水箱3的主要作用是为预充水和增压水提供恒温水源,使预充水和增压水处于恒温环境,由于水的密度与水温相关,故恒温水可使测量结果准确。

120.其中,增压系统包括伺服电缸10、高压增压缸11、卸压阀12。高压增压缸11的一端

与测试仓1连接,另一端与伺服电缸10连接,伺服电缸10为高压增压缸11和测试仓1增压;伺服电缸10通过推力向高压增压仓11和测试仓1增压。

121.伺服电缸10的最大推力为200kn。

122.伺服电缸10的行程为300mm。

123.伺服电缸10的推进速度为2mm/min。

124.高压增压缸主要作用是通过伺服电缸10的推力为测试提供高压环境。

125.高压增压缸11行程为400mm。

126.高压增压缸11缸径为30mm。

127.高压增压缸11设计压力240mpa。

128.增压缸11与气驱增压泵7连接,在二者之间设置预充水截止阀8和压力传感器9,压力传感器9靠近高压增压缸11。

129.卸压阀12设置在恒温循环水箱3与高压增压缸11之间,卸压阀12一端连接在预充水截止阀8和压力传感器9之间,另一端与恒温循环水箱3相连。卸压阀12的主要作用是当伺服电缸10出现问题无法卸压时,可操作卸压阀12为测试仓1卸压。一般情况下,卸压阀12为常闭状态。

130.恒温循环水箱内的水在装置中的流经途径是:恒温循环水箱3

→

气驱增压泵7

→

高压增压缸11

→

测试仓1

→

恒温循环水箱3。

131.其中,测量控制系统包括:控制端-计算机(未在图中画出),用于控制水的预充以及水的增压。控制端与预充水排气阀2、空气截止阀6、气驱增压泵7、预充水截止阀8、压力传感器9和伺服电缸10分别连接,通过控制程序-计算机软件进行控制。

132.压力传感器9实时记录测试仓1所受压强,并记录在计算机软件的纵坐标。

133.伺服电缸10通过计算机软件设置推进速度和回程速度,通过推进速度控制测试仓1加压,通过回程速度控制测试仓1卸压。

134.伺服电缸10记录行程,定位精度为0.01mm。

135.伺服电缸10推入测试仓1的水的体积=伺服电缸10的行程

×

π

×

高压增压缸11的半径的平方。

136.伺服电缸10推入测试仓1的水的体积记录在计算机软件的横坐标。

137.计算机软件中显示的二维图像,横坐标为伺服电缸10推入测试仓1的水的体积,纵坐标为测试仓1内的压强。

138.实施例2固体浮力材料体积弹性模量的测量方法

139.采用实施例1提供的测量装置,测定固体浮力材料在0-115mpa范围内,水温25℃的体积弹性模量测量方法如下:

140.(1)装载标准样品:将测试工装15放入测试缸13中,将标准样品放入测试工装15内,盖上测试缸盖14,并用螺栓紧固,密封测试仓1。

141.(2)测试仓预充水:打开恒温循环水箱3,将水温设置为25℃,预热30min。通过计算机软件的预充水功能,控制装置为测试仓1预充水,预充水时间15min。开启空气截止阀6、预充水截止阀8、预充水排气阀2,开启气驱增压泵7,将恒温循环水箱3中的水通过气驱增压泵7,流经高压增压缸11进入测试仓1,再通过预充水排气阀2返回恒温循环水箱3,持续15min,将循环水、标准样品、高压增压缸11和测试仓1的温度均调整至25℃。完成预充水后,关闭气

驱增压泵7,关闭空气截止阀6、预充水截止阀8和预充水排气阀2。

142.(3)基准曲线测试:通过计算机软件设定伺服电缸10的推进速度2mm/min,回程速度2mm/min,并设置最大压强为115mpa,通过伺服电缸10向测试仓1内推入水增压。

143.测试过程中,计算机软件会实时绘制二维图像(纵坐标为测试仓1压强,横坐标为伺服电缸10推入测试仓1内水的体积),其中压强数据由压力传感器9提供,伺服电缸10推入测试仓1内水的体积=伺服电缸10的行程

×

π

×

高压增压缸11的半径的平方。达到最大压强,保持10min后,伺服电缸10会根据设定的回程速度回程,可逐渐卸压,直到压力为0。通过此步骤,可得到标准样品分别在压力为0-115mpa范围内压入测试仓1内水的体积变化曲线,即为基准曲线。

144.(4)更换固体浮力材料样品:将待测固体浮力材料16称重,记为m1,打开测试缸盖14,取出标准样品,将待测固体浮力材料放入测试仓1中,盖上测试缸盖14,并用螺栓紧固,密封测试仓1。

145.(5)浮力材料测试:重复步骤(2)-(3),可得到固体浮力材料分别在压力为0-115mpa范围压入测试仓1内水的体积变化曲线,即为测量曲线。为了便于比较,两条曲线可在同一图像中显示(图3)。

146.(6)浮力材料吸水体积测量:取出待测固体浮力材料16称重,记为m2,通过m1、m2和水的密度ρ,计算浮力材料的吸水体积δv

w

。

147.(7)体积弹性模量的计算:测试完毕后,得到两条曲线,分别为:在0-115mpa范围内测试仓1内装有标准样品16时压入水的体积变化曲线,和在0-115mpa范围内测试仓1内装有固体浮力材料样品16时压入水的体积变化曲线。通过这两条曲线,计算出在0-115mpa固体浮力材料的体积弹性模量;

148.待测固体浮力材料体积弹性模量的计算方法包括:

149.待测固体浮力材料的压缩比:

150.水的压缩比:

151.待测固体浮力材料样品比标准样品多压入测试仓的水的体积:δv2=δv

1-δv0;

152.待测固体浮力材料吸水体积:

153.待测固体浮力材料的体积变化:

154.体积弹性模量:

155.其中,δv为待测固体浮力材料测试前后的体积变化;v为待测固体浮力材料初始体积;k为待测固体浮力材料的压缩比;α为最大测试压强下水的压缩比;v0为测试仓中装有标准样品时,测试仓内预充水的总体积(预充水的总体积=测试仓容积+管路和阀门内腔容积-测试工装和标准样品体积);δv0为在最大测试压强下,测试仓中装有标准样品时,推入

测试仓的水的体积;δv1为在最大测试压强下,测试仓中装有待测固体浮力材料样品时,推入测试仓的水的体积;δv2为在最大测试压强下,测试仓中装有待测浮力材料样品时,比测试仓中装有标准样品时多推入的水的体积;δv

w

为在最大测试压强下,待测固体浮力材料样品吸入水的体积;m1为测试前待测固体浮力材料的质量;m2为测试后待测固体浮力材料的质量;ρ为水在一定温度下的密度;δp为压强差,即最大测试压强减去初始压强0。

156.以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1