失重秤及其测控方法与流程

1.本发明涉及称重设备领域,特别涉及一种失重秤及其测控方法。

背景技术:

2.在现有技术中,失重秤通常包括储料斗、螺旋给料器和称重控制器三部分组成,储料斗容纳物料并且提供称重信号给称重控制器测量储料斗内的物料重量。螺旋给料器与储料斗固定连接,将储料斗内的物料排除,称重控制器称量储料斗内的物料排出速率,结合排出速率控制目标调整螺旋给料器给料速率达到用户需求的物料排出速率。

3.然而,随着应用对物料排出速率的精度需求越来越高,并且失重秤差分计量信噪比较小,致流量信号较小,导致获取现有的失重秤解决方案的称重流量较慢,较难满足高瞬时物料排出速率控制的精度需求。由于失重秤具有补料时无法称重计量的特点,失重秤在补料时的流量测量及控制精度较难满足应用需求。

4.因此,提高失重秤的物料排出速率的测控精度和速度,将有助于扩大失重秤物料的适应范围和应用适用范围,提高失重秤的物料适应能力。

5.有鉴于此,本领域技术人员设计了一种失重秤,以期克服上述技术问题。

技术实现要素:

6.本发明要解决的技术问题是为了克服现有技术中失重秤的流量测控精度与速度较难满足应用需求的缺陷,提供一种失重秤及其测控方法。

7.本发明是通过下述技术方案来解决上述技术问题的:

8.一种失重秤,其特点在于,所述失重秤包括底座、储料斗、至少一个称重螺旋和至少一个控制螺旋,所述储料斗的出料口位于所述控制螺旋的进料口上方,所述控制螺旋的出料口位于所述称重螺旋的进料口上方,所述称重螺旋位于所述底座的上方;

9.所述储料斗和所述称重螺旋分别与所述底座连接,所述底座上设置有悬挂点,所述称重螺旋安装支撑在所述悬挂点上,且所述悬挂点位于所述控制螺旋的出料口的中线上。

10.根据本发明的一个实施例,所述储料斗和所述控制螺旋相互连通,使物料从所述储料斗流入所述控制螺旋内。

11.根据本发明的一个实施例,所述控制螺旋的出料口与所述称重螺旋之间采用软连接密封。

12.根据本发明的一个实施例,所述储料斗安装在所述控制螺旋的中心位置。

13.根据本发明的一个实施例,所述悬挂点位于所述控制螺旋和所述称重螺旋连接处的正下方。

14.根据本发明的一个实施例,所述称重螺旋底部设置有第一称重传感器,所述第一称重传感器位于所述称重螺旋和所述底座连接处。

15.根据本发明的一个实施例,所述称重螺旋还设置有测速系统。

16.根据本发明的一个实施例,所述称重螺旋通过位于所述称重螺旋底部的称重支撑点,压在所述悬挂点上;

17.所述称重支撑点位于所述称重螺旋长度方向的称重螺旋进料口中线所形成的垂直面上;

18.所述第一称重传感器与所述称重支撑点沿所述称重螺旋长度方向水平分布。

19.根据本发明的一个实施例,所述失重秤还设置有第二称重传感器,所述第二称重传感器设置在所述底座的下方;

20.或者所述第二称重传感器设置在所述储料斗和所述底座之间,用于称量所述储料斗的重量。

21.本发明还提供了一种失重秤的测控方法,其特点在于,所述失重秤的控制方法采用如上所述的失重秤,所述控制方法包括:通过储料斗的称重信号wh求导获得称重流量fw,通过称重螺旋的称重信号ws与称重螺旋的转动速度信号vs的乘积获得螺旋秤流量fs;

22.使用所述螺旋秤流量fs作为失重秤流量,积分获得失重秤排料累积量;

23.使用所述螺旋秤流量fs作为控制源,调整控制螺旋的速度,从而实现连续排料速度控制;

24.使用所述称重信号wh实现料位控制。

25.根据本发明的一个实施例,所述控制方法使用所述称重流量fw减去所述螺旋秤流量fs作为称重稳定判断的源数据,求取一段时间内数据的极值大小,与预设阈值比较判断称重流量的稳定情况。

26.根据本发明的一个实施例,所述控制方法在非补料状态和称重流量稳定的情况下,使用所述称重流量fw修正所述螺旋秤流量fs,既fs=fs+k

×

fw,其中k为修正系数。

27.本发明的积极进步效果在于:

28.本发明失重秤及其测控方法通过在称重螺旋和失重秤之间增加一控制螺旋:消除失重秤仓压、补料干扰等对称重螺旋的影响。调速控制通过控制螺旋,与称重螺旋存在隔离情况,减小调速对称重螺旋的影响。将控制螺旋归属于失重秤,能够较佳的测量仓压控制螺旋的给料性能的影响,有利于消除仓压对称重螺旋控制的影响。将控制螺旋和称重螺旋之间的连接放在设备内部,有利于设备管控。

附图说明

29.本发明上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变的更加明显,在附图中相同的附图标记始终表示相同的特征,其中:

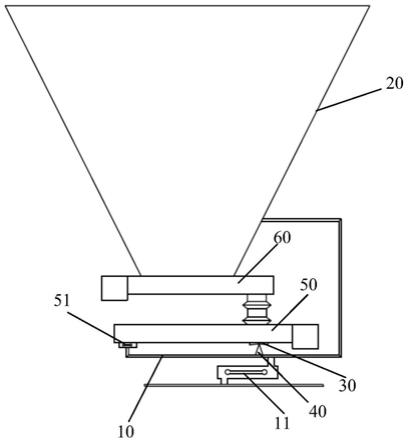

30.图1为本发明失重秤的一种结构示意图。

31.图2为本发明失重秤的另一种结构示意图。

32.【附图标记】

33.底座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

34.储料斗

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

35.称重支撑点

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

36.悬挂点

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

37.称重螺旋

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

38.控制螺旋

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60

39.第一称重传感器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51

40.第二称重传感器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

具体实施方式

41.为让本发明的上述目的、特征和优点能更明显易懂,以下结合附图对本发明的具体实施方式作详细说明。

42.现在将详细参考附图描述本发明的实施例。现在将详细参考本发明的优选实施例,其示例在附图中示出。在任何可能的情况下,在所有附图中将使用相同的标记来表示相同或相似的部分。

43.此外,尽管本发明中所使用的术语是从公知公用的术语中选择的,但是本发明说明书中所提及的一些术语可能是申请人按他或她的判断来选择的,其详细含义在本文的描述的相关部分中说明。

44.此外,要求不仅仅通过所使用的实际术语,而是还要通过每个术语所蕴含的意义来理解本发明。

45.图1为本发明失重秤的一种结构示意图。图2为本发明失重秤的另一种结构示意图。

46.如图1和图2所示,本发明公开了一种失重秤,其包括底座10、储料斗20、至少一个称重螺旋50和至少一个控制螺旋60,储料斗20的出料口位于控制螺旋60的进料口上方,使物料从储料20流入控制螺旋60内,控制螺旋60的出料口位于称重螺旋50的进料口上方,称重螺旋50位于底座10的上方。同时,储料斗20和称重螺旋50分别与底座10连接,在底座10上设置悬挂点40,称重螺旋50安装支撑在悬挂点40上,且悬挂点40位于控制螺旋60的出料口的中线上。

47.例如,称重螺旋50通过位于称重螺旋50底部的称重支撑点30,压在悬挂点40上。称重支撑点30位于称重螺旋50长度方向的称重螺旋进料口中线所形成的垂直面上。

48.此处悬挂点40位于称重螺旋50的进料口下方,且同时悬挂点40优选为位于控制螺旋60的出料口的中线上,有利于消除仓压影响。此处悬挂点40布置在底座10上,称重螺旋50位于底座10的上方。

49.优选地,储料斗20和控制螺旋60相互连通,使物料从储料斗20流入控制螺旋60内。值得注意的是,储料斗20与控制螺旋60之间,储料斗20位于控制螺旋60上方,储料斗20内的物料靠重力流入控制螺旋60,它们之间是否连接到一起不是必须的,此处仅为更优选的举例,并不受其限制。

50.控制螺旋60的出料口与称重螺旋50之间可以优选为采用软连接密封。值得注意的是,此处软连接密封并不是必须的,因为只有粉体才需要密封,颗粒不需要机械意义上的连接,此处仅为更优选的举例,并不受其限制。

51.所述称重控制器测量所述储料斗内的物料排出速率和称重螺旋的给料速率,结合排出速率控制目标调整所述称重螺旋的给料速率,达到用户需求的物料排出速率。

52.此处,储料斗20用于容纳物料并且提供称重信号给称重控制器测量储料斗20内的物料重量。称重螺旋50优选为一个装有称重传感器和测速系统的螺旋秤。

53.优选地,称重螺旋50和控制螺旋60均水平布置,这种设置双水平螺旋的方式可以有效地消除仓压影响。

54.进一步优选地,储料斗20安装在控制螺旋60的中心位置,控制螺旋60的一端与称重螺旋50连接。悬挂点40位于控制螺旋60和称重螺旋50连接处的正下方。当然,悬挂点40也可以设置在相对于出料口和进料口的中心位置。

55.更优选地,在称重螺旋50底部设置有第一称重传感器51,第一称重传感器51位于称重螺旋50和底座10连接处,第一称重传感器51与称重支撑点30沿称重螺旋50的长度方向水平分布(如图1和图2所示)。此处控制螺旋60可以进行调速,第一称重传感器51可称量从控制螺旋60处获得的流量。另外,在称重螺旋50内还可以设置有测速系统(图中未示)。

56.同时,所述失重秤还设置有第二称重传感器11。此处,第二称重传感器11可以设置在底座10的下方(如图1所示),或者,第二称重传感器11也可以设置在储料斗20和底座10之间,用于称量储料斗20的重量(如图2所示)。

57.本发明还提供了一种失重秤的控制方法,其采用如上所述的失重秤,所述控制方法包括:通过储料斗的称重信号wh求导获得称重流量fw,通过称重螺旋的称重信号ws与称重螺旋的转动速度信号vs的乘积获得螺旋秤流量fs;使用所述螺旋秤流量fs作为失重秤流量,积分获得失重秤排料累积量;使用所述螺旋秤流量fs作为控制源,调整控制螺旋的速度,从而实现连续排料速度控制。其中,如何调整、如何实现是通用的,一般采用pid控制。使用所述称重信号wh实现料位控制。

58.例如,优选地,通过第一称重传感器测量整个设备(底座称重方式)或储料斗与控制螺旋部分(称重储料斗方式)的重量信号wh,从而获得物料称重部分的称重流量fw,通过称重螺旋的第二称重传感器的称重信号ws获得(重量与速度成线性关系)螺旋秤流量fs。使用所述螺旋秤流量fs作为失重秤设备的喂料流量。使用所述螺旋秤流量fs送控制,通过调整控制螺旋的给料速度实现定喂料流量控制。使用所述的称重流量fw对所述的螺旋秤流量fs进行修正。

59.优选地,由于失重秤场景所需,所述控制方法使用所述称重流量fw减去所述螺旋秤流量fs作为称重稳定判断的源数据,求取一段时间内数据的极值大小,与预设阈值比较判断称重流量的稳定情况。

60.进一步优选地,由于失重秤场景所需,所述控制方法在非补料状态和称重流量稳定的情况下,使用所述称重流量fw修正所述螺旋秤流量fs,既fs=fs+k

×

fw,其中k为修正系数。

61.根据上述描述,本发明失重秤及其测控方法将螺旋秤和失重秤结合在一起,通过将螺旋秤包入失重秤系统,使用螺旋秤称重和控制为主,充分发挥了螺旋秤的测量迅速和控制稳定等应用特性,并且使用失重秤称重系统为辅,修正了螺旋秤称重精度和可靠性,从而在失重秤使用过程中,既保持失重秤系统的高计量和控制精度的特点,又提高失重秤的控制响应速度和对物料特性变化的适应能力,还能保证补料时的称重控制精度。

62.所述失重秤及其测控方法通过加入控制螺旋,避免失重秤仓压、调速等对称重螺旋的测量的影响,通过控制调速控制螺旋从储料斗取料,提高称重螺旋的测控精度,消除称重螺旋秤称重测量不稳定和失重秤称重测量慢及控制慢的缺点,保留称重螺旋秤测控速度快和失重秤测量准的特点,并且通过双测方式避免了失重秤补料时不能测量缺点,是一种

较佳的测控设备及方法。在上述两设备融合的过程中,采用增加一控制螺旋方式,降低失重秤仓压及控制调速对称重螺旋秤的影响。

63.综上所述,本发明失重秤及其测控方法通过在称重螺旋和失重秤之间增加一控制螺旋:消除失重秤仓压、补料干扰等对称重螺旋的影响。调速控制通过控制螺旋,与称重螺旋存在隔离情况,减小调速对称重螺旋的影响。将控制螺旋归属于失重秤,能够较佳的测量仓压控制螺旋的给料性能的影响,有利于消除仓压对称重螺旋控制的影响。将控制螺旋和称重螺旋之间的连接放在设备内部,有利于设备管控。

64.本发明失重秤及其测控方法所述失重秤融合了现有的失重秤和称重螺旋秤特点,通过称重螺旋秤提高喂料流量测量速度和精度,通过失重秤校正称重螺旋秤称重可靠性和稳定性,进而提高失重秤喂料测控速度和精度,将有助于扩大失重秤的应用适用范围,提高失重秤的物料适应能力。

65.虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这些仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式作出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1