一种铜箔缺陷检测方法以及介质与流程

[0001]

本发明涉及的是一种铜箔加工领域的技术,具体是一种铜箔缺陷检测方法以及介质。

背景技术:

[0002]

铜箔是覆铜板及印制电路板、锂离子电池制造的重要的材料。随着电子信息产业的高速发展,对铜箔的需求量日益增加,尤其是高质量的铜箔,因此,提高铜箔的品质至关重要,尤其是外观品质严重影响着相关产品的使用寿命和性能。

[0003]

目前国内外对于铜箔外观缺陷的检测,大多数是依赖人工检测,由于铜箔的面积较大,缺陷的种类较多并且特征不太明显,因此,检测结果缺乏客观性、效率低下且劳动强度大;并且由于铜箔缺陷的复杂性和缺陷之间的差异性较小的原因,传统的机器视觉技术难以满足要求。

[0004]

铜箔基板缺陷的快速准确检测是工业生产中的一个重要研究内容。铜箔基板在生产制造过程中,存在的外观缺陷很难避免,这对铜箔基板的性能和品质造成了极大的负面影响,为避免缺陷造成的影响,目前通常采用手动设计特征的检测方法,包括几何特征、颜色特征、纹理特征等。这种检测方法存在局限性并且执行过程费时费力,精度和速度都难以达到要求。

技术实现要素:

[0005]

本发明针对现有技术存在的上述不足,提出一种铜箔缺陷检测方法以及介质,能够提取待测铜箔的检测图像,并且将该检测图像与标准铜箔图像进行对比,对比过程中,以检测图像的像素单元为最小对比单元,从而能够提高对比速度,实现在较短的时间内完成对该两侧铜箔的检测。

[0006]

根据本发明的一个方面,提供一种铜箔缺陷检测方法,包括以下步骤:

[0007]

采集获得一与待测铜箔对应的初始图像;

[0008]

对所述初始图像进行图像预处理获得一标准初始图像;

[0009]

于所述标准初始图像进行轮廓匹配获得所述待测铜箔的检测图像;

[0010]

基于所述检测图像与一标准铜箔图像的差异系数大于一门限值,生成一与该待测铜箔相关联的缺陷标签。

[0011]

优选的,所述对所述初始图像进行图像预处理获得一标准初始图像包括:

[0012]

将所述初始图像基于一固定宽度以及一固定高度进行缩放;

[0013]

对缩放后的初始图像进行光照补偿获得所述标准初始图像。

[0014]

优选的,所述于所述标准初始图像进行轮廓匹配获得所述待测铜箔的检测图像包括:

[0015]

获取一铜箔标准轮廓;

[0016]

基于所述铜箔标准轮廓于所述标准初始图像进行匹配获得所述待测铜箔的所述

检测图像。

[0017]

优选的,所述基于所述检测图像与一标准铜箔图像的差异系数大于一门限值,生成一与该待测铜箔相关联的缺陷标签包括:

[0018]

将检测图像划分为多个像素单元,每一所述像素单元包含多个像素;

[0019]

根据每一像素单元中的所述像素的灰度值获得所述像素单元的单元灰度值;

[0020]

基于每一所述像素单元的所述单元灰度与记载于所述标准铜箔图像的对应的灰度范围值,获得所述检测图像的所述差异系数;

[0021]

基于所述差异系数大于所述门限值,生成与所述待测铜箔相关联的缺陷标签。

[0022]

优选的,所述标准铜箔图像包含多个像素单元,每一所述像素图像具有一所述灰度范围值,每一所述像素单元包含多个像素。

[0023]

优选的,每一像素单元的像素数量为4个或9个。

[0024]

优选的,所述基于所述铜箔标准轮廓于所述标准初始图像进行匹配获得所述待测铜箔的所述检测图像之后还包括:对所述检测图像进行仿射变换,以将所述检测图像平移和旋转至参考位置。

[0025]

优选的,所述获取一铜箔标准轮廓包括:

[0026]

获得一标准铜箔的标准图像;

[0027]

于所述标准图像进行轮廓提取获得所述铜箔标准轮廓。

[0028]

优选的,所述铜箔标准轮廓为正方形。

[0029]

根据本发明的一个方面,提供一种计算机可读存储介质,用于存储程序,所述程序被执行时实现上述铜箔缺陷检测方法的步骤。

[0030]

上述技术方案的有益效果是:

[0031]

本发明中的铜箔缺陷检测方法,能够提取待测铜箔的检测图像,并且将该检测图像与标准铜箔图像进行对比,对比过程中,以检测图像的像素单元为最小对比单元,从而能够提高对比速度,实现在较短的时间内完成对该两侧铜箔的检测。

[0032]

本发明的其它特征和优点以及本发明的各种实施例的结构和操作,将在以下参照附图进行详细的描述。应当注意,本发明不限于本文描述的具体实施例。在本文给出的这些实施例仅仅是为了说明的目的。

附图说明

[0033]

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显。

[0034]

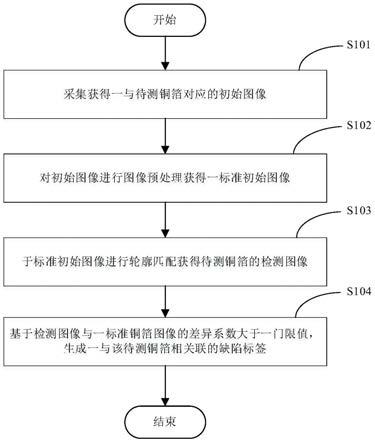

图1是本发明的实施场景示意图;

[0035]

图2是本发明的一种铜箔缺陷检测方法流程示意图;

[0036]

图3是一种标准初始图像获取方法流程示意图;

[0037]

图4是本发明的一种缩放后的初始图像示意图;

[0038]

图5是一种标准初始图像示意图;

[0039]

图6是一种检测图像获取流程示意图;

[0040]

图7是一种铜箔标准轮廓获取流程示意图;

[0041]

图8是一种检测图像示意图;

[0042]

图9是一种缺陷标签获取流程示意图;

[0043]

图10是一种像素单元示意图;

[0044]

图11是本发明的计算机可读存储介质的结构示意图。

[0045]

从以下结合附图的详细描述中,本发明的特征和优点将变得更加明显。贯穿附图,相同的附图标识相应元素。在附图中,相同附图标记通常指示相同的、功能上相似的和/或结构上相似的元件。

具体实施方式

[0046]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0047]

本申请中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

[0048]

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

[0049]

下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。

[0050]

根据本发明的一个方面,提供一种铜箔缺陷检测方法。

[0051]

图1是本发明的实施场景示意图。图1示出了铜箔缺陷检测方法的实施场景100,图1中示出的检测台104上设置有待测铜箔103,检测台104是可以进行旋转,照明灯101用于提供光源,图像提取装置102用于采集位于检测台104上的包含有待测铜箔103的图像,照明灯101以及图像提取装置102均与上位机105相连。通过该上位机105控制照明灯101、图像提取装置102、检测台104,并且接收图像提取装置102拍摄的图像。

[0052]

图2是本发明的一种铜箔缺陷检测方法流程示意图。图2示出的铜箔缺陷检测方法包括:步骤s101、步骤s102、步骤s103以及步骤s104。步骤s101,采集获得一与待测铜箔对应的初始图像。步骤s102,对初始图像进行图像预处理获得一标准初始图像。步骤s103,于标准初始图像进行轮廓匹配获得待测铜箔的检测图像。步骤s104,基于检测图像与一标准铜箔图像的差异系数大于一门限值,生成一与该待测铜箔相关联的缺陷标签。

[0053]

在步骤s101中,通过图像提取装置102拍摄待测铜箔103获得一待测铜箔103的初始图像。

[0054]

图3是一种标准初始图像获取方法流程示意图。图4是本发明的一种缩放后的初始图像。图5是一种标准初始图像。图3示出的标准初始图像获取方法包括:步骤s201以及步骤s202。步骤s201,将初始图像基于一固定宽度以及一固定高度进行缩放。对初始图像宽度和高度按一定比例缩放至固定宽度以及固定高度获得如图4所示出的图像。在步骤s202中,对缩放后的初始图像进行光照补偿获得标准初始图像。由于所有的铜箔检测需要利用同一种

检测方法,为了使得检测结果更加准确,需要保证检测之前图像除了缺陷部位,其他地方表达的信息尽量缩小差异,对初始图像进行光照补偿处理获得图5中示出的标准初始图像。

[0055]

图6是一种检测图像获取流程示意图。图7是一种铜箔标准轮廓获取流程示意图。步骤s103还包括步骤s301、步骤s302以及步骤s303。在步骤301中,获取一铜箔标准轮廓。步骤s301还包括步骤s401和步骤s402。在步骤s401中,获得一标准铜箔的标准图像。对该标准图像进行预处理得到一幅光照均匀的标准图像。在步骤s402中,于标准图像进行轮廓提取获得铜箔标准轮廓,铜箔标准轮廓一般为正方形。

[0056]

图8是一种检测图像示意图。在步骤s302中,基于铜箔标准轮廓于标准初始图像进行匹配获得待测铜箔的检测图像。通过铜箔标准轮廓于标准初始图像进行匹配即可以获得图5中示出的待测铜箔103的检测图像。在步骤s303中,对检测图像进行仿射变换,以将检测图像平移和旋转至参考位置。图5中的待测铜箔103的检测图像需要进行平移以及旋转,即可以变换到参考位置之后获得如图8示出的检测图像。

[0057]

图9是一种缺陷标签获取流程示意图。图10是一种像素单元示意图。步骤s104包括:步骤s501、步骤s502、步骤s503以及步骤s504。在步骤s501中,将检测图像划分为多个像素单元,每一像素单元包含多个像素。参考图10,将图8中示出的检测图像划分为若干个像素单元,没一个像素单元201包括了4个像素202。在一些事实例中,一个像素单元201可以包括9个像素。在步骤s502中,根据每一像素单元中的像素的灰度值获得像素单元的单元灰度值。参考图10,图10中示出的4个像素202对应的灰度值可以为25、205、103以及155,那么该像素单元201的单元灰度值即为每个像素202的灰度值的均值即122。在步骤s503中,基于每一像素单元的单元灰度与记载于标准铜箔图像的对应的灰度范围值,获得检测图像的差异系数。标准铜箔图像同样的被划分为若干像素单元,没一个像素单元附加有一个灰度范围值,例如205-209。差异系数即为检测图像中的像素单元的单元灰度值不在对应的灰度范围的数量,例如,单元灰度值为122,对应的灰度范围值为133-135,则检测图像的差异系数增加1。在步骤s504中,基于差异系数大于门限值,生成与待测铜箔相关联的缺陷标签。例如,差异系数为1255,而门限值为1200,则差异系数大于该门限值,因此可以判断该待测铜箔为缺陷品,生成一个与该待测铜箔相对应的缺陷标签。

[0058]

根据本发明的一个方面,提供一种计算机可读存储介质,用于存储程序,程序被执行时实现上述方法的步骤。

[0059]

图11是本发明的计算机可读存储介质的结构示意图。参考图11所示,描述了根据本发明的实施方式的用于实现上述方法的程序产品800,其可以采用便携式紧凑盘只读存储器(cd-rom)并包括程序代码,并可以在终端设备,例如个人电脑上运行。然而,本发明的程序产品不限于此,在本文件中,可读存储介质可以是任何包含或存储程序的有形介质,该程序可以被指令执行系统、装置或者器件使用或者与其结合使用。

[0060]

程序产品可以采用一个或多个可读介质的任意组合。可读介质可以是可读信号介质或者可读存储介质。可读存储介质例如可以为但不限于电、磁、光、电磁、红外线、或半导体的系统、装置或器件,或者任意以上的组合。可读存储介质的更具体的例子(非穷举的列表)包括:具有一个或多个导线的电连接、便携式盘、硬盘、随机存取存储器(ram)、只读存储器(rom)、可擦式可编程只读存储器(eprom或闪存)、光纤、便携式紧凑盘只读存储器(cd-rom)、光存储器件、磁存储器件、或者上述的任意合适的组合。

[0061]

计算机可读存储介质可以包括在基带中或者作为载波一部分传播的数据信号,其中承载了可读程序代码。这种传播的数据信号可以采用多种形式,包括但不限于电磁信号、光信号或上述的任意合适的组合。可读存储介质还可以是可读存储介质以外的任何可读介质,该可读介质可以发送、传播或者传输用于由指令执行系统、装置或者器件使用或者与其结合使用的程序。可读存储介质上包含的程序代码可以用任何适当的介质传输,包括但不限于无线、有线、光缆、rf等等,或者上述的任意合适的组合。

[0062]

可以以一种或多种程序设计语言的任意组合来编写用于执行本发明操作的程序代码,程序设计语言包括面向对象的程序设计语言—诸如java、c++等,还包括常规的过程式程序设计语言—诸如“c”语言或类似的程序设计语言。程序代码可以完全地在用户计算设备上执行、部分地在用户设备上执行、作为一个独立的软件包执行、部分在用户计算设备上部分在远程计算设备上执行、或者完全在远程计算设备或服务器上执行。在涉及远程计算设备的情形中,远程计算设备可以通过任意种类的网络,包括局域网(lan)或广域网(wan),连接到用户计算设备,或者,可以连接到外部计算设备(例如利用因特网服务提供商来通过因特网连接)。

[0063]

综上,本发明中的铜箔缺陷检测方法以及介质,能够提取待测铜箔的检测图像,并且将该检测图像与标准铜箔图像进行对比,对比过程中,以检测图像的像素单元为最小对比单元,从而能够提高对比速度,实现在较短的时间内完成对该两侧铜箔的检测

[0064]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1