一种金属材料挠度、温度连续测试的检测装置及测试方法与流程

1.本发明涉及到的挠度-温度连续测试检测装置主要应用于电器的双金属检测,尤其是双金属片的挠度-温度随时间连续变化的检测。通过快捷夹具、测试平台对双金属片的夹紧测试,实现对双金属片等热敏元件的挠度、温度的实时检测,还能适用多种结构的双金属测量,并且适用复杂结构双金属不同任何位置的挠度、温度。

背景技术:

2.目前无论在国外还是在国内双金属挠度、温度检测都没有成熟的专业检测装置及方法,相关技术研究也相对迟缓,多数为简单的简易测试工装和测试方法,测试系统只是针对类似行业的原材料级的力值测试,且为单点非连续测试。对双金属的挠度变形和温度检测还不能进行精确测量。为解决双金属挠度变形的精确测量,实现变形过程检测,本方案提供一种能够同时检测挠度和温度的装置。

3.本发明提供的双金属挠度、温度测试检测装置能实现挠度随时间的连续变化监测功能,适用多种结构的双金属测量,能对复杂结构双金属不同任何位置的挠度进行检测,能实现温度随时间的连续变化监测功能,而且能同时测量挠度、温度随时间变化的关系,将温度场和挠度变化的物理场进行了时间域上的耦合。

技术实现要素:

4.为解决双金属挠度变形的精确测量,实现变形过程检测,本方案提供一种能够同时检测挠度和温度的装置。该装置实现双金属片的挠度、温度的精密检测,将挠度、温度变化曲线进行实时记录,提高双金属的设计稳定性。本发明提供一种双金属挠度、温度连续测试的检测装置,所述装置包括第一传感器(1)、夹具(2)、夹紧机构(3)、水平x方向调节机构(4)、水平y方向调节机构(5)、第二传感器(6)、机箱(7),其中所述机箱(7)为多层结构,所述夹具(2)、夹紧机构(3)、水平x方向调节装置(4)、水平y方向调节机构(5)依次安装于机箱(7)中层,所述夹具(2)用于夹持双金属片,所述夹紧机构(3)夹紧夹具(2),所述夹紧机构(3)通过水平x方向调节装置(4)及水平y方向调节机构(5)实现水平方向的调整,从而调整双金属片的测试点;所述第一传感器(1)位于机箱(7)底层;所述第二传感器(6)安装于机箱(7)顶层;所述第一传感器(1)、第二传感器(6)、双金属片位于同一中心线上。

5.进一步的,所述机箱(7)为三角截面形状的多层结构,一方面节约安装空间,另一方面符合人体工程学,便于测试。

6.进一步的,所述第一传感器(1)为位移传感器,用于测量双金属片的挠度变化,所述第二传感器(6)为温度传感器,用于测量双金属片的温度变化。

7.进一步的,所述机箱(7)通过第一安装板(71)、第二安装板(72)、第三安装板(73)分隔为三层;所述第一传感器(1)安装在第一安装板(71)上,所述第二传感器(6)安装在第三安装板(73)上,所述夹具(2)、夹紧机构(3)、水平x方向调节机构(4)、水平y方向调节机构(5)安装在第二安装板(72)上。

8.进一步的,所述机箱(7)上有第一测试孔(711)、第二测试孔(721)、第三测试孔(731),第一测试孔(711)、第二测试孔(721)、第三测试孔(731)分别位于机箱(7)的第一安装板(71)、第二安装板(72)、第三安装板(73)上,且其位于同一中心线。

9.进一步的,所述夹具可根据被测双金属片进行适应性设计。

10.进一步的,所述测试设备还包括数据采集单元和处理机,所述数据采集单元实时采集双金属片的测试参数,并发送至处理机进行数据处理。

11.本发明还提出了一种双金属挠度、温度连续测试方法,所述方法包括以下步骤:

12.步骤s1,将双金属片放置于夹具(2)的双金属片安装孔(21)内,此时沿着滑道(101)将夹具(2)和被测零件放置于检测设备内,扳动夹紧手柄(31)将夹具(2)夹紧,

13.步骤s2,旋转x方向调节旋钮(41)和y方向调节旋钮(51)将被测件置于第二测试孔(721)大约中心位置,再进行微调将被测件测试点对准激光位移传感器(1)的光斑位置,此时给双金属进行通电,进行测试;

14.步骤s3,双金属开始发热变形,位移传感器(1)实现对挠度的检测并记录于数据采集器,温度传感器(6)通过第三测试孔(731)实现对双金属片测试点的温度测量,并记录于数据采集器;

15.步骤s4,测试完成后,扳动夹紧手柄(31),装卡另一个待测件按上述方法进行检测。

16.有益技术效果:本发明涉及到的挠度-温度连续测试检测装置主要应用于电器的双金属检测,尤其是双金属片的挠度-温度随时间连续变化的检测。通过快捷夹具、测试平台对双金属片的夹紧测试,实现对双金属片等热敏元件的挠度、温度的实时检测,还能适用多种结构的双金属测量,并且适用复杂结构双金属不同任何位置的挠度、温度。

附图说明

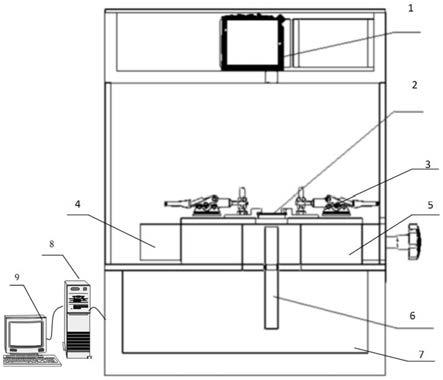

17.图1装置整体结构示意图,

18.图2箱体结构轴向俯视示意图,

19.图3箱体结构轴向仰视示意图,

20.图4安装板与温度传感器安装示意图,

21.图5夹具部位轴向俯视示意图,

22.图6夹具部位轴向仰视示意图,

23.图7温度传感器及安装板安装示意图,

24.图8箱体夹具测试孔示意图。

25.其中,1-第一传感器,2-夹具,3-夹紧机构,4-水平x方向调节装置,5-水平y方向调节机构,6-第二传感器,7-机箱,8-数据采集器,9-处理机,10-支撑板,21-双金属片安装孔,41-x方向调节旋钮,51-y方向调节旋钮,71-第一安装板,72-第二安装板,73-第三安装板,711-第一测试孔,721-第二测试孔,731-第三测试孔,101-滑道,102-让位孔。

具体实施方式

26.参见附图1-8,如图1所示,夹具(2)通过夹紧机构(3)固定于板(10)上,板(10)装配于水平x方向调节装置(4)和水平y方向调节机构(5)上,夹紧手柄(31)位于夹紧机构(3),x

方向调节旋钮(41)和y方向调节旋钮(51)分别位于水平x方向调节装置(4)和水平y方向调节机构(5)上,夹具(2)可通过滑道(101)进行固定和取出,双金属片安装孔(21)位于夹具(2)上。

27.夹具(2)、夹紧机构(3)、水平x方向调节装置(4)、水平y方向调节机构(5)整体安装于安装板(72)上,夹具(2)上的双金属片安装孔(21)与测试孔(721)配合对应。

28.温度传感器(6)安装于安装板(73)上,并与测试孔(731)配合对应。测试孔(711)、夹具(2)的双金属片安装孔(21)、让位孔(102)、测试孔(721)、测试孔(731)均配合对应;

29.双金属片检测时,先确定双金属的被测点,此时可以使用记号笔进行标记,随后将双金属片放置于夹具(2)的双金属片安装孔(21)内,注意双金属片装卡时不能发生变形,此时沿着滑道(101)将夹具(2)和被测零件放置于检测设备内,扳动夹紧手柄(31)将夹具(2)夹紧,起到固定夹紧被测件的目的,旋转x方向调节旋钮(41)和y方向调节旋钮(51)将被测件置于测试孔(721)大约中心位置,再进行微调将被测件测试点(标记点)对准激光位移传感器(1)的光斑位置,抹去被测件的标记点,此时给双金属进行通电,双金属开始发热变形,位移传感器(1)实现对挠度的检测并记录于软件,温度传感器(6)通过测试孔(731)实现对双金属片测试点的温度测量,并记录于其相关软件。测试完成后,扳动夹紧手柄(31)取出被测件,装卡另一个待测件按上述方法进行检测。上述测试过程中,保证其他物品不能碰触机箱等被测系统,避免对被测件造成干扰,测试时周围避免气流影响。

30.本发明首次提出了双金属结构的温度、挠度场的耦合并给出了解决方案;所提出的双金属挠度、温度测试检测装置能实现挠度随时间的连续变化监测功能,适用多种结构的双金属测量,能对复杂结构双金属不同任何位置的挠度进行检测,能实现温度随时间的连续变化监测功能,而且能同时测量挠度、温度随时间变化的关系,将温度场和挠度变化的物理场进行了时间域上的耦合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1