一种研究两相膨胀过程的等效膨胀测试系统和方法

1.本发明属于膨胀测试领域,具体涉及一种研究两相膨胀过程的等效膨胀测试系统和方法。

背景技术:

2.作为我国能源战略的重要组成部分,提高体量巨大的地热、工业余热以及太阳能等低品位热能的利用率已经迫在眉睫。两相膨胀机是三角形闪蒸循环回收余热以及制冷系统节流损失回收中的关键设备。但其实测效率水平低、增效技术手段缺乏,这是制约两相膨胀机推广应用的瓶颈技术问题。膨胀机内部的两相膨胀过程,属于非平衡闪蒸相变过程。

3.膨胀机效率受制于闪蒸相变强度。受结构参数限制,膨胀机膨胀腔容积是变速扩大的,约束了两相膨胀过程的压降速率及液体过热度变化。两相膨胀机的膨胀腔是一扭变空间,其固体边界扭转扰动会显著影响闪蒸速率和膨胀效率。膨胀腔变速扩容和转子扭转扰动对膨胀机内闪蒸相变的作用机理不清,导致两相膨胀机效率低、增效技术手段匮乏。

4.目前,针对膨胀机内闪蒸相变过程的测试研究很少,测试方法并不成熟。已有测试大都通过传统测试方法,在样机或模拟样机上直接进行测试,存在以下不足:(1)受转子运动约束,难以在膨胀腔内部直接布置温度传感器,很难准确获取工质温度;(2)膨胀腔为变速扩容的封闭腔体,无法直接测量闪蒸速率;(3)改变变速扩容曲线和固体边界扰动形式的成本高、周期长,影响因素复杂。这些问题导致两相膨胀机非平衡闪蒸过程机理研究难以深入。

技术实现要素:

5.本发明的目的在于针对上述现有技术中样机测试过程难以直接测量闪蒸相变等关键物理参数,同时改变变速扩容曲线和固体边界扰动形式成本高、周期长的问题,提供一种研究两相膨胀过程的等效膨胀测试系统和方法,摆脱了膨胀机的结构与运行特性限制,能够适用于各种类型、各种工质的两相膨胀机内部过程测试研究。

6.为了实现上述目的,本发明有如下的技术方案:

7.一种研究两相膨胀过程的等效膨胀测试系统,包括闪蒸工况调节测试模块、工质输入模块、工质输出模块以及数据采集组件;所述的闪蒸工况调节测试模块包括依次相连的定容闪蒸腔、质量流量计、压力调节阀和真空罐,工质输入模块为闪蒸工况调节测试模块提供符合运行工况初始状态的工质,工质输出模块用于将测试工质进行排放或回收;所述的数据采集组件包括布置在定容闪蒸腔内用于测量气相和液相状态的压力传感器和温度传感器;定容闪蒸腔的内部布置有与各种类型膨胀机几何相似的固体边界,固体边界在定容闪蒸腔的带动下做旋转运动,提供与实际膨胀机运动相似及几何相似的边界扰动。

8.优选的,所述的定容闪蒸腔沿液面不同高度布置有多个用于测量液相状态的温度传感器。

9.优选的,所述的定容闪蒸腔通过在底面中心安装的扰动器驱动旋转。

10.优选的,工质输入模块包括依次相连的过滤器、储液罐、工质泵和工质加热组件,所述的工质加热组件为连接管路上的工质加热罐或者设置在定容闪蒸腔中的加热模块;所述的数据采集组件还包括布置在真空罐、储液罐以及工质加热罐上的压力传感器和温度传感器,各个压力传感器和温度传感器的数据通过ni数据采集系统进行采集。

11.优选的,所述的工质输出模块采用开式或闭式两种形式;开式工质输出模块将对环境无污染的工质直接排出;闭式工质输出模块采用管路将真空罐与工质输入模块连接,管路上设置有压缩机和冷凝器。

12.优选的,所述定容闪蒸腔的底面设置热工质进口与冷工质进口,定容闪蒸腔的顶面上设置工质出口,定容闪蒸腔的侧面设置有可视窗,数据采集组件还包括能够通过可视窗观测定容闪蒸腔内相变过程的高速摄像机。

13.本发明同时提供一种基于所述研究两相膨胀过程的等效膨胀测试系统的测试方法,包括以下步骤:工质输入模块给闪蒸工况调节测试模块充注工质;充注过程完成后,定容闪蒸腔内发生闪蒸过程,闪蒸蒸汽依次通过质量流量计和压力调节阀,最终膨胀至真空罐;所述的真空罐内假设存在一个能维持内部压力与定容闪蒸腔同步的虚拟膜,则在闪蒸蒸汽进入真空罐后,被虚拟膜包裹,体积发生膨胀;所述质量流量计获得的瞬时流量为m

t

,按下式计算虚拟膜内的工质质量:

[0014][0015]

依据定容闪蒸腔内测得的蒸汽压力p

v

和温度t

v

,获得虚拟膜内的容积,为:

[0016]

v

d

=f(p

v

,t

v

,m

d

)

[0017]

通过对压力调节阀的开度进行控制,使虚拟膜内的容积逼近两相膨胀机膨胀腔的变速扩容曲线,即得到与实际膨胀机几何相似的研究模型。

[0018]

优选的,若采用开式工质输出模块,操作步骤如下:使用真空泵将测试系统抽成真空;将工质加热至初始温度;再将工质引入定容闪蒸腔,同时引入冷工质,并结合定容闪蒸腔与真空罐之间的阀门对初始状态进行调节;将工质引入定容闪蒸腔后,观察工质状态,测量工质的充注量;打开质量流量计与真空罐之间的压力调节阀,使用压力传感器和温度传感器测量定容闪蒸腔内气液两相的工质状态,并利用质量流量计测量闪蒸质量;闪蒸结束后,将真空罐连通自然环境,排放工质;

[0019]

若采用闭式工质输出模块,操作步骤如下:先将定容闪蒸腔的温度加热至初始温度,使用真空泵将测试系统抽成真空;再将工质引入定容闪蒸腔;加热工质,并结合定容闪蒸腔与真空罐之间的阀门对初始状态进行调节;观察工质状态,并测量工质的充注量;打开质量流量计与真空罐之间的压力调节阀,使用压力传感器和温度传感器测量定容闪蒸腔内气液两相的工质状态,并利用质量流量计测量闪蒸质量;闪蒸过程结束,工质经压缩机加压和冷凝器冷却后,回到储液罐。

[0020]

优选的,若采用无动部件循环,操作步骤如下:

[0021]

测试开始前,使真空罐最低点高于储液罐的最高点,储液罐的最低点高于定容闪蒸腔的最高点;开始测试后,使用真空泵将测试系统抽成真空;连通储液罐和定容闪蒸腔,两容器内热力状态一致,靠重力作用,工质自流进入定容闪蒸腔;加热工质,并结合定容闪蒸腔与真空罐之间的阀门对初始状态进行调节;观察工质状态,并测量工质的充注量;打开

质量流量计与真空罐之间的压力调节阀,使用压力传感器和温度传感器测量定容闪蒸腔内气液两相的工质状态,并利用质量流量计测量闪蒸质量;闪蒸过程结束,靠重力作用,工质自流回到储液罐。

[0022]

优选的,若采用双循环,操作步骤如下:

[0023]

同时使用两个定容闪蒸腔进行工作;

[0024]

测试开始前,使真空罐的最低点高于定容闪蒸腔最高点;

[0025]

开始测试后,使用真空泵将测试系统抽成真空;打开两个定容闪蒸腔,工质自流进入两个定容闪蒸腔;其中一个定容闪蒸腔先加热工质,并结合该定容闪蒸腔与真空罐之间的阀门对初始状态进行调节;观察工质状态,并测量工质的充注量;打开该定容闪蒸腔对应的质量流量计与真空罐之间的压力调节阀,使用压力传感器和温度传感器测量该定容闪蒸腔内气液两相的工质状态,并利用对应的质量流量计测量闪蒸质量;闪蒸过程结束,关闭该定容闪蒸腔对应的压力调节阀,再打开另一个定容闪蒸腔,真空罐和另一个定容闪蒸腔连通后两容器内热力状态一致,靠重力作用,工质自流到该定容闪蒸腔;该定容闪蒸腔加热工质,并结合该定容闪蒸腔与真空罐之间的阀门对初始状态进行调节;观察工质状态,并测量工质的充注量;打开该定容闪蒸腔对应的质量流量计与真空罐之间的压力调节阀,使用压力传感器和温度传感器测量该定容闪蒸腔内气液两相的工质状态,并利用对应的质量流量计测量闪蒸质量;闪蒸过程结束,关闭该定容闪蒸腔对应的压力调节阀,再打开前一个定容闪蒸腔,如此实现两个定容闪蒸腔的双循环工作。

[0026]

相较于现有技术,本发明有如下的有益效果:通过合理控制压力调节阀开度就可以逼近膨胀机内部实际变速扩容曲线,测试方法简洁有效;定容闪蒸腔的形状规则、结构简单,摆脱了样机复杂的结构,内部可直接布置温度传感器,可准确获取闪蒸相变过程中工质温度;定容闪蒸腔和真空罐采用分体式设计,闪蒸速率可通过质量流量计测量,解决了无法直接测量闪蒸速率的难题;本发明为满足实际过程的固体边界扰动,定容闪蒸腔的内部布置有固体边界,实现扰动控制。固体边界在定容闪蒸腔的带动下做旋转运动,提供与实际膨胀机运动相似及几何相似的边界扰动。并且,固体边界拆卸方便、运行工况可控,解决了以往两相膨胀试验研究改变变速扩容曲线和固体边界扰动形式的成本高、周期长的难题。

附图说明

[0027]

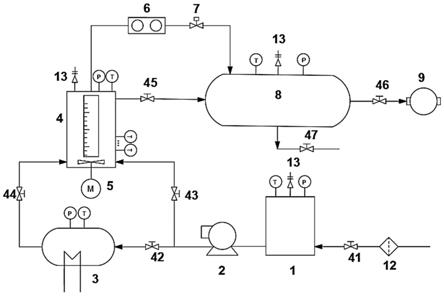

图1本发明实施例定容闪蒸腔的结构示意图;

[0028]

图2本发明实施例等效膨胀原理示意图;

[0029]

图3本发明实施例定容闪蒸腔内部固体扰动示意图;

[0030]

图4本发明实施例测试系统开式循环示意图;

[0031]

图5本发明实施例测试系统闭式循环示意图;

[0032]

图6本发明实施例测试系统无动部件循环示意图;

[0033]

图7本发明实施例测试系统双循环示意图;

[0034]

附图中:1

‑

储液罐,2

‑

工质泵,3

‑

工质加热罐,4

‑

定容闪蒸腔,5

‑

扰动器,6

‑

质量流量计,7

‑

压力调节阀,8

‑

真空罐,9

‑

真空泵,10

‑

压缩机,11

‑

冷凝器,12

‑

过滤器,13安全阀,23

‑

可视窗,24

‑

热工质进口,25

‑

冷工质进口,26

‑

压力传感器,27

‑

安全阀接口,28

‑

工质出口,29

‑

温度传感器;图中的41

‑

47以及51

‑

55以及61

‑

65以及71

‑

77均为截止阀。

具体实施方式

[0035]

下面结合附图对本发明做进一步的详细说明。

[0036]

本发明提供的一种研究两相膨胀过程的等效膨胀测试系统,主要包括闪蒸工况调节测试模块、工质输入模块、工质输出模块以及数据采集组件。闪蒸工况调节测试模块是等效膨胀测试方法的核心部分。闪蒸工况调节测试模块包括定容闪蒸腔4、质量流量计6、压力调节阀7和真空罐8。定容闪蒸腔4、质量流量计6、压力调节阀7和真空罐8依次相连。如图1所示,定容闪蒸腔4内布置有测量气相状态的压力和温度传感器,同时布置有多个测量液相状态的温度传感器。如图2所示,等效膨胀测试系统的原理是:充注过程完成后,定容闪蒸腔4内发生闪蒸过程,闪蒸蒸汽依次通过质量流量计6和压力调节阀7,最终膨胀至真空罐8。真空罐8内假设存在一个能维持内部压力与闪蒸腔内同步的虚拟膜,则在闪蒸发生后,闪蒸汽经调节阀后进入真空罐后,被虚拟膜包裹,体积“膨胀”。

[0037]

通过质量流量计6获得瞬时流量m

t

,计算虚拟膜内的工质质量,为:

[0038][0039]

依据定容闪蒸腔4内测得的蒸汽压力p

v

和温度t

v

,可获得虚拟膜内的容积,为:

[0040]

v

d

=f(p

v

,t

v

,m

d

)

[0041]

因此,等效膨胀测试方法只要通过压力调节阀7的开度控制,使虚拟膜内的容积逼近两相膨胀机膨胀腔的变速扩容曲线,可得到与实际膨胀机几何相似的研究模型。定容闪蒸腔4形状规则、结构简单,内部可直接布置温度传感器29,可准确获取液体温度。定容闪蒸腔4和真空罐8的分体式设计,闪蒸速率可通过质量流量计6进行测量。

[0042]

如图3所示,本发明两相膨胀过程的等效膨胀测试系统的定容闪蒸腔4可在内部布置与各种类型膨胀机几何相似的固体边界,固体边界可在腔外电机的带动下做旋转运动,提供与实际膨胀机运动相似及几何相似的边界扰动。固体边界拆卸方便、运行工况可控,解决了两相膨胀试验研究改变变速扩容曲线和固体边界扰动形式的成本高、周期长的难题。

[0043]

工质输入模块为闪蒸调节回路提供了符合运行工况初始状态的工质,主要包括过滤器12、储液罐1、工质泵2和工质加热罐3,如果使用带有加热作用的定容闪蒸腔4,则可去除加热罐3。如图4和图5所示,工质输出模块包括开式和闭式两种形式。工质输出模块主要用于对环境无污染的工质,例如水,直接排放至自然环境。开式工质输出模块主要包括真空泵9。闭式工质输出模块主要包括真空泵9、压缩机10和冷凝器11,如果真空罐8自带冷凝功能,则可去除冷凝器10。数据采集组件包括温度传感器、压力传感器、ni数据采集系统和高速摄像机。如图6所示,本发明两相膨胀过程的等效膨胀测试系统可利用工质自身重力完成工质的充注和回收,因此可去除工质泵2和压缩机10,减少动部件,简化系统,增加系统可靠性。如图7所示,可将两个定容闪蒸腔4并行布置,形成双系统循环,提高测试效率。

[0044]

实施例1

[0045]

如图4所示,本发明等效膨胀测试方法,可以采用开式循环。

[0046]

开式系统的工质输出模块直接与大气连通。

[0047]

1)测试开始前准备工作:对各测试设备进行检查,确保各测试设备良好无损;将测试系统保持在最高压力运行工况进行测试系统的气密性测试;进行测试仪器仪表标定;将测试工质注满储液罐1;关闭测试系统上的阀门。

[0048]

2)测试阶段:

[0049]

打开截止阀44

‑

46,连通真空泵9、真空罐8、定容闪蒸腔4和工质加热罐3,使用真空泵9将其抽成真空;关闭所有阀门;再打开截止阀42,将工质注入工质加热罐3,加热水至初始温度;将工质引入定容闪蒸腔4,打开截止阀43引入冷工质,并结合定容闪蒸腔4与真空罐8之间的截止阀45对初始状态进行调节;水引入定容闪蒸腔4后,经过可视窗23观察工质状态,并测量工质充注量;打开质量流量计6与真空罐8之间的压力调节阀7,使用压力传感器26和温度传感器29测量定容闪蒸腔4内气液两相的工质状态,并利用质量流量计6测量闪蒸质量;闪蒸结束,打开真空罐8上的截止阀47,连通自然环境,排放工质。

[0050]

实施例2

[0051]

如图5所示,本发明的等效膨胀测试方法,可以采用闭式循环.

[0052]

闭式循环的工质输出模块将工质回收至储液1罐中,且本实施例使用有加热功能的定容闪蒸腔4,因此去除工质加热罐3。

[0053]

1)测试开始前准备工作:对各测试设备进行检查,确保各测试设备良好无损;将测试系统保持在最高压力运行工况进行测试系统的气密性测试;进行测试仪器仪表标定;将测试工质注满储液罐1;关闭测试系统上的阀门。

[0054]

2)测试阶段:开始测试后,先将定容闪蒸腔4的温度加热至初温,进行预热;打开阀门53、54,连通真空泵9、真空罐8和定容闪蒸腔4,使用真空泵9将其抽成真空;关闭所有阀门;打开工质泵2和容定闪蒸腔4之间的阀门52,将工质引入容定闪蒸腔4;加热工质,并结合容定闪蒸腔4与真空罐8之间的阀门53对初始状态进行调节;经过可视窗23观察工质状态,并测量工质充注量;打开质量流量计6与真空罐8之间的压力调节阀7,使用压力传感器26和温度传感器29测量闪蒸腔内气液两相的工质状态,并利用质量流量计6测量闪蒸质量;闪蒸过程结束,打开真空罐8与压缩机10之间的阀门55;启动压缩机10,冷凝器11通入冷凝水,工质经压缩机10加压和冷凝器11冷却后,回到储液罐1。

[0055]

实施例3

[0056]

如图6所示,本发明的等效膨胀测试方法,可以采用无动部件循环。

[0057]

无动部件循环不使用工质泵2和压缩机10,且本实施例使用带冷凝装置的真空罐8,因此去除外部冷凝器11。

[0058]

1)测试开始前准备工作:

[0059]

对真空罐8、储液罐1和定容闪蒸腔4合理布置,保证真空罐8最低点高于储液罐1最高点,储液罐1最低点高于定容闪蒸腔4的最高点;对各测试设备进行检查,确保各测试设备良好无损;将测试系统保持在最高压力运行工况进行测试系统的气密性测试;进行测试仪器仪表标定;将测试工质注满储液罐1;关闭等效膨胀测试系统上的阀门。

[0060]

2)测试阶段:开始测试后,先打开阀门63、65,连通真空泵9、真空罐8和定容闪蒸腔4,使用真空泵9将其抽成真空;关闭所有阀门;再打开储液罐8和定容闪蒸腔4之间的阀门62,连通后两容器内热力状态一致,靠重力作用,工质自流进入定容闪蒸腔4;加热工质,并结合定容闪蒸腔4与真空罐8之间的阀门63对初始状态进行调节;经过可视窗23观察工质状态,并测量工质充注量;打开质量流量计6与真空罐8之间的压力调节阀7,使用压力传感器26和温度传感器29测量定容闪蒸腔4内气液两相的工质状态,并利用质量流量计6测量闪蒸质量;闪蒸过程结束,打开真空罐8与储液罐1之间的阀门64,真空罐和8储液罐1连通后两容

器内热力状态一致,靠重力作用,工质自流回到储液罐1。

[0061]

实施例4

[0062]

如图7所示,本发明的等效膨胀测试方法,可以采用双循环。

[0063]

双循环系统同时使用两个定容闪蒸腔4进行工作。

[0064]

1)测试开始前准备工作:对真空罐8以及定容闪蒸腔4合理布置,保证真空罐8的最低点高于定容闪蒸腔4的最高点;对各测试设备进行检查,确保各测试设备良好无损;将测试系统保持在最高压力运行工况进行测试系统的气密性测试;进行测试仪器仪表标定;将测试工质注满储液罐1;关闭测试系统上的阀门。

[0065]

2)测试阶段:开始测试后,打开阀门72、73、76,连通真空泵9、真空罐8和两个定容闪蒸腔4,使用真空泵9将其抽成真空;关闭所有阀门;打开阀门71、75,工质自流进入定容闪蒸腔4;图上左侧的定容闪蒸腔4加热工质,并结合左侧的定容闪蒸腔4与真空罐8之间的阀门72对初始状态进行调节;经过可视窗23观察工质状态,并测量工质充注量;打开左侧的质量流量计6与真空罐8之间的压力调节阀7,使用压力传感器26和温度传感器29测量左侧的定容闪蒸腔4内气液两相的工质状态,并利用左侧的质量流量计6测量闪蒸质量;闪蒸过程结束,关闭左侧的压力调节阀7,打开真空罐8底部与图上右侧的定容闪蒸腔4之间的阀门77,真空罐8和右侧的定容闪蒸腔4连通后两容器内热力状态一致,靠重力作用,工质自流到右侧的定容闪蒸腔4;右侧的定容闪蒸腔4加热工质,并结合右侧的定容闪蒸腔4与真空罐8之间的阀门76对初始状态进行调节;经过可视窗23观察工质状态,并测量工质充注量;打开右侧的压力调节阀7,使用压力传感器26和温度传感器29测量右侧的定容闪蒸腔4内气液两相的工质状态,并利用右侧的质量流量计6测量闪蒸质量;闪蒸过程结束,关闭右侧的压力调节阀7,再打开真空罐8底部与左侧的定容闪蒸腔4之间的阀门74,真空罐8和左侧的定容闪蒸腔4连通后两容器内热力状态一致,靠重力作用,工质自流到左侧的定容闪蒸腔4;如此交替实现两闪蒸腔的双循环系统工作模式。

[0066]

以上所述的仅仅是本发明的较佳实施例,并不用以对本发明的技术方案进行任何限制,本领域技术人员应当理解的是,在不脱离本发明精神和原则的前提下,该技术方案还可以进行若干简单的修改和替换,这些修改和替换也均属于权利要求书所涵盖的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1