一种点火电嘴气密性检测装置及方法与流程

1.本申请属于点火电嘴密封性检测领域,特别涉及一种点火电嘴气密性检测装置及方法。

背景技术:

2.q/bdz

‑

81a带壳体的半导体电嘴安装于发动机主燃烧室,与q/dhz

‑

95a点火装置、q/jz

‑

68b点火电缆、q/jz

‑

68c点火电缆配套连接组成点火系统,连接框图见图1。q/bdz

‑

81a带壳体的半导体电嘴主要作用是将q/dhz

‑

95a点火装置输出的高压电脉冲能量转换为电火花,点燃发动机主燃烧室内的燃油

‑

空气混合物。q/bdz

‑

81a带壳体的半导体电嘴的工作原理是利用电嘴放电端的半导体元件产生起始电流,形成电子崩,导致电能释放,产生电火花。单台发动机配装q/bdz

‑

81a带壳体的半导体电嘴2件。

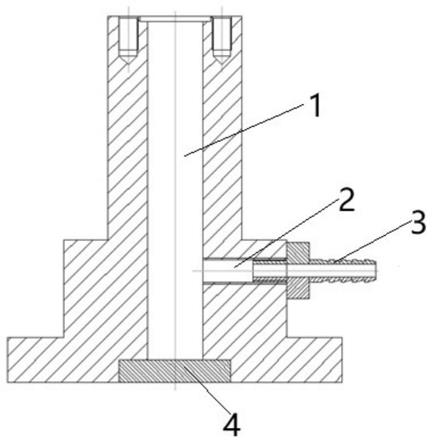

3.目前,用于点火电嘴气密性检测的方案是将点火电嘴装入一个上下面各有一圆孔的空心圆柱筒内,通过密封圈将点火电嘴固定并密封在圆柱筒内,压缩空气从圆柱筒的上端面圆孔处引入,将点火电嘴另一端浸入盛有无水乙醇的烧杯中,施加规定气压时,检测无水乙醇中有无气泡产生。

4.对于形状规则的圆轴类产品,可用将产品装入空心圆柱筒内的检测方案进行气密性检测。对于形状比较复杂的q/bdz

‑

81a带壳体的半导体电嘴此类异形产品,无法将产品装入空心圆柱筒内,上述气密性检测方案难以实现q/bdz

‑

81a带壳体的半导体电嘴的气密性检测。

5.q/bdz

‑

81a带壳体的半导体电嘴如图2所示,其包括一个主体部分(半导体电嘴200)及在主体部分上延伸的壳体部分(接管嘴400),半导体电嘴200上设置有进气孔,上端的端头为被测端头300,同时,接管嘴400也需要进行气密性检测。该点火电嘴通过在接管嘴400的根部处设置的法兰盘100进行固定。

技术实现要素:

6.为了解决上述问题,本申请提供了一种点火电嘴气密性检测装置及方法,以实现对上述不规则点火电嘴的气密性检测。

7.本申请第一方面提供了一种点火电嘴气密性检测装置,所述点火电嘴气密性检测装置上设置有容腔,所述容腔侧壁开有进气口,所述进气口具有内螺纹,用于适配连接接气嘴;所述容腔包括底端及顶端,所述底端封闭,所述顶端的端面上设置有螺孔,通过螺钉连接点火电嘴的法兰盘,当所述点火电嘴的法兰盘固定在所述容腔顶端端面处时,所述点火电嘴的半导体电嘴位于所述容腔内,所述点火电嘴的被测端头及接管嘴位于所述容腔外,且所述半导体电嘴的侧壁开口正对所述进气口。

8.优选的是,所述容腔的底端通过底板进行封闭。

9.优选的是,所述底板通过氩弧焊环焊在所述容腔的底端。

10.优选的是,所述容腔的顶端设置有环形缺口,所述环形缺口处安装有封严圈。

11.优选的是,所述进气口与所述接气嘴螺纹连接后,通过氩弧焊将接气嘴的环边环焊在所述点火电嘴气密性检测装置的外壁上。

12.本申请第二方面提供了一种点火电嘴气密性检测方法,采用如上所述的当所述点火电嘴气密性检测装置对点火电嘴进行气密性检测,所述方法包括:

13.将点火电嘴的半导体电嘴置于检测装置的容腔内,并将点火电嘴的法兰盘与容腔的顶端端面密封固定;

14.将接在气瓶上的软管经减压阀、压力表后接到检测装置的接气嘴上;

15.将检测装置及点火电嘴浸入水槽中;

16.开启气瓶阀门,使气压缓慢上升至3.92~3.93mpa的压力,检查点火电嘴的被测端头及接管嘴在设定时间内是否漏气。

17.优选的是,所述气瓶内装有空气或氮气。

18.优选的是,所述设定时间不低于30s。

19.本申请提供的气密性检测装置解决了异形q/bdz

‑

81a带壳体的半导体电嘴气密性检测问题,从而可剔除有质量隐患的产品,提高了产品的稳定性和可靠性;保证了出厂前产品的质量,为航空发动机提供点火性能稳定可靠的点火系统产品。

附图说明

20.图1是点火系统连接框图。

21.图2是带壳体的半导体电嘴结构示意图。

22.图3是本申请点火电嘴气密性检测装置结构示意图。

23.图4是本申请点火电嘴气密性检测装置安装点火电嘴示意图。

24.图5是本申请点火电嘴气密性检测装置使用示意图。

25.其中,100

‑

法兰盘,200

‑

半导体电嘴,300

‑

被测端头,400

‑

接管嘴,500

‑

密封圈,1

‑

容腔,2

‑

进气口,3

‑

接气嘴,4

‑

底板,5

‑

封严圈,6

‑

气瓶,7

‑

压力表,8

‑

减压阀,9

‑

过滤器,10

‑

安全阀,11

‑

水槽,12

‑

检测装置。

26.为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;此外,附图用于示例性说明,其中描述位置关系的用语仅限于示例性说明,不能理解为对本专利的限制。

具体实施方式

27.为使本申请实施的目的、技术方案和优点更加清楚,下面将结合本申请实施方式中的附图,对本申请实施方式中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施方式是本申请一部分实施方式,而不是全部的实施方式。下面通过参考附图描述的实施方式是示例性的,旨在用于解释本申请,而不能理解为对本申请的限制。

28.此外,还需要说明的是,除非另有明确的规定和限定,在本申请的描述中使用的“安装”、“相连”、“连接”等类似词语应做广义理解,例如,连接可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,还可以是两个元件内部的连通,领域内技术人员可根据具体情况理解

其在本申请中的具体含义。

29.电嘴的气密性直接影响发动机工作的可靠性和安全性,为了解决发动机配套点火系统产品q/bdz

‑

81a带壳体的半导体电嘴的密封性测试,为发动机提供性能可靠的点火产品。目前国内现有航空发动机半导体电嘴等点火系统产品密封性检测技术不足,特别是对异形产品。因此有必要设计一种用于航空发动机半导体电嘴密封性检测的装置及针对性的密封性检测方法。

30.如图3

‑

图4所示,本申请首先提供了一种点火电嘴气密性检测装置,所述点火电嘴气密性检测装置上设置有容腔1,所述容腔1侧壁开有进气口2,所述进气口2具有内螺纹,用于适配连接接气嘴3;所述容腔1包括底端及顶端,所述底端封闭,所述顶端的端面上设置有螺孔,通过螺钉连接点火电嘴的法兰盘100,当所述点火电嘴的法兰盘固定在所述容腔顶端端面处时,所述点火电嘴的半导体电嘴200位于所述容腔1内,所述点火电嘴的被测端头300及接管嘴400位于所述容腔外,且所述半导体电嘴200的侧壁开口正对所述进气口2。

31.在一些可选实施方式中,所述容腔1的底端通过底板4进行封闭。

32.在一些可选实施方式中,所述底板4通过氩弧焊环焊在所述容腔1的底端。

33.在一些可选实施方式中,所述容腔1的顶端设置有环形缺口,所述环形缺口处安装有封严圈5。

34.在一些可选实施方式中,所述进气口2与所述接气嘴3螺纹连接后,通过氩弧焊将接气嘴3的环边环焊在所述点火电嘴气密性检测装置的外壁上。

35.需要说明的是,将点火电嘴组件装配于气密性检测装置时的要求如下:

36.1.装配组件时禁止使用润滑油。

37.2.组件在加有抗静电添加剂的汽油内进行清洗。

38.3.按氧气系统清洗和除油的规定和要求,在汽油内对零、组件进行除油。

39.4.检测装置和工具在汽油内清洗并除油,随后在空气中干燥10min~15min。

40.5.除油后,应戴上洁净干燥的棉手套或锦纶手套拿取组件。

41.6.装配组件时,装入组件的各零件表面不允许沾上油污。装配之前整理工作台并使用滚边、无撕裂的新擦布将工作台面擦干。

42.7.运输和存放零、组件时,用工艺堵头堵上半导体电嘴200的被测端头300及接管嘴400。

43.8.重复装配时,密封圈500(见图1)应更换成新的。

44.9.组件及装入其内的各零件在油封的情况下允许存放不超过24h。

45.10.在气密性试验时,内腔无预先进气罐压,不许将零件和组件沉浸在水里。预先的进气罐压压力必须为试验压力的10%~20%,但不得大于0.05mpa(0.5kgf/cm2)。从水中取出后零件(组件)用压缩空气吹干。

46.本申请第二方面提供了一种点火电嘴气密性检测方法,采用如上所述的当所述点火电嘴气密性检测装置对点火电嘴进行气密性检测,所述方法包括:

47.将点火电嘴的半导体电嘴200置于检测装置的容腔1内,并将点火电嘴的法兰盘100与容腔1的顶端端面密封固定;

48.将接在气瓶上的软管经减压阀、压力表后接到检测装置的接气嘴3上;

49.将检测装置及点火电嘴浸入水槽中;

50.开启气瓶阀门,使气压缓慢上升至3.92~3.93mpa的压力,检查点火电嘴的被测端头300及接管嘴400在设定时间内是否漏气。

51.在一些可选实施方式中,所述气瓶内装有空气或氮气。

52.在一些可选实施方式中,所述设定时间不低于30s。

53.如图4所示,气密性检测装置设计思路如下:

54.1.以带活门和电嘴的壳体(本申请的点火电嘴)的接口端法兰盘100de下端面为基准面,将法兰盘作为与气密性检测装置的安装面,以法兰盘上的安装孔和气密性检测装置上的螺纹孔紧固装配。

55.2.根据点火电嘴壳体上进气口的位置,定位气密性检测夹具进气口位置,点火电嘴壳体上的孔与气密性检测装置的进气口对正。

56.3.进气口连接接气嘴,压力为3.92~3.93mpa(约40kgf/cm)的气体经接气嘴

→

气密性检测装置上的进气口

→

产品壳体上的进气口进入。

57.4.进气口与接气嘴先用螺纹连接,再氩弧焊环焊,检测环焊部位,3.92~3.93mpa(约40kgf/cm)气压下,历时30s,应不漏气。

58.5.由于气密性检测装置内安装孔较深,约164mm,考虑到加工的可操作性,加工成通孔,在底面安装一底板,底板与气密性检测装置主体氩弧焊环焊,3.92~3.93mpa(约40kgf/cm)气气压下,历时30s,应不漏气。

59.图5给出了本申请的气密性检测装置的使用方式。

60.1.用堵头将半导体电嘴200的被测端头300及接管嘴400堵上。

61.2.把装有堵头的带活门和电嘴的壳体装入夹具内并用螺钉固定,组成装配单元,如图4,在电嘴壳体与气密性检测装置之间装上封严圈5。

62.3.把接在空气或氮气瓶上的软管经减压阀、压力表后接到密封装置上。空气或氮气经壳体上的孔吹入。其中,密封性试验和表面吹洗用的压缩空气不应含油、水及机械杂质。装配单元作密封试验,浸入溶槽和从溶槽中取出时,其中空气的相对压力分别应不小于19.6kpa和不大于49.0kpa。

63.4.将组件浸入水槽中,使半导体电嘴200的被测端头300、密封圈500及其与壳体的装配部位(包含接管嘴400的壳体)浸在水中。

64.5.开启气瓶,使气压缓慢上升至3.92~3.93mpa(约40kgf/cm)的压力。并检查被测端头300、密封圈和壳体安装处的密封性,时间不小于30s,不允许漏气。

65.6.将气体压力降至零值,并从设备上卸下带夹具的壳体组件,从夹具上取下壳体组件,并在半导体电嘴200的被测端头300和接管嘴400上装工艺堵头。

66.7.在密封性试验中,半导体电嘴200及其工作端面、电嘴和壳体之间的内腔不允许有水。

67.8.允许将半导体电嘴200的被测端头300及密封性检查部位放入盛有酒精的容器中检查密封性。

68.9.组件重新装配时,按要求检查密封性。

69.10.密封性检查试验完毕后,图3中壳体的装配部位(包含接管嘴400的壳体)和半导体电嘴200用锁紧丝锁住,并打上铅封。

70.密封性检查之后,要用纯净空气射流将乳浊肥皂溶液除掉,随后用布片和软毛刷

擦净。

71.11.从组件上卸下工艺堵头,将组件和堵头放入烘干箱,在温度为65℃~85℃,真空度为2kpa(15mmhg)的条件下干燥30min~40min。

72.12.冷却后检视组件和堵头内腔,重新装上工艺堵头,并将组件包装好存放。

73.至此,已经结合附图所示的优选实施方式描述了本申请的技术方案,领域内技术人员应该理解的是,本申请的保护范围显然不局限于这些具体实施方式,在不偏离本申请的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1