一种组装精度检测机构的制作方法

1.本实用新型涉及自动化制造技术领域,具体涉及一种组装精度检测机构。

背景技术:

2.为了检查各个部件的装配是否符合要求,通常需要对组装的产品进行检测。背光模组与lcd模组在装配成品的过程中,由于背光模组的尺寸较lcd模组尺寸大,两者贴合组装在一起后lcd模组和背光模组之间会存在一定距离,该距离过大或过小以及各边的距离是否均匀一致都会影响产品的质量,对组装精度的要求较高,因此,行业内亟需一种能快速且精准地检测出背光模组与lcd模组精度的方案。

技术实现要素:

3.本实用新型的目的在于针对现有技术的不足而提供一种组装精度检测机构。本实用新型的目的可以通过如下所述技术方案来实现。

4.一种组装精度检测机构,包括龙门机架、检测工作台组件、上精度检测组件和下精度检测组件,所述检测工作台组件设置在所述龙门机架下方,所述上精度检测组件安装在所述龙门机架的横杆上,所述上精度检测组件设有上检测光源,所述上检测光源倾斜向下对准检测产品的显示区域,所述下精度检测组件设置在所述检测工作台组件的下方,所述检测工作台组件上设有下检测光源,所述下检测光源围绕所述检测工作台组件的检测区域设置并从侧面对准检测产品的背光区域。

5.作为优选地,所述检测工作台组件包括检测底板、精度检测台、精度检测轨道及精度检测滑块,所述精度检测轨道固定在所述检测底板的一侧端,所述精度检测滑块与所述精度检测轨道滑动连接,所述精度检测台的一端固定在所述精度检测滑块上,所述下精度检测组件固定在所述检测底板上并位于所述精度检测台下方。

6.作为优选地,所述检测底板的另一侧端设有支撑板,所述支撑板的顶部设有支撑滑轨,所述精度检测台的另一端与所述支撑滑轨滑动连接,所述支撑板的中部开设有避空所述下精度检测组件的避空口。

7.作为优选地,所述上精度检测组件包括两个上检测部件,其中一个所述上检测部件固定在所述龙门机架上,位于固定设置的上检测部件旁侧的龙门机架上设有上检测轨道,另一个所述上检测部件与所述上检测轨道滑动连接。

8.作为优选地,所述上检测部件包括上安装主体、上相机夹块及上检测相机,所述上相机夹块固定在所述上安装主体上,所述上检测相机夹持在所述上相机夹块上。

9.作为优选地,所述上安装主体设有横向安装板,所述上检测光源设有光源连接板及光源器件,所述光源连接板竖向固定在所述横向安装板上,所述光源器件与所述光源连接板转动连接。

10.作为优选地,所述下精度检测组件包括两个下检测部件,其中一个所述下检测部件固定在所述检测工作台组件的下方,位于固定设置的下检测部件的旁侧设有下检测轨

道,另一个所述下检测部件与所述下检测轨道滑动连接。

11.作为优选地,所述下检测部件包括下安装主体、下相机夹块及下检测相机,所述下相机夹块固定在所述下安装主体上,所述下检测相机夹持在所述下相机夹块上。

12.与现有技术比,本实用新型的有益效果:

13.本实用新型研发了一种组装精度检测机构,上检测光源对准检测产品的显示区域,使得上精度检测组件检测出lcd模组的区域轮廓,下检测光源从侧面对准检测产品的背光区域,使得下精度检测组件检测出背光模组的区域轮廓,进而通过两模组的区域轮廓位置比较便可快速且精准地检测出lcd模组和背光模组之间的距离是否在合适范围内,有利于提高生产效率。

附图说明

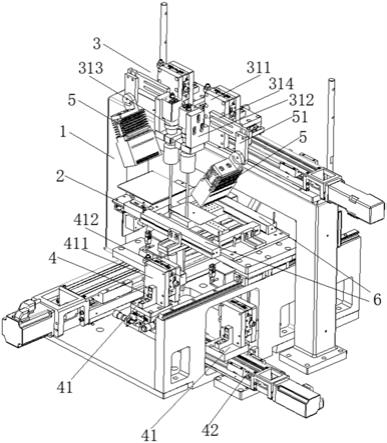

14.图1为本实用新型实施例中检测机构的结构示意图。

15.图2为本实用新型实施例中检测机构另一角度的结构示意图。

具体实施方式

16.下面将结合具体实施例,对本实用新型的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本实用新型的保护范围。

17.一种组装精度检测机构,如图1和图2所示,包括龙门机架1、检测工作台组件2、上精度检测组件3和下精度检测组件4,所述检测工作台组件2设置在所述龙门机架1下方,所述上精度检测组件3安装在所述龙门机架1的横杆上,上精度检测组件3从上往下对着检测工作台组件2以对产品的显示区域进行识别。所述上精度检测组件3设有上检测光源5,所述上检测光源5倾斜向下对准检测产品的显示区域,为上精度检测组件3对产品显示区域的识别提供光照亮度。所述下精度检测组件4设置在所述检测工作台组件2的下方,下精度检测组件4从下往上对着检测工作台组件2以对产品的背光区域进行识别,所述检测工作台组件2上设有下检测光源6,所述下检测光源6围绕所述检测工作台组件2的检测区域设置并从侧面对准检测产品的背光区域,为下精度检测组件4对产品背光区域的识别提供光照亮度。

18.本实施例中提供的一种组装精度检测机构,可检测lcd模组与背光模组组装后的精度。进行检测时,先将lcd模组与背光模组组装完成的产品放置在检测工作台组件2上,使待检测的产品位于上精度检测组件3的正下方以及下精度检测组件4的正上方。由于背光模组的尺寸大于lcd模组的尺寸,而且在lcd模组的显示区域及背光模组的背光区域均需要光照,两者的关照可能存在相互影响,使得不便于在同一个方向上同时进行识别,因此使上精度检测组件3从上往下检测,下精度检测组件4从下往上检测。检测时,上检测光源5倾斜向下照射着产品的显示区域,下检测光源6从侧面照射着产品的背光区域,进而识别出显示区域的尺寸数据以及背光区域的尺寸数据,通过对比便能检测出lcd模组和背光模组之间的距离是否过大或过小以及各边的距离是否均匀。相对常见方式而言,常见方式直接检测lcd模组和背光模组之间距离容易受到检测位置的影响,检测位置过近或者过远都会影响检测组件的图像比例,给检测带来麻烦,会影响到检测精度,而本方案通过lcd模组和背光模组

两模组的区域轮廓位置比较便可快速且精准地检测组装精度,有利于提高生产效率。

19.本实施例中提供的一种组装精度检测机构,如图1和图2所示,所述检测工作台组件2包括检测底板21、精度检测台22、精度检测轨道24及精度检测滑块25,所述精度检测轨道24固定在所述检测底板21的一侧端,所述精度检测滑块25与所述精度检测轨道24滑动连接,所述精度检测台22的一端固定在所述精度检测滑块25上,所述下精度检测组件4固定在所述检测底板21上并位于所述精度检测台22下方,从而可以带动精度检测台22移动,进而使放置在精度检测台22上的待检测产品位于上精度检测组件3正下方和下精度检测组件4的正上方,便于检测全面。

20.本实施例中提供的一种组装精度检测机构,如图1和图2所示,所述检测底板21的另一侧端设有支撑板23,用于保持精度检测台22平衡,既可以避免检测产品发生倾斜,也可以使精度检测台22平稳地移动。所述支撑板23的顶部设有支撑滑轨26,所述精度检测台22的另一端与所述支撑滑轨26滑动连接,所述支撑板23的中部开设有避空所述下精度检测组件4的避空口27,避免对下精度检测组件4造成干涉。

21.本实施例中提供的一种组装精度检测机构,如图1和图2所示,所述上精度检测组件3包括两个上检测部件31,其中一个所述上检测部件31固定在所述龙门机架1上,位于固定设置的上检测部件31旁侧的龙门机架1上设有上检测轨道32,另一个所述上检测部件31与所述上检测轨道32滑动连接。进行检测时以固定在龙门机架1上的上检测部件31为基准,移动另一上检测部件31来调节检测范围,用以适用不同大小的产品。

22.本实施例中提供的一种组装精度检测机构,如图1和图2所示,所述上检测部件31包括上安装主体311、上相机夹块312及上检测相机313,所述上相机夹块312固定在所述上安装主体311上,所述上检测相机313夹持在所述上相机夹块312上。可以通过安装主体固定在龙门机架1上,也可以令安装主体与上检测轨道32滑动连接。

23.本实施例中提供的一种组装精度检测机构,如图1和图2所示,所述上安装主体311设有横向安装板314,横向安装板314将上检测光源5的安装位置向外延伸,避免其他部件对上检测光源5造成遮挡。所述上检测光源5设有光源连接板51及光源器件52,所述光源连接板51竖向固定在所述横向安装板314上,所述光源器件52与所述光源连接板51转动连接,可以调节光源器件52的角度。

24.同样地,如图1和图2所示,所述下精度检测组件4包括两个下检测部件41,其中一个所述下检测部件41固定在所述检测工作台组件2的下方,位于固定设置的下检测部件41的旁侧设有下检测轨道42,另一个所述下检测部件41与所述下检测轨道42滑动连接。所述下检测部件41包括下安装主体411、下相机夹块412及下检测相机(图中未示),所述下相机夹块412固定在所述下安装主体411上,所述下检测相机夹持在所述下相机夹块412上。下精度检测组件4与上精度检测组件3类似,在此不再赘述。

25.以上借助具体实施例对本实用新型做了进一步描述,但是应该理解的是,这里具体的描述,不应理解为对本实用新型的实质和范围的限定,本领域内的普通技术人员在阅读本说明书后对上述实施例做出的各种修改,都属于本实用新型所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1