检测激光加工质量的光学检测模块和系统的制作方法

1.本实用新型涉及激光加工领域,更具体的涉及通过光辐射信号特征对激光加工过程进行质量检测的光学检测模块和系统。

背景技术:

2.近年来,激光加工被越来越多的加工企业使用,已成为一种制造工件中的标准方法。激光加工是激光器激发的激光束通过光纤和透镜传输后聚焦的热源使材料被快速加热并引起熔化(甚至气化),进而达到材料加工的目的。由于激光加工过程是一个高耦合过程,因此,影响激光加工质量的因素有很多。例如:激光焊接方法由于受到多种因素制约,导致工件的焊接区域出现有凹陷、飞溅、翻边、驼峰的焊接缺陷。这对于产品生产质量和效率有很大的约束。

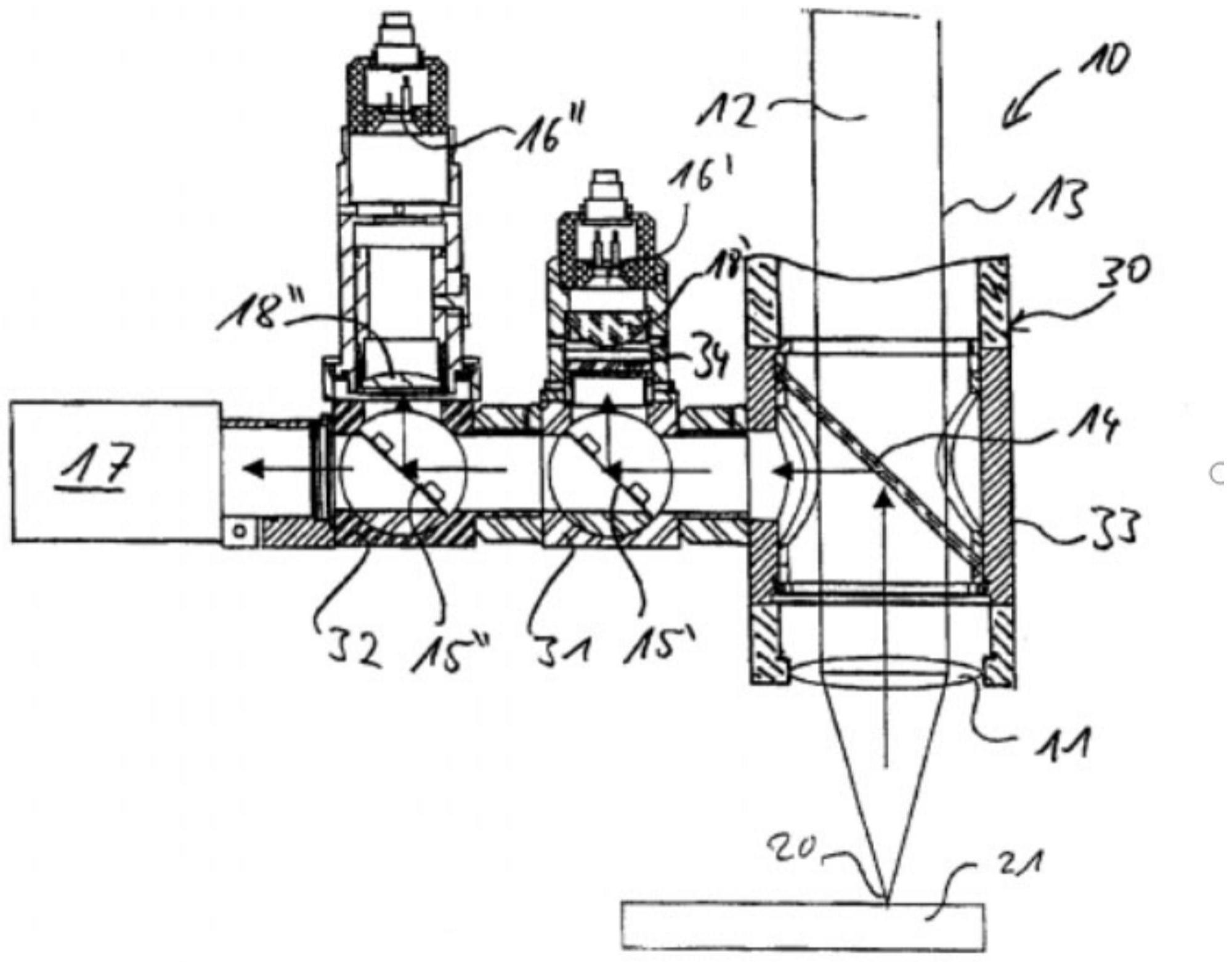

3.为此,针对激光加工缺陷,现今发展了一系列通过光辐射信号特征对激光加工过程进行质量检测的技术。相关技术主要是通过激光加工头的导向光学元件,将激光加工时的光辐射信号导入检测装置,通过分光镜将光辐射信号分成若干路,分别输出给ccd光敏传感器。由于不是所有的光辐射信号都有利于质量检测,为了获取特定光谱的光辐射信号(如激光反射信号、红外光辐射信号),对应的光学检测光路中还设有带通滤光片过滤无用的光辐射信号。如中国专利200620115645.0揭露,传统激光加工检测模块包括一个辐射敏感的接收器(16)和至少一个照相机(17),还包括至少一个成像装置,该成像装置将相互作用区(20)中的至少一个待观察区域显示到接收器设备(16、17)上;以及包括分析电路,所述的至少一个辐射敏感的接收器(16)和所述的至少一个照相机(17)的输出信号同时输送给该分析电路,并且该分析电路处理被接收到的接收器设备的输出信号,以提供表明激光加工过程的进程特征的输出信号。

4.发明人发现,传统激光加工检测模块(见图1)中,各种部件机械壳体属于组合装配于一体。部件与部件之间通过螺丝等锁紧机构连接,通过检测不同方向的出光(16、17)来监测激光加工区(20)加工状况。传统激光加工检测模块在多光束检测环境中,使用传统激光加工检测模块难于进一步提高检测精度。

技术实现要素:

5.为了解决传统激光加工检测模块中,各种部件机械壳体属于组合装配于一体,部件与部件之间通过螺丝等锁紧机构连接,难于进一步提高检测精度。本实用新型提供了一种检测激光加工质量的光学检测模块和系统,本实用新型为实现上述目的所采用的技术方案是:

6.一种检测激光加工质量的光学检测模块,包括分光元件、减光片组、光电传感器和一体成型的光学检测模块外壳;

7.分光元件用于接收检测光束,并将检测光束分成至少两个不同频段的出射光光束;

8.减光片组用于消减分光元件出射光的光强;

9.光电传感器用于接收减光片组出射光,并输出进行光电转换后的检测电信号;

10.分光元件、减光片组和光电传感器依次排列且全部容置于光学检测模块外壳内。

11.其中,分光元件包括:第一分光元件、第二分光元件和第三分光元件;且第一分光元件、第二分光元件和第三分光元件在检测光束入射方向上依次排列设置,用于获得三个不同频段的出射光光束;其中,第一分光元件最先接触检测光束,用于折射波长在400nm至700nm区间的可见光辐射信号给减光片组,透射其他波段的光给第二分光元件;第二分光元件用于折射加工激光反射光束或检测激光反射光束给减光片组,透射剩余波段的光辐射信号给第三分光元件;第三分光元件用于折射或全反射波长在1150nm至1700nm区间的红外辐射信号。

12.优选的,分光元件包括:第一分光元件、第二分光元件和第三分光元件;且第一分光元件、第二分光元件和第三分光元件在检测光束入射方向上依次排列设置,且每个分分光元件后还对应设置滤波片,通过对应的滤波片获得三个不同频段的出射光光束;其中,

13.第一分光元件最先接触检测光束,用于获得一定波长区间的光辐射信号,并通过后面设置的第一滤波片获得波长在400nm至700nm区间的可见光辐射信号给减光片组,分光其他波段的光给第二分光元件;

14.第二分光元件用于获得一定波长区间的光辐射信号,并通过第二滤波片获得加工激光反射光束或检测激光反射光束给减光片组,分光剩余波段的光辐射信号给第三分光元件;

15.第三分光元件用于获得一定波长区间的光辐射信号,并通过第三滤波片获得波长在1150nm至1700nm区间的红外辐射信号。

16.优选的,分光元件为多棱镜,通过多棱镜的至少两个面将检测光束分成至少两个不同频段的出射光光束。

17.优选的,分光元件包括:第一分光元件和第三分光元件;第一分光元件和第三分光元件在检测光束入射方向上依次排列设置,用于获得二个不同频段的出射光光束;所述的第一分光元件是带通滤光片,所述的第三分光元件为全反射镜。

18.优选的,减光片组与光学检测模块外壳为插拔式连接,减光片组通过光学检测模块外壳插槽,插设于光电传感器和分光元件之间。

19.优选的,减光片组设有对应分光元件位置的孔,所述孔用于可拆卸式安装至少一块减光片透镜。

20.优选的,所述的光学检测模块还包括用于进一步筛选一定波长光束的滤波片,滤波片容置于光学检测模块外壳内,设置于分光元件和光电传感器之间的光路上,用于进一步选择进入光电传感器的选定波长区间的光束。

21.进一步的,滤波片紧贴光电传感器入射面设置,滤波片与光学检测模块外壳为插拔式连接,滤波片通过光学检测模块外壳插槽,插设于光电传感器和分光元件之间。

22.优选的,所述的光电传感器为单点光电传感器。

23.优选的,所述光学检测模块还包括内嵌于光学检测模块外壳的电路板模块,所述光电传感器设置在电路板模块上,该电路板模块用于根据述光电传感器得到的模拟电信号进行滤波和放大处理后输出模拟信号。

24.优选的,所述光学检测模块还包括内嵌与光学检测模块外壳的电路模块,所述光电传感器设置在电路模块上,该电路模块用于根据述光电传感器得到的模拟电信号进行滤波、放大、模数转换成数字信号,并将所述数字信号缓存后输出调制数字信号。

25.一种检测激光加工质量的光学检测系统,包括分光元件、减光片组、光电传感器、电路模块、显示模块和一体成型的光学检测模块外壳;

26.分光元件用于接收检测光束,并将检测光束分成至少两个不同频段的出射光光束;

27.减光片组用于消减分光元件出射光的光强;

28.光电传感器用于接收减光片组出射光,并输出进行光电转换后的检测电信号;

29.分光元件、减光片组、光电传感器和电路模块依次排列且全部容置于光学检测模块外壳内;

30.光电传感器设置在电路模块上,电路模块用于根据述光电传感器得到的模拟电信号进行滤波、放大后,通过模数转换成数字信号,并将所述数字信号缓存后输出调制数字信号;

31.显示模块用于接收调制数字信号,并通过调制数字信号表征激光加工质量。

32.其中,分光元件包括:第一分光元件、第二分光元件和第三分光元件;且第一分光元件、第二分光元件和第三分光元件在检测光束入射方向上依次排列设置,用于获得三个不同频段的出射光光束;其中,第一分光元件最先接触检测光束,用于折射波长在400nm至700nm区间的可见光辐射信号给减光片组,透射其他波段的光给第二分光元件;第二分光元件用于折射加工激光反射光束或检测激光反射光束给减光片组,透射剩余波段的光辐射信号给第三分光元件;第三分光元件用于折射或全反射波长在1150nm至1700nm区间的红外辐射信号。

33.优选的,分光元件包括:第一分光元件、第二分光元件和第三分光元件;且第一分光元件、第二分光元件和第三分光元件在检测光束入射方向上依次排列设置,且每个分分光元件后还对应设置滤波片,通过对应的滤波片获得三个不同频段的出射光光束;其中,

34.第一分光元件最先接触检测光束,用于获得一定波长区间的光辐射信号,并通过后面设置的第一滤波片获得波长在400nm至700nm区间的可见光辐射信号给减光片组,分光其他波段的光给第二分光元件;

35.第二分光元件用于获得一定波长区间的光辐射信号,并通过第二滤波片获得加工激光反射光束或检测激光反射光束给减光片组,分光剩余波段的光辐射信号给第三分光元件;

36.第三分光元件用于获得一定波长区间的光辐射信号,并通过第三滤波片获得波长在1150nm至1700nm区间的红外辐射信号。

37.优选的,分光元件包括为多棱镜,通过多棱镜的至少两个面将检测光束分成至少两个不同频段的出射光光束。

38.优选的,分光元件包括:第一分光元件和第三分光元件;第一分光元件和第三分光元件在检测光束入射方向上依次排列设置,用于获得二个不同频段的出射光光束;所述的第一分光元件是带通滤光片,所述的第三分光元件为全反射镜。

39.优选的,减光片组与光学检测模块外壳为插拔式连接,减光片组通过光学检测模

块外壳插槽,插设于光电传感器和分光元件之间。

40.优选的,减光片组设有对应分光元件位置的孔,所述孔用于可拆卸式安装至少一块减光片透镜。

41.优选的,所述的光学检测模块还包括用于进一步筛选一定波长光束的滤波片,滤波片容置于光学检测模块外壳内,设置于分光元件和光电传感器之间的光路上,用于进一步选择进入光电传感器的选定波长区间的光束。

42.进一步的,滤波片紧贴光电传感器入射面设置,滤波片与光学检测模块外壳为插拔式连接,滤波片通过光学检测模块外壳插槽,插设于光电传感器和分光元件之间。

43.优选的,所述的光电传感器为单点光电传感器。

44.与现有技术相比,本实用新型具有以下有益效果:

45.本实用新型的检测激光加工质量的光学检测模块和系统,具有一体成型的光学检测模块外壳,不用像传统激光加工检测模块,各种部件机械壳体属于组合装配于一体,部件与部件之间通过螺丝等锁紧机构连接,难于进一步提高检测精度。本实用新型的光学检测模块外壳整个结构底座一次加工成型后,内置相关光学组件,最大程度的保证了激光加工质量精密度要求,减少了光电传感器因光路差异带来的检测运算误差,提高了光学检测模块对入射光反应外界激光加工面的检测精度。

附图说明

46.图1是传统激光加工检测模块剖面图。

47.图2是实施例1光学检测模块的剖视图。

48.图3是实施例1光学检测模块配合激光加工头进行检测时的立体图。

49.图4是图3减光片组与光学检测模块外壳插拔式连接的分解图。

50.图5是图3的剖视图。

51.图6是实施例3当分光镜设置为圆形三棱镜时的平面图。

52.图7是光学检测系统的结构图。

具体实施方式

53.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

54.实施例1:如图2所示的检测激光加工质量检测的光学检测模块100,包括分光元件500、减光片组700、光电传感器800和一体成型的光学检测模块外壳200;

55.分光元件500用于接收检测光束,并将检测光束分成至少两个不同频段的出射光光束;

56.减光片组700用于消减分光元件500出射光的光强;

57.光电传感器800用于接收减光片组700出射光,并输出进行光电转换后的检测电信号;

58.分光元件500、减光片组700和光电传感器800依次排列且全部容置于光学检测模

块外壳200内。

59.本技术实施例揭露的检测激光加工质量检测的光学检测模块100,具有一体成型的光学检测模块外壳200,通过将分光元件500、减光片组700、光电传感器800全部安装到一体成型的光学检测模块外壳200内,保证了激光加工质量精密度要求,减少了光电传感器因光路差异带来的检测运算误差,提高了光学检测模块对入射光反应外界激光加工面的检测精度。

60.如图5所示,本技术实施例光学检测模块100配合激光加工头1进行检测时,激光加工头1与光学检测模块100配合安装,激光加工头1侧面获取的检测光束可以通过光学检测模块100入口辐射分光元件500上。本技术实施例中,分光元件500可以包括:第一分光元件510、第二分光元件520和第三分光元件530;且第一分光元件510、第二分光元件520和第三分光元件530在检测光束入射方向上依次排列设置,用于获得三个不同频段的出射光光束;其中,第一分光元件510最先接触检测光束,用于折射波长在400nm至700nm区间的可见光辐射信号给减光片组700,透射其他波段的光给第二分光元件520;第二分光元件520用于折射加工激光反射光束或检测激光反射光束给减光片组700,透射剩余波段的光辐射信号给第三分光元件530;第三分光元件530用于折射或全反射波长在1150nm至1700nm区间的红外辐射信号。可以理解,加工激光的波长与实际使用激光器波长相关。加工激光反射信号可以为波长为915nm、1064nm、1080nm等的激光信号。

61.本实施例中,三组分光元件500通过透反镜片实现,进而在检测光束方向上依次排列设置,通过不同的透射光频段选择,进而在检测光束分成三个不同频段的出射光光束。这样在光学检测模块外壳200整个结构底座一次加工成型后,三组分光元件500实现内部多路光束检测时,最大程度的保证三路光学性能偏差的一致性,减少了光电传感器800因光路差异带来的检测运算误差。本领域技术人员可以理解,在一些使用环境中,红外辐射信号适宜区间可以在1150nm至1700nm区间之外进行扩展。在一些使用环境中,可见光辐射信号可以在400nm至700nm区间外扩展。或者相关光辐射信号可以为相关区间的某一段或者某些特定光谱。比如特定蓝光、特定绿光等。本技术实施例通过红外辐射信号、可见光辐射信号、加工激光反射信号三段取值,可以对比表征激光加工质量,进而可以更为精准的进行激光加工件加工点质量检测。

62.实施例2:在一些实施方式中,还可以在三组分光元件500后面对应设置滤波片600,使得在检测光束方向上更好的获得不同的透射光频段选择。进而分光元件包括:第一分光元件510、第二分光元件520和第三分光元件530;且第一分光元件510、第二分光元件520和第三分光元件530在检测光束入射方向上依次排列设置,且每个分分光元件后还对应设置滤波片600,通过对应的滤波片600获得三个不同频段的出射光光束;其中,第一分光元件510最先接触检测光束,用于获得一定波长区间的光辐射信号,并通过后面设置的第一滤波片610获得波长在400nm至700nm区间的可见光辐射信号给减光片组700,分光其他波段的光给第二分光元件520;第二分光元件520用于获得一定波长区间的光辐射信号,并通过第二滤波片620获得加工激光反射光束或检测激光反射光束给减光片组700,分光剩余波段的光辐射信号给第三分光元件530;三分光元件530用于获得一定波长区间的光辐射信号,并通过第三滤波片630获得波长在1150nm至1700nm区间的红外辐射信号。

63.实施例3:在一种实施例中,还可以通过将分光元件500设置为多棱镜,比如三棱

镜,进而通过多棱镜的每个面进行透射光频段选择,进而获得不同的透射光频段选择。请参阅图6,附图6圆形三棱镜,具有三个面,每个面之间形成一定夹角,进而当一个检测光束通过圆形三棱镜后,会形成三个方向的发射光。而通过每个面的不同光学设置,比如使用不同的掺杂材料或覆膜等,进而通过不同光学特性的镜面后的光,选择性获得不同光频段的光束,用于后续激光加工检测。

64.实施例4:在一种实施例中,可以只通过两路检测光检测激光加工件质量,进而分光元件500包括:第一分光元件510和第三分光元件530;第一分光元件510和第三分光元件530在检测光束入射方向上依次排列设置,用于获得二个不同频段的出射光光束;所述的第一分光元件510是带通滤光片,所述的第三分光元件530为全反射镜。

65.实施例5:在一种实施方式中,还可以通过光学镜头设置三组分光元件500,使得在检测光束方向上依次排列设置镜头设置,获得不同的透射光频段选择。进而分光元件500包括:第一分光元件510、第二分光元件520和第三分光元件530;第一分光元件510、第二分光元件520和第三分光元件530在检测光束入射方向上依次排列设置,用于获得三个不同频段的出射光光束;所述的第一分光元件510是带通滤光片,第二分光元件520是带通滤光片,所述的第三分光元件530为全反射镜。

66.实施例6:如图3、图4在一种实施方式中,减光片组700与光学检测模块外壳200为插拔式连接,减光片组700通过光学检测模块外壳插槽,插设于光电传感器800和分光元件500之间。本实施例中,减光片组700设有对应分光元件500位置的孔710,所述孔710用于可拆卸式安装一块或多块减光片透镜。通过插拔式连接设置,在进行高精度激光加工检测时,可以适应性的选配合适透镜进而获得合适光学检测信号去进一步获得高精度的激光加工质量表征参数。

67.可以理解,本技术为获得更精确波段的光学检测信号,光学检测模块100包括用于进一步筛选一定波长光束的滤波片600,滤波片600容置于光学检测模块外壳200内,设置于分光元件500和光电传感器800之间的光路上,用于进一步选择进入光电传感器800的选定波长区间的光束。且滤波片600紧贴光电传感器800入射面设置,滤波片600与光学检测模块外壳200为插拔式连接,滤波片600通过光学检测模块外壳插槽,插设于光电传感器800和分光元件之间500。本实施例中,所述的光电传感器800为单点光电传感器或者称为光电二极管,通过光电二极管将精确波段的光学检测信号转换为电压值信号表征激光加工质量。

68.实施例7:在一种实施方式中,为增加光学检测模块的集成度和数据监测精确度,本技术光学检测模块100还包括内嵌与光学检测模块外壳200的电路模块900,所述光电传感器800设置在电路模块900上,该电路模块900用于根据述光电传感器800得到的模拟电信号进行滤波去除环境噪声等、放大去除噪声的模拟信号后通过光学检测模块100输出口输出模拟信号,去进行激光加工质量检测。由于传输过程的信号失真和端口数据传输影响,会导致检测数据精度的降低,在一些应用中,光学检测模块100输出口输出模拟信号后续还需要转换为数字信号。所以本技术实施例中光学检测模块100可进一步集成了数字处理模块,进而进行将模拟信号进行模数转换成数字信号,并将数字信号缓存后通过输出口输出调制数字信号。

69.如图1

‑

7,上面的实施例1

‑

7都可以增加显示模块1000,成为一种检测激光加工质量的光学检测系统,该系统包括分光元件500、减光片组700、光电传感器800、电路模块900、

显示模块1000和一体成型的光学检测模块外壳200;

70.分光元件500用于接收检测光束,并将检测光束分成至少两个不同频段的出射光光束;

71.减光片组700用于消减分光元件500出射光的光强;

72.光电传感器800用于接收减光片组700出射光,并输出进行光电转换后的检测电信号;

73.分光元件500、减光片组700、光电传感器800和电路模块900依次排列且全部容置于光学检测模块外壳200内;

74.光电传感器800设置在电路模块900上,电路模块900用于根据述光电传感器800得到的模拟电信号进行滤波、放大后,通过模数转换成数字信号,并将所述数字信号缓存后输出调制数字信号;

75.显示模块用于接收调制数字信号,并通过调制数字信号表征激光加工质量。

76.本技术实施例揭露的检测激光加工质量检测的光学检测系统,具有一体成型的光学检测模块外壳200,通过将分光元件500、减光片组700、光电传感器800和电路模块900全部安装到一体成型的光学检测模块外壳200内,保证了激光加工质量精密度要求,减少了光电传感器因光路差异带来的检测运算误差,提高了光学检测模块对入射光反应外界激光加工面的检测精度。进一步的通过显示模块用于接收调制数字信号,可以更高精度的通过调制数字信号表征激光加工质量。

77.本技术实施例光学检测模块100配合激光加工头1进行检测时,激光加工头1与光学检测模块100配合安装,激光加工头1侧面获取的检测光束可以通过光学检测模块100入口辐射分光元件500上。本技术实施例中,分光元件500可以包括:第一分光元件510、第二分光元件520和第三分光元件530;且第一分光元件510、第二分光元件520和第三分光元件530在检测光束入射方向上依次排列设置,用于获得三个不同频段的出射光光束;其中,第一分光元件510最先接触检测光束,用于折射波长在400nm至700nm区间的可见光辐射信号给减光片组700,透射其他波段的光给第二分光元件520;第二分光元件520用于折射加工激光反射光束或检测激光反射光束给减光片组700,透射剩余波段的光辐射信号给第三分光元件530;第三分光元件530用于折射或全反射波长在1150nm至1700nm区间的红外辐射信号。可以理解,加工激光的波长与实际使用激光器波长相关。加工激光反射信号可以为波长为915nm、1064nm、1080nm等的激光信号。

78.本实施例中,三组分光元件500通过透反镜片实现,进而在检测光束方向上依次排列设置,通过不同的透射光频段选择,进而在检测光束分成三个不同频段的出射光光束。这样在光学检测模块外壳200整个结构底座一次加工成型后,三组分光元件500实现内部多路光束检测时,最大程度的保证三路光学性能偏差的一致性,减少了光电传感器800因光路差异带来的检测运算误差。本领域技术人员可以理解,在一些使用环境中,红外辐射信号适宜区间可以在1150nm至1700nm区间之外进行扩展。在一些使用环境中,可见光辐射信号可以在400nm至700nm区间外扩展。或者相关光辐射信号可以为相关区间的某一段或者某些特定光谱。比如特定蓝光、特定绿光等。本技术实施例通过红外辐射信号、可见光辐射信号、加工激光反射信号三段取值,可以对比表征激光加工质量,进而可以更为精准的进行激光加工件加工点质量检测。

79.在一些实施方式中,还可以在三组分光元件500后面对应设置滤波片600,使得在检测光束方向上更好的获得不同的透射光频段选择。进而分光元件包括:第一分光元件510、第二分光元件520和第三分光元件530;且第一分光元件510、第二分光元件520和第三分光元件530在检测光束入射方向上依次排列设置,且每个分分光元件后还对应设置滤波片600,通过对应的滤波片600获得三个不同频段的出射光光束;其中,第一分光元件510最先接触检测光束,用于获得一定波长区间的光辐射信号,并通过后面设置的第一滤波片610获得波长在400nm至700nm区间的可见光辐射信号给减光片组700,分光其他波段的光给第二分光元件520;第二分光元件520用于获得一定波长区间的光辐射信号,并通过第二滤波片620获得加工激光反射光束或检测激光反射光束给减光片组700,分光剩余波段的光辐射信号给第三分光元件530;三分光元件530用于获得一定波长区间的光辐射信号,并通过第三滤波片630获得波长在1150nm至1700nm区间的红外辐射信号。

80.在一种实施例中,还可以通过将分光元件500设置为多棱镜,比如三棱镜,进而通过多棱镜的每个面进行透射光频段选择,进而获得不同的透射光频段选择。请参阅图6,附图6圆形三棱镜,具有三个面,每个面之间形成一定夹角,进而当一个检测光束通过圆形三棱镜后,会形成三个方向的发射光。而通过每个面的不同光学设置,比如使用不同的掺杂材料或覆膜等,进而通过不同光学特性的镜面后的光,选择性获得不同光频段的光束,用于后续激光加工检测。

81.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1