一种抗折抗压试验机的制作方法

1.本技术涉及抗折抗压试验仪器的领域,尤其是涉及一种抗折抗压试验机。

背景技术:

2.抗折抗压试验机主要用于水泥以及其他非金属材料的抗折抗压强度试验。

3.相关技术中,如公告号为cn206573373u的中国专利中提出了一种抗折抗压试验机,包括工作台,工作台设置抗折夹具,抗压夹具和抗折夹具均固定连接有两根升降杆,每根升降杆螺纹连接有第一丝杆,工作台设置有驱动每根第一丝杆转动的电机,工作台设置有限制每根升降杆转动的限位件,抗压夹具和抗折夹具设置有配合抗压夹具和抗折夹具挤压水泥的挤压件。抗折夹具包括与升降杆固定连接的抗折底座,抗折底座远离升降杆的一侧固定连接有两个第二固定块,两个第二固定块远离抗折底座的一侧设置有两个相互平行的第一固定杆,其中一个第二固定块远离抗折底座的一侧设置第一固定杆。另一个第二固定块设置有第三凹槽。第三凹槽卡接有第三固定块。第二固定块螺纹连接有贯穿第二固定块的第二丝杆。第二丝杆抵接并挤压第三固定块。第三固定块设置有一根第一固定杆。两根第一固定杆相互平行。工作台固定连接有垂直于工作台的第二支撑杆。第二支撑杆远离工作台的一端固定连接有第二水平板。第二水平板靠近第二固定块的一侧固定连接有第二定位块。第二定位块远离第二水平板的一侧固定连接有第四固定块。第四固定块螺纹连接有贯穿第四固定块的第三丝杆。第四固定块卡接有第五固定块。第五固定块设置有平行于第一固定杆的第二固定杆。试验时,将试样放置在两第一固定杆上,靠近地面的第二固定块向远离地面的方向移动,从而使得试样在第一固定杆和第二固定杆作用下断裂,从而实现抗折强度的测定。

4.针对上述中的相关技术,发明人认为存在有如下缺陷,由于第四固定块与第三丝杆螺纹连接,且第五固定块固定块与第四固定块卡接,从而使得抗折试样表面倾斜时,第二固定杆与试样的接触由线接触变为点接触,从而使得试样受力不均,导致试验数据准确性下降。

技术实现要素:

5.为了提高抗折抗压试验机测量试件抗折强度时的数据准确性,本技术提供一种抗折抗压试验机。

6.本技术提供的一种抗折抗压试验机采用如下的技术方案:

7.一种抗折抗压试验机,包括抗折夹具,所述抗折夹具包括上夹具,所述上夹具包括连接板和抵触板,所述连接板与第二定位块连接,所述抵触板与连接板转动连接,且以使抵触板自由端向靠近或远离第二定位块的方向转动。

8.通过采用上述技术方案,抵触板与连接板的转动连接,使得试样表面不平整时,抵触板发生转动,从而使得抵触板与试样抵触时为线接触,使得试样受力均匀,以实现提高抗折抗压试验机测量试件抗折强度时的数据准确性。

9.可选的,所述抗折夹具还包括下夹具,所述下夹具包括底板以及平行间隔设置的第一支撑板和第二支撑板,所述第一支撑板和第二支撑板与底板连接。

10.通过采用上述技术方案,试验时工作人员将试样放置在第一支撑板和第二支撑板上,从而完成试样安装。

11.可选的,所述第一支撑板通过承载板连接有顶板,所述顶板位于第一支撑板远离第二支撑板的一侧,且第一支撑板靠近第二支撑板(330)的侧面与试件可抵触。

12.通过采用上述技术方案,顶板的设置便于工作人员推动试样使得试样端面与顶板抵触,从而实现便于工件定位的目的。

13.可选的,所述顶板沿靠近或远离第一支撑板的方向与承载板滑移连接,所述承载板上设置有用于锁定顶板与承载板滑移距离的锁定件。

14.通过采用上述技术方案,顶板与承载板滑移连接,便于工作人员对不同长度试样进行定位。

15.可选的,所述承载板上固定连接有沿靠近或远离第一支撑板的方向的滑轨,所述顶板与滑轨滑移连接。

16.通过采用上述技术方案,滑轨的设置实现了顶板与承载板的滑移连接。

17.可选的,所述锁定件为锁定螺栓,所述锁定螺栓与顶板螺纹连接,且锁定螺栓与滑轨可抵触。

18.通过采用上述技术方案,转动锁定螺栓,使得锁定螺栓与顶板螺纹连接后与滑轨抵触,从而使得顶板不易继续发生滑移。

19.可选的,所述顶板靠近第二支撑板的侧面设置为弧面。

20.通过采用上述技术方案,顶板弧面的设置,使得抗折试样发生断裂时,顶板不易顶住试样以影响抗折试验数据的准确性。

21.可选的,工作台上开设有凹槽,所述底板上固定连接有与凹槽卡接配合的凸块。

22.通过采用上述技术方案,凸块与凹槽的卡接配合,实现了底板与工作台的可拆卸连接。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.抵触板与连接板的转动连接,使得抗折试样表面倾斜时,抵触板与样抵触的侧面倾斜,从而使得抵触板与抗折试样为线接触,使得抗折试样受力均匀,实现提高抗折试验准确性的目的;

25.2.顶板的设置,便于工作人员将抗折试样与顶板抵触,以便于抗折试样的安装。

附图说明

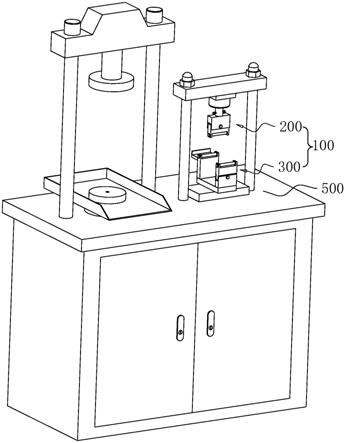

26.图1是本技术的整体结构示意图;

27.图2是本技术的局部爆炸示意图;

28.图3是本技术实施例一的抗折夹具的示意图;

29.图4是本技术实施例二的抗折夹具的示意图;

30.图5是本技术实施例三的抗折夹具的示意图。

31.附图标记说明:100、抗折夹具;200、上夹具;210、连接板;211、卡槽;212、转动轴;220、抵触板;221、抵触子板;222、滚轴;223、限位板;300、下夹具;310、第一支撑板;311、转

轴;312、抵接子板;313、顶板;314、定位板;315、连接槽;320、第二支撑板;330、底板;331、凸块;400、承载板;410、滑轨;411、锁定螺栓;500、工作台;510、凹槽。

具体实施方式

32.以下结合附图1

‑

5对本技术作进一步详细说明。

33.本技术实施例公开一种抗折抗压试验机。

34.实施例一,参照图1,抗折抗压试验机包括抗折夹具100,抗折夹具100包括沿竖直方向依次设置的上夹具200和下夹具300,试样放置在上夹具200和下夹具300之间。

35.参照图2,下夹具300包括放置在工作台500上的底板330。为了便于工作人员对底板330进行定位,底板330靠近工作台500的一侧上焊接有凸块331,工作台500上开设有凹槽510,凸块331与凹槽510卡接配合。在其他实施例中凹槽510可以设置为多边形,以进一步便于底板330定位。

36.参照图3,下夹具300还包括用于承接试样的第一支撑板310和第二支撑板320,且第一支撑板310和第二支撑板320平行间隔设置并均与底板330固定连接,本实施例中第一支撑板310、第二支撑板320与底板330的固定连接选择焊接。

37.第一支撑板310和第二支撑板320均包括抵接子板312和转轴311,抵接子板312一侧与底板330连接,另一侧焊接有两块定位板314。两定位板314上均开设有第一连接孔,转轴311穿入两第一连接孔内,使转轴311架设在两定位板314之间,并与两定位板314转动连接。为了使得转轴311不易脱出第一连接孔,转轴311两端均套设有橡胶圈,橡胶圈与对应的定位板314抵触。试验人员将试样放置在第一支撑板310、第二支撑板320上时,试样与转轴311抵触,从而减小试样与第一支撑板310、第二支撑板320的抵触面积,以使试样断裂时不易被第一支撑板310、第二支撑板320干涉。在其他实施例中,转轴311可与定位板314焊接。

38.上夹具200包括连接板210和抵触板220,连接板210靠近底板330的一侧开设有沿竖直方向的卡槽211,抵触板220一端伸入卡槽211,且抵触板220与卡槽211槽底间隔设置。为了便于工作人员将抵触板220插入卡槽211内,卡槽211两侧均为开口设置,从而使得工作人员安装抵触板220时,可以将抵触板220从一端插入卡槽211内。抵触板220与连接板210上对应开设有衔接孔,一转动轴212伸入衔接孔内,从而实现抵触板220与卡槽211侧壁的转动连接。当试样架设在第一支撑板310、第二支撑板320对应的转轴311上时,控制上夹具200,使得抵触板220与试样抵触,当试样表面倾斜时,抵触板220倾斜,从而使得抵触板220与试样的抵触位置为直线。

39.为了使得抵触板220转动时转动轴212不易脱出连接孔,因此转动轴212两端套设有橡胶圈,橡胶圈与连接板210侧面抵触。

40.抵触板220包括抵触子板221和滚轴222,抵触子板221一侧与连接板210连接,另一侧焊接有两块限位板223,限位板223与定位板314平行设置。两块限位板223上对应开设有第二连接孔,滚轴222穿设于两第二连接孔中,且滚轴222可在两第二连接孔内转动。为了使得滚轴222不易与第二连接孔脱离,滚轴222两端均套设有橡胶圈,橡胶圈与对应的限位板223侧壁抵触。在其他实施例中滚轴222可与限位板223焊接。

41.本技术实施例一种抗折抗压试验机的实施原理为:试验时,将试样放置在两转轴311上,启动抗折抗压试验机,使得滚轴222与试样间距变小,直至滚轴222与试样抵触,并使

试样断裂,从而实现试样抗折强度的测定。

42.实施例二,本实施例与实施例一的区别在于:参照图4,为了便于试验人员安装试样时试样的定位,第一支撑板310上固定连接有承载板400,承载板400远离支撑板的一端固定连接有顶板313,且顶板313位于第一支撑板310远离第二支撑板320的一侧,并与第一支撑板310平行设置。本实施例中,顶板313与承载板400、承载板400与第一支撑板310的固定连接采用焊接。

43.顶板313靠近第一支撑板310的侧面可以为矩形、正方形等形状,但是为了使得顶板313不易干涉试样的断裂,顶板313靠近第一支撑板310的侧面设置为弧面,以使顶板313靠近第二支撑板320的侧面与第一支撑板310之间的间距沿靠近承载板400的方向逐渐减小。另外顶板313的弧面的圆心位于顶板310远离第一支撑板310的一侧。

44.本技术实施例一种抗折抗压试验机的实施原理为:试验时,将试样放置在两转轴311上,并使试样端面与顶板313抵触,启动抗折抗压试验机,使得滚轴222与试样间距变小,直至滚轴222与试样抵触,并使试样断裂,从而实现试样抗折强度的测定。

45.实施例三,本实施例与实施例二的区别在于:承载板400上焊接有沿靠近或远离支撑板方向的两条滑轨410,滑轨410截面为t形,顶板313上开设有与滑轨410配合的连接槽315,以使顶板313可沿滑轨410滑移。

46.承载板400上设置有用于锁定顶板313与承载板400滑移距离的锁定件。锁定件为锁定螺栓411,顶板313上开设有与锁定螺栓411螺纹连接的螺纹孔,当锁定螺栓411与螺纹孔螺纹连接后与滑轨410抵触,从而使得顶板313不易继续沿滑轨410滑移。

47.本技术实施例一种抗折抗压试验机的实施原理为:试验时,根据试样的长度,转动锁定螺栓411使得锁定螺栓411与滑轨410的抵触状态解除,滑移顶板313至合适位置。然后将试样放置在两转轴311上,并使试样端面与顶板313抵触,启动抗折抗压试验机,使得滚轴222与试样间距变小,直至滚轴222与试样抵触,并使试样断裂,从而实现试样抗折强度的测定。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1