用于样本传送系统的通用型接收模块的制作方法

1.本实用新型涉及免疫分析技术领域,具体涉及一种用于样本传送系统的通用型接收模块。

背景技术:

2.全自动免疫分析仪被广泛应用于免疫病理分析检测,具有极大的应用前景,而为提高检测分析效率,通常会采用自动进样系统将载有样本的样本架送入分析仪的样本仓中,检测人员只需将样本架放入进样系统即可,相对减少对分析仪的操作,缩短内部空间暴露时间。

3.现有技术中进样系统大多集成设置于分析仪上,其空间局限性较大,难以独立使用,适应不同的使用环境,并且很难实现多台分析仪联机检测。

技术实现要素:

4.为解决上述问题,本实用新型提供了一种用于样本传送系统的通用型接收模块,能够以外接形式配合分析仪使用,并能够确保样本架能够精准送入分析仪的样本仓中或回收样本架,降低人工操作频率。

5.为实现上述目的,本实用新型技术方案如下:

6.一种用于样本传送系统的通用型接收模块,其关键在于:包括壳体和活动设置于该壳体内的周转小车,壳体上开设至少两个操作口;

7.所述周转小车具有端部敞口且水平设置的暂存槽,壳体内设有用于驱动周转小车在各操作口之间移动的第一驱动机构,所述周转小车上设有用于驱动样本架在暂存槽内水平直线移动的第二驱动机构。

8.采用以上方案,使用时主要利用操作口将进样系统中的传输模块与分析仪的样本仓进行衔接,样本架送入时,传输模块送来的样本架通过操作口进入周转小车的暂存槽中,第一驱动机构带动周转小车切换位置,到达正对样本仓的操作口处,再利用第二驱动机构将样本架部分送入样本仓中,配合样本仓中的中转机构即可将样本架逐一送入各放置槽中,样本架回收时,各动作机构反向运转即可,使用时,本技术的接收模块放置于分析仪侧部,与样本仓中的中转机构正对即可,而不必集成到分析仪上,可以根据现场情况灵活布局。

9.作为优选:所述壳体底部具有沿其长度方向设置的第一导轨,第一导轨上具有与其滑动配合的第一滑块,所述周转小车固设于该第一滑块上,所述第一驱动机构包括沿第一导轨长度方向设置的第一皮带,以及用于驱动第一皮带运转的第一电机,所述第一滑块与第一皮带相连。采用以上方案,有利于提高周转小车整体移动的平稳性,且便于实施,同时降低实施成本和难度。

10.作为优选:所述第二驱动机构包括第二皮带和用于驱动第二皮带运转的第二电机,其中第二皮带沿暂存槽水平设置。采用以上方案,利用第二皮带形成输送轨道,带动样

本架在暂存槽内直线运动,并能够辅助样本仓滑出或滑入一段长度,而不必设置复杂的辅助机构,相对而言具有更好的可靠性。

11.作为优选:所述壳体内具有与操作口一一对应设置的防错装置,所述防错装置常态下遮挡至少部分对应的操作口。采用以上方案,通过防错装置,可有效防止在暂存槽未与操作口正对时,仍有样本架通过操作口进入壳体内,进而造成操作故障,即提高模块工作的可靠性。

12.作为优选:所述防错装置为弹簧销结构,所述弹簧销结构包括沿操作口宽度方向设置的销轴,所述销轴通过弹簧活动设置于壳体上。采用以上方案,有利于提高防错装置的可靠性,防止意外触碰导致操作口处于打开状态。

13.为进一步降低防错装置的实施成本和安装难度,所述防错装置为u形件,所述u形件位于操作口的一侧,其一端与壳体铰接,另一端突出至操作口内。

14.作为优选:所述壳体具有以可拆卸方式设置的透明盖板。采用以上方案,便于观察壳体内部情况,同时根据需要可打开透明盖板进行检修。

15.与现有技术相比,本实用新型的有益效果是:

16.采用本实用新型提供的用于样本传送系统的通用型接收模块,能够满足外接式样本架传送系统的需求,将样本架精准送入分析仪的样本仓中,或从样本仓中回收样本架,便于根据需要合理布局,具有良好的可靠性。

附图说明

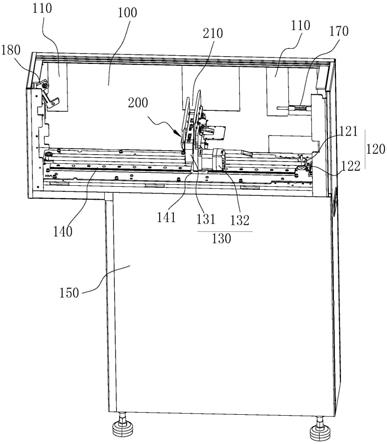

17.图1为本实用新型内部结构示意图;

18.图2为图1的轴测图;

19.图3为本实用新型立体结构示意图;

20.图4为本实用新型的使用状态示意图;

21.图5为本实用新型与样本仓的衔接示意图;

22.图6为中转机构示意图。

具体实施方式

23.以下结合实施例和附图对本实用新型作进一步说明。

24.参考图1至图6所示的用于样本传送系统的通用型接收模块,其主要包括大体呈中空长方体结构的壳体100,以及活动设置于壳体100内的周转小车 200,如图所示,壳体100上开设有至少两个操作口110,周转小车200具有端部敞口且水平设置的暂存槽210,本实施例中,暂存槽210的两端均敞口,以满足不同操作口110的开设位置,与此同时,壳体100内设有用于驱动周转小车200在各操作口110之间移动,以使暂存槽210敞口端部正对操作口 110的第一驱动机构120,周转小车200上设有用于驱动样本架在暂存槽210 内水平直线移动的第二驱动机构130。

25.具体而言,壳体100内底部具有沿其长度方向水平设置的第一导轨140,本实施例中第一导轨140的长度方向与暂存槽210的长度方向相互垂直,操作口110设置于壳体100的长度方向的侧壁上,第一导轨140上具有与其滑动配合的第一滑块141,周转小车200固设于该第一滑块141上,第一驱动机构120和第二驱动机构130均为皮带传动机构,如图所示,第

一驱动机构120 包括沿第一导轨140长度方向设置的第一皮带121,以及用于驱动第一皮带 121运转的第一电机122,第一滑块141与第一皮带121相连,第二驱动机构 130包括第二皮带131和用于驱动第二皮带131运转的第二电机132,其中第二皮带131至少部分水平布置在暂存槽210内,当样本架进入暂存槽210时,即位于第二皮带131上,第二电机132工作,则可带动样本架沿其长度方向移动。

26.为提高本接收模块后期检修便捷性,本实施例中的壳体100具有以可拆卸方式设置的透明盖板160,透明盖板160以扣合方式设置在壳体100顶部,通常采用哑光亚克力板制成,壳体100的底部具有支撑部150,主要起到支撑壳体100的作用,以使其高度与分析仪的样本仓高度相适应。

27.需要注意的是,通常情况下,使用本技术的接收模块时,需要对常规分析仪样本仓620的结构进行改进,主要在传统样本仓620的端头部位设置中转机构610,如图5和图6所示,中转机构610主要包括中转基座611,该中转基座611上具有沿其长度方向设置的中转槽612,中转槽612内外两端敞口,并与样本仓中620各样本架的放置槽平行设置,本实施例中壳体100上仅在同侧的两端各设一个操作口110,安装使用时,其中一个操作口110与传输模块400衔接,而另一个操作口311刚好正对中转槽612的外端。

28.中转槽612与暂存槽210的宽度基本一致,二者宽度均与样本架的宽度相适应,其上设置有中转皮带613,以及用于驱动中转皮带613运转的中转电机614,中转皮带613的安装方式与第二皮带131的安装方式相似,其部分位于中转槽612内,当样本架进入中转槽612上后,则可通过中转电机614驱动中转皮带613运转,从而带动样本架在中转槽612内前后移动,以将其送入样本仓的转运机构630中,或将转运机构630中的样本架回流送入暂存槽 210中,为避免工作时,中转槽612与暂存槽210之间的间隙过大,导致样本架倾斜卡在间隙位置,故具体实施时,在中转槽612的外端设置过渡托辊615。

29.参考图1和图2,为防止周转小车200在移动过程中,尚未正对操作口 110时,传输模块400内仍有样本架通过该操作口110进入壳体100内,或庄专机构610仍将样本架送入壳体100内,均不能被周转小车200所接收,进而导致设备运转故障,为此本实施例中对应该操作口110具有一一对应设置的防错装置,本技术中防错装置为纯机械结构,常态下均至少部分突出到对应的操作口110内,以阻挡样品架通过,其主要依靠周转小车200的顶推触发,使样本架能够顺利通过进入暂存槽210中。

30.具体如图所示,防错装置可以是弹簧销结构170,大体结构即如弹簧销,主要包括沿操作口110宽度方向设置的销轴170,销轴170通过弹簧172活动安装于壳体100上,且销轴170的高度与周转小车200的高度相适应,当周转小车200移动到该位置时,必然需要顶到销轴170,使其收缩之后,暂存槽 210才能正对该操作口110,而当周转小车200移走之后,销轴170复位,即可对形成对该操作口110的止挡,以防止样本架继续进入壳体100内。

31.防错装置还可以是大体呈u形的u形件180,u形件180位于操作口180 靠近壳体100端部的一侧,其上端与壳体100铰接,自然状态下,下端则突出至操作口110的内侧,形成对该操作口110的止挡,当周转小车200滑移到该位置时,同样通过周转小车200的顶推,使其朝壳体100的外端转动,远离操作口110,暂存槽210与操作口110之间则不再有阻挡。

32.参考图1至图6所示的用于样本传送系统的通用型接收模块,使用时主要配合存放回收模块500和传输模块400使用,如图所示,存放回收模块500 和本实用新型接收模块之

间通过传输模块400衔接,同时,接收模块还与分析仪600衔接,壳体100其中一个操作口110正对中转槽612,另一个操作口 110与传输模块400的一个连接口衔接,其工作的大体流程是,存放回收模块 500将待检的样本架通过传输模块400送至接收模块中,再通过接收模块送入中转槽612,再通过样本仓620中转运机构630逐一送到各放置槽中,回收时,转运机构630将各完检的样本架送到中转槽612中,再通过中转机构610配合通过操作口110将其送入暂存槽210中,周转小车200反向动作,并通过传输模块400返送至存放回收模块500中即可。

33.最后需要说明的是,上述描述仅仅为本实用新型的优选实施例,本领域的普通技术人员在本实用新型的启示下,在不违背本实用新型宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1