一种用于检测支撑装置支撑面的检测装置及检测方法与流程

1.本发明属于检测技术领域,更具体地,涉及一种用于检测支撑装置支撑面的检测装置及检测方法。

背景技术:

2.在车辆加工工艺中,为了便于舱门和内、外蒙皮的安装,舱体在焊接完成后通常通过吊装至支撑装置上,以对舱体进行舱门的安装及内、外蒙皮的粘铆,这样可以使得舱门离地搁置,以便于腾出一定的空间使得相关工装或者设备完成相应的工艺。

3.相关技术中,支撑装置包括多个相互独立的支撑架,多个支撑架平行间隔布置,各支撑架的顶部具有两个间隔布置的支撑板,从而通过多个共面的支撑板实现对舱体的水平支撑。在通过支撑装置对舱体进行支撑加工之前,需要提前检测整个装置的支撑面的平面度,即检测多个支撑板是否共面,从而保证后续对舱体的水平支撑。该检测方法具体是通过直尺测量各支撑面的高度来检测支撑面的平面度。

4.然而,在加工现场由于支撑装置是固定在水泥地面上,水泥地面往往存在各种凸凹的现象,且直尺的精度为1mm,达不到支撑装置的平面度的检测误差不超过0.5mm的要求,使得通过测量各支撑面的高度来检测支撑面的平面度的误差较大,且检测精度达不到要求。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供了一种用于检测支撑装置支撑面的检测装置及检测方法,其目的在于降低支撑面的平面度的检测误差,提高测量精度,由此解决平面度的检测误差较大、测量精度较低的技术问题。

6.第一方面,本发明提供了一种用于检测支撑装置支撑面的检测装置,所述检测装置包括水准仪和刻度组件;

7.所述刻度组件包括高度尺、钢直尺和连接件,所述高度尺的基座用于搁置在支撑装置的支撑板上,所述高度尺的刻度条和所述钢直尺平行布置,且所述高度尺的刻度条和所述钢直尺通过所述连接件连接在一起,所述高度尺的刻度条的基准线和所述钢直尺的基准线共面,所述水准仪布置在所述高度尺的一侧,以读取所述钢直尺上的读数。

8.可选地,所述连接件包括套帽和多个连接螺栓,所述高度尺的刻度条的顶部和所述钢直尺的顶部均同时插装在所述套帽中,且所述高度尺的刻度条和所述钢直尺贴合在一起,多个所述连接螺栓均插装在所述套帽中,以夹紧所述高度尺的刻度条和所述钢直尺。

9.可选地,所述连接螺栓为蝶形螺钉。

10.可选地,所述检测装置还包括光源,所述光源布置在所述钢直尺的正上方,以照明所述钢直尺。

11.可选地,所述钢直尺的精度为0.2

‑

0.5mm。

12.第二方面,本发明提供了一种用于检测支撑装置支撑面的检测方法,所述检测方

法基于第一方面所述的检测装置,所述检测方法包括:

13.将所述水准仪置于所述支撑装置的一侧,且所述水准仪和所述支撑装置间隔布置;

14.通过所述连接件连接所述高度尺的刻度条和所述钢直尺,并使得所述高度尺的刻度条的基准线和所述钢直尺的基准线共面;

15.将所述高度尺的基座依次放置在各所述支撑板上,通过所述水准仪对所述钢直尺进行读数,得到多个数据a1、a2、

…

、a

n

,各所述数据对应一个所述支撑板;

16.对多个数据进行误差处理,以检测所述支撑装置的支撑面的平面度。

17.可选地,所述通过所述水准仪对所述钢直尺进行读数,包括:

18.对所述水准仪进行调平;

19.对所述水准仪进行粗调和细调,以对所述钢直尺进行读数。

20.可选地,所述对所述水准仪进行粗调和细调,以对所述钢直尺进行读数,包括:

21.在各所述支撑板上多次对所述水准仪进行粗调、细调和读数,得到多个初级数据b1、b2、

…

、b

m

,且a

n

=(b1+b2+

…

+b

m

)/m。

22.可选地,所述对多个数据进行误差处理,以检测所述支撑装置的支撑面的平面度,包括:

23.计算相邻两个所述数据的误差,所述误差δ=|a

n

‑

a

n

‑1|;

24.取最大所述误差为δ

max

,取最小所述误差为δ

min

;

25.令误差区间δh=δ

max

‑

δ

min

,当所述误差区间δh≤0.5mm,说明所述支撑装置的支撑面的平面度满足要求,否则,则不满足要求。

26.可选地,所述钢直尺的量程为0

‑

300mm。

27.本发明实施例提供的技术方案带来的有益效果是:

28.对于本发明实施例提供的一种用于检测支撑装置支撑面的检测装置,在对支撑装置的支撑面进行平面度检测时,首先,将水准仪置于支撑装置的一侧,且水准仪和支撑装置间隔布置。然后,通过连接件连接高度尺的刻度条和钢直尺,并使得高度尺的刻度条的基准线和钢直尺的基准线共面,从而通过高度尺和连接件实现对钢直尺的支撑和固定,使得钢直尺能垂直于各支撑板布置,便于水准仪的读数。另外,钢直尺的精度不超过.mm,从而在精度上满足支撑装置的平面度的检测误差不超过.mm的要求,从而减小测量误差。

29.接着,将高度尺的基座依次放置在各支撑板,通过水准仪对钢直尺进行读数,通过水准仪能够以水准仪提供的读数面为基准面,避免基准面凹凸(无法保证水平)而产生误差,且以此基准面与各支撑板的板面的差值来判断各支撑面是否共面,避免了以水泥地面为基准面的测量误差。最后,对多个数据进行误差处理,以检测支撑装置的支撑面的平面度。

30.也就是说,本发明提供的检测装置通过利用水准仪和钢直尺的配合来便捷检测支撑装置的支撑面(多个支撑板之间形成的)的平面度,以判断各支撑板是否共面,能够提高检测精度和减小检测误差,避免了使用直尺精度差以及水泥地面为基准面的测量误差大的技术问题。

附图说明

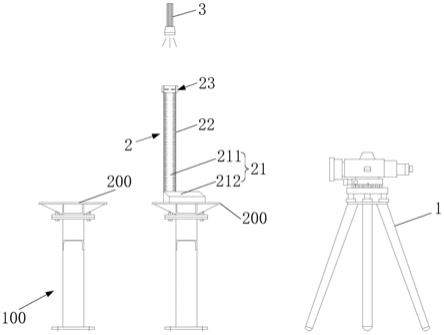

31.图1是本发明实施例提供的一种用于检测支撑装置支撑面的检测装置的使用示意图;

32.图2是本发明实施例提供的刻度组件的结构示意图;

33.图3是本发明实施例提供的刻度组件的俯视图;

34.图4是本发明实施例提供的一种用于检测支撑装置支撑面的检测方法的流程图。

35.图中各符号表示含义如下:

36.1、水准仪;2、刻度组件;21、高度尺;211、刻度条;212、基座;22、钢直尺;23、连接件;231、套帽;232、连接螺栓;3、光源;100、支撑装置;200、支撑板。

具体实施方式

37.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

38.图1是本发明实施例提供的一种用于检测支撑装置支撑面的检测装置的使用示意图,如图1所示,检测装置包括水准仪1和刻度组件2。

39.图2是本发明实施例提供的刻度组件的结构示意图,如图2所示,刻度组件2包括高度尺21、钢直尺22和连接件23,高度尺21的基座212用于搁置在支撑装置100的支撑板200上,高度尺21的刻度条211和钢直尺22平行布置,且高度尺21的刻度条211和钢直尺22通过连接件23连接在一起,高度尺21的刻度条211的基准线和钢直尺22的基准线共面,水准仪1布置在高度尺21的一侧,以读取钢直尺22上的读数。

40.对于本发明实施例提供的一种用于检测支撑装置支撑面的检测装置,在对支撑装置100的支撑面进行平面度检测时,首先,将水准仪1置于支撑装置100的一侧,且水准仪1和支撑装置100间隔布置。然后,通过连接件23连接高度尺21的刻度条211和钢直尺22,并使得高度尺21的刻度条211的基准线和钢直尺22的基准线共面,从而通过高度尺21和连接件23实现对钢直尺22的支撑和固定,使得钢直尺22能垂直于各支撑板200布置,便于水准仪1的读数。另外,钢直尺22的精度不超过0.5mm,从而在精度上满足支撑装置100的平面度的检测误差不超过0.5mm的要求,从而减小测量误差。

41.接着,将高度尺21的基座212依次放置在各支撑板200,通过水准仪1对钢直尺22进行读数,通过水准仪1能够以水准仪1提供的读数面为基准面,避免基准面凹凸(无法保证水平)而产生误差,且以此基准面与各支撑板200的板面的差值来判断各支撑面是否共面,避免了以水泥地面为基准面的测量误差。最后,对多个数据进行误差处理,以检测支撑装置100的支撑面的平面度。

42.也就是说,本发明提供的检测装置通过利用水准仪1和钢直尺22的配合来便捷检测支撑装置100的支撑面(多个支撑板200之间形成的)的平面度,以判断各支撑板200是否共面,能够提高检测精度和减小检测误差,避免了使用直尺精度差以及水泥地面为基准面的测量误差大的技术问题。

43.需要说明的是,塔尺和高度尺21的测量精度均为1mm,达不到检测要求的精度,因

此读数需要以钢直尺22为读数对象。

44.图3是本发明实施例提供的刻度组件的俯视图,如图3所示,连接件23包括套帽231和多个连接螺栓232,高度尺21的刻度条211的顶部和钢直尺22的顶部均同时插装在套帽231中,且高度尺21的刻度条211和钢直尺22贴合在一起,多个连接螺栓232均插装在套帽231中,以夹紧高度尺21的刻度条211和钢直尺22。

45.在上述实施方式中,通过连接螺栓232的插装便于高度尺21的刻度条211和钢直尺22的连接。

46.示例性地,套帽231可以为铝制结构件。

47.在本实施例中,连接螺栓232为蝶形螺钉。

48.在上述实施方式中,蝶形螺钉便于插装,使得套帽231便于脱插。

49.再次参见图1,检测装置还包括光源3,光源3布置在钢直尺22的正上方,以照明钢直尺22。

50.在上述实施方式中,光源3能够提高钢直尺22四周的亮度,便于水准仪1的读数。

51.示例性地,该光源3可以为自然光,如正对厂房门窗,也可以为照明灯,还可以是手电筒(包括手机手电筒功能)。

52.可选地,钢直尺22的精度为0.2

‑

0.5mm,从而可以提高检测精度。

53.本发明提供的检测装置具有如下优点:

54.1、本检测装置结构简单、制作方便,成本低廉,满足支撑装置100的平面度检测需求。另外本检测装置可多次使用,满足特殊场合使用要求,操作简单便捷。

55.2、本检测装置使用不另外增加人工成本,大大降低了特殊作业场合的检测成本。

56.图4是本发明实施例提供的一种用于检测支撑装置支撑面的检测方法的流程图,如图4所示,该检测方法基于上述检测装置,该检测方法包括:

57.s401、将水准仪1置于支撑装置100的一侧,且水准仪1和支撑装置100间隔布置。

58.需要说明的是,在放置水准仪1时,应该旋转三个角螺旋使圆水准器气泡居中,从而使得水准仪1水平放置。

59.s402、通过连接件23连接高度尺21的刻度条211和钢直尺22,并使得高度尺21的刻度条211的基准线和钢直尺22的基准线共面。

60.示例性地,将套帽231同时套装在高度尺21的刻度条211和钢直尺22的顶部,并旋拧蝶形螺钉,使得两者紧固连接在一起。

61.s403、将高度尺21的基座212依次放置在各支撑板200上,通过水准仪1对钢直尺22进行读数。

62.步骤s403中,得到多个数据a1、a2、

…

、a

n

,各数据对应一个支撑板200。

63.容易理解的是,n为支撑板200的个数。

64.步骤s403包括:

65.(1)、对水准仪1进行调平。

66.(2)、在各支撑板200上多次对水准仪1进行粗调、细调和读数,得到多个初级数据b1、b2、

…

、b

m

,且a

n

=(b1+b2+

…

+b

m

)/m。

67.在上述实施方式中,通过多次测量得到初级数据,且对多个初级数据进行取平均值,能够减少数据a

n

的误差,避免读数错误。

68.在本实施例中,m可以为3次,在高度尺21置于同一支撑板200上时,进行3次读数,并取3次读数的平均值作为各支撑板200相对于水准仪1的数据a

n

。

69.容易理解的是,各读数的数值即为相对应的支撑板200和水准仪1的读数面之间的高度差。

70.需要说明的是,读数包括预读数和检测读数,其中,预读数包括:瞄准钢直尺22,用水准仪1的光学粗瞄准器粗略地瞄准目标,双眼同时观测,一只眼睛注视瞄准口内的十字丝,一只眼睛注视目标,转动望远镜,使十字丝和目标重合。

71.检测读数包括:用望远物镜、望远目镜精确瞄准目标,拧紧制动手轮,转动望远镜调焦手轮,是目标清晰地成像在分划板上,这时眼睛作上下左右的一定,目标像与分划板刻线应无任何相对位移,即无视差存在。然后转动微动手轮,使望远镜精确瞄准目标,进行读数。

72.s404、对多个数据进行误差处理,以检测支撑装置100的支撑面的平面度。

73.在本实施例中,步骤s404包括:

74.(1)、计算相邻两个数据的误差,误差δ=|a

n

‑

a

n

‑1|。

75.(2)、取最大误差为δ

max

,取最小误差为δ

min

。

76.(3)、令误差区间δh=δ

max

‑

δ

min

,当误差区间δh≤0.5mm,说明支撑装置100的支撑面的平面度满足要求,否则,则不满足要求。

77.在上述实施方式中,通过获取误差区间能够将各支撑板200进行关联,从而得到较为准确的误差,并通过该误差与阈值进行对比,进而判断出该支撑装置100的多个支撑板200之间是否满足平面度要求。

78.需要说明的是,当误差区间δh≤0.5mm,则说明各支撑板200的顶面接近共面,能够实现对舱体的水平支撑。当误差区间δh>0.5mm时,说明支撑装置100的支撑板200布置精度不达标,应该对支撑板200进行调整,直至平面度满足上述检测。

79.可选地,钢直尺22的量程为0

‑

300mm。

80.在上述实施方式中,钢直尺22的量程为0

‑

300mm,能够使得水准仪1和支撑板200的高度差满足该量程,且便于读数。

81.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1