一种适用于密闭空间火灾条件下的气溶胶采样预处理系统

1.本发明涉及一种适用于密闭空间火灾条件下的气溶胶采样预处理系统,主要用于开展核设施火灾条件下的气溶胶实验,同时本发明也适用于气溶胶(粉尘)相关实验的取样测量。

背景技术:

2.乏燃料后处理是实现核燃料闭合循环的关键步骤,它能充分利用铀资源、安全妥善管理放射性废物,对于核能的可持续发展具有重要意义。火灾是威胁乏燃料后处理厂正常运行的重要安全隐患,环保部最新发布的《乏燃料后处理设施安全要求》试行版中,对火灾事故下的放射性源项控制提出了明确要求,通风系统的设计需要充分考虑火灾事故下的放射性源项控制能力。目前国际上和国内运行的乏燃料后处理厂普遍采用purex流程,主要包括切割、溶解、分离收集及固化等工艺流程。其中共去污与钚纯化是purex流程中的关键环节,主要利用磷酸三丁酯(tbp)/稀释剂通过溶剂萃取法从乏燃料溶解液中回收钚和铀。萃取剂作为一种易燃有机溶剂,当出现泄漏并遇明火或高温时,容易发生燃烧进而引起火灾,并有可能经由通风系统蔓延至其他工艺隔间,造成火灾事故的进一步扩大。火灾条件下工艺隔间内由于温度升高而呈现正压环境,气空间中含有大量放射性碳烟类气溶胶、有机溶剂小液滴以及有机物燃烧产生的水蒸汽,火灾燃烧产生的碳烟类放射性气溶胶,在火焰羽流的携带作用以及空间温度场的驱动下,会发生宏观迁移运动,同时受到惯性力和热泳力的作用,这些气溶胶还可能沉降在墙体壁面上,从而导致气空间中的气溶胶浓度水平呈现一定的分布规律。准确掌握火灾条件下的气溶胶参数及浓度分布对于通风过滤系统设计至关重要,对此开展深入的基础研究,有助于提升乏燃料后处理厂通风系统对火灾事故的应对能力。

3.气空间气溶胶浓度测量主要依赖于专用的采样预处理及测量系统,国内外对于气溶胶取样器的研究开始于上个世纪40、50年代。早期针对气溶胶取样器进行研究主要是为了采集大气中人体可吸入的气溶胶,如k.r.may的设计,此类取样器的原理及外观类似化工上所用的洗气瓶,只能针对常温常压的大气环境进行取样,且取样效率随取样流量的变化有很大的波动,并且用液体对大气中的气溶胶进行捕获,无法进行精确的测量。后来,abraham koblin和baltimore发明了一种气溶胶取样器,专利号us 3001402,针对主要由液体化合物或自然界中的有机化合物产生的蒸汽中的有机气溶胶,该取样器也是用液体来捕获可溶性的有机气溶胶,但是无法控制取样过程中因冷凝造成的损失,且无法在较大的取样流量下进行取样。benjamin y.h.liu和kenneth t.whitby发明了一种两级静电气溶胶采样器,专利号us 3520172,该取样器主要通过离子脉冲使气溶胶带电,然后让带电的气溶胶通过电场,发生定向移动,最后被收集面捕获。该取样器可以很好的避免气溶胶损失,但是由于气溶胶粒径大小不一,速度不同,所以所需的电场范围以及收集面大小很难控制,且该取样器无法用于蒸汽取样。a.khlystov、g.p.wyers和j.slanina设计了一种依靠蒸汽喷射带走空气中的气溶胶,然后将含气溶胶的蒸汽进行冷凝,对凝液中的气溶胶进行测量的取

样方式,该取样方式需要多级的蒸汽喷射才能确保气溶胶绝大部分被蒸汽携带,因此结构复杂,此外蒸汽的凝液可能会附着在一些设备的壁面,造成取样损失,无法保证取样精度。中国辐射防护研究院针对气溶胶取样管道中粒子损失进行了实验研究,当取样气体湍流程度越强,气溶胶的损失越大,因此在大取样流量下,如何避免气溶胶损失是一个难点。徐月、付嫚等人发明了一种适用于高温高压高湿管路环境的气溶胶采样装置,专利号cn 201935838 u,该装置采用迎流取样的方式,针对存在气流流动的管路内的气溶胶采用,阀门在取样上游控制取样流量,阀门作为节流复杂装置,会造成气溶胶的滞留损失,而且该装置整体有较高的耐压要求,提高了装置的整体加工要求,而且其尾气排放过程是一个带压气体的喷放过程,具有一定的危险性。综上所述,针对密闭空间火灾条件下,不同取样流量下,对气溶胶进行无损取样一直是一个工程难题。

技术实现要素:

4.本发明的目的是为了能够对密闭火灾空间这样一个复杂热工环境中的气溶胶进行有效、可控、安全的取样,同时使样品气体满足气溶胶测量仪器的测量条件。

5.本发明的目的是这样实现的:包括取样器、设置在辅助支持台架上的电加热烘箱、温控仪、冷凝器、干燥管和流量计、设置在取样器端部取样管、设置在电加热烘箱内的气溶胶滞留装置,取样管的端部穿过电加热烘箱和气溶胶滞留装置后与冷凝器器连接,冷凝器的出口与干燥管连接,干燥管的端部与流量计连接,在取样器端部与辅助支持台架之间的取样管上缠绕有加热带。

6.本发明还包括这样一些结构特征:

7.1.所述取样器包括相互连接的锥形入口段、圆柱形主腔室和出口段、设置在圆柱形主腔室下方的旁通回路,取样管设置在圆柱形主腔室中间位置且端部穿出出口段。

8.2.旁通回路包括与主腔室连通的旁通管、设置在旁通管端部的微型过滤器、设置在微型过滤器内的金属纤维毡、设置在微型过滤器下端的调节阀。

9.3.所述冷凝器包括设置在冷却水箱、循环水泵、冷凝管,所述冷凝管与冷却水箱侧壁外管相连,循环水泵置于冷却水箱中,将水箱中的冷却水泵入冷凝管中,实现冷却水的循环,在冷凝管的底部设置带刻度的凝液收集装置。

10.4.所述干燥管包括圆柱形透明塑料容器、球形分子筛、变色硅胶,球形分子筛和变色硅胶分别填充于圆柱形透明塑料容器,其中变色硅胶填充于出口处。

11.与现有技术相比,本发明的有益效果是:本发明结构简单,布局紧凑,占用空间小。通过合理的取样器结构设计优化,采用取样器对样品气体进行降压限流,同时实现了取样时避免样品气体中气溶胶的损失,保证了样品的真实性和有效性。通过不同装置的串联布置,实现了对密闭空间火灾条件中的气溶胶进行有效、可控、安全的取样目的。

附图说明

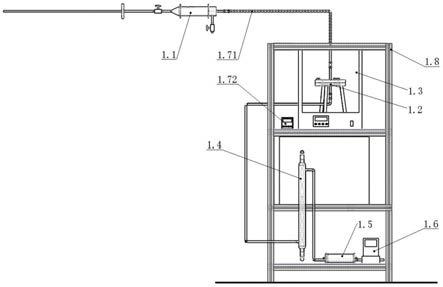

12.图1为气溶胶取样预处理系统的整体结构图。

13.图2为取样器的横截面图。

14.图3为冷凝器的横截面图。

15.图4为冷凝管结构图。

16.图5为干燥管结构图。

具体实施方式

17.下面结合附图与具体实施方式对本发明作进一步详细描述。

18.本发明的系统主要由取样器1.1、气溶胶滞留装置1.2、电加热烘箱1.3、冷凝器1.4、干燥管1.5流量计1.6和温控系统1.71、1.72组成。各部件采用由高压向低压、由高温向低温的策略串联布置。

19.所述的取样器1.1包括锥形入口段1.11、圆柱形主腔室1.12、旁通管1.13、微型过滤器1.14、金属纤维毡1.15、出口段1.16和调节阀1.17。所述的锥形入口段1.11为特定尺寸的结构设计,该结构采用优化设计的孔口尺寸、锥角及整体长度。特定的孔口设计能够保证上游气流在孔口处形成临界流动,一方面在下游取样环境压力改变或者波动时尽可能减小对取样流量的影响,另一方面能够有效避免气溶胶在孔口处的节流损失,与此同时,气体在孔口处的节流效应降低了气体压力,满足下游测量仪器对气体压力的测量要求;锥形入口段1.11的锥角和整体长度设计能够保证气体再膨胀过程中避免出现边界层分离的现象,保证了圆柱形主腔室1.12内气体流速的均匀性和稳定性。所述的旁通管1.13、微型过滤器1.14与过滤器末端的调节阀1.17共同组成旁通回路。旁通管1.13与圆柱形主腔室1.12的特定连接位置以及旁通管的管径经优化设计,一方面能够确保圆柱形主腔室1.12内气体流场的均匀性及稳定性,进而确保进入下游的样品气体的真实性,另一方面通过调整调节阀的开度能够确保圆柱形主腔室1.12内的恒定微正压以及相应的旁通流量,以满足下游测量仪器对取样气体压力及流量的要求,与此同时,旁通气体流经微型过滤器1.14,气体中的气溶胶被过滤器内的多层金属纤维毡1.15所滞留,避免污染大气。所述的出口段1.16的设置特定尺寸的取样管,一方面确保样品气体在管内的流动速度,避免气体流速慢导致气溶胶在管内的沉降以及气体流速过快导致的取样滤膜破损,另一方面管的截面积确保进入管内气体的均匀性和真实性。取样管伸入圆柱形主腔室1.12内的特定长度经优化设计,避免因伸入过长,所取气体还未达到均匀、稳定流动状态造成的取样失真,同时避免因伸入过短,取样管对流场的影响以及气溶胶惯性移动所造成的取样失真。

20.锥形入口段1.11、圆柱形主腔室1.12、旁通管1.13和出口段1.16的外形、结构及尺寸是优化设计的结果。锥形入口段1.11与圆柱形主腔室1.12,圆柱形主腔室1.12与出口段1.16均通过法兰相连接,用密封件加以密封,防止漏气,便于拆卸、组装以及更换部件。旁通管1.13与圆柱形主腔室1.12采用焊接方式连接。旁通管1.13与微型过滤器1.14,微型过滤器1.14与调节阀1.17间均采用卡套接头连接。

21.锥形入口段1.11与待测的密闭火灾环境通过不锈钢管相连,而圆柱形主腔室1.12内为常压,因此待测环境与取样器内形成较大的压降,使得待测气体通过锥形入口段1.11时为高速的临界流动,满足如下关系:

22.p1>p

cr

>p0(1)

[0023][0024]

式中,p1为待测环境压力,mpa;p

cr

为临界压力,mpa;p0为取样器内压力,mpa;c

fc

为

待测气体流速(临界流速),m/s;k为待测气体绝热系数;r

g

为气体常数,j/(mol

·

k);t1为待测气体温度,k。

[0025]

待测气体高速流入锥形入口段1.11,能够避免因重力沉降所造成的气溶胶损失,当待测气体流经锥形入口段1.11进入圆柱形主腔室1.12时,由连续性方程(式3)和能量方程(式4)可知,气体在锥形入口段1.11内扩压减速,这使得待测气体的流动趋于稳定平缓,湍流转变为层流,极大减少气体内气溶胶因与壁面发生碰撞而造成的气溶胶沉降损失,并使主腔室内的气溶胶浓度均匀分布,同时气体的部分动能转化为内能,致使待测气体在锥形入口段1.11内过热,避免待测气体在锥段内的冷凝。连续性方程(3)和能量方程(4):

[0026][0027][0028]

式中,a1为锥形入口段截面积;υ1为锥形入口段的入口气体流速;a2为圆柱形主腔室截面积;υ2为圆柱形主腔室入口气体流速;ρ为当地气体密度;υ为当地气体流速;u为当地气体内能;g为当地重力加速度;z为当地高度;p为当地压力。

[0029]

待测气体通过锥形入口段1.11和圆柱形主腔室1.12时扩压减速,并在圆柱形主腔室1.12内充分发展,而后气体一部分通过出口段1.16流入气溶胶滞留装置1.2,另一部分气体通过旁通管1.13流经方形微型过滤器1.14,待测气体中的气溶胶因惯性碰撞和布朗拦截而被过滤器中的金属纤维毡1.15完全捕获,经过滤器后不含气溶胶的气体排入大气。流量分配满足:

[0030]

q=q1+q2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0031]

式中,q为锥形入口段气体流量,kg/s;q1为经取样器1.1流入气溶胶滞留装置1.2的气体流量,kg/s;q2为流经旁通管1.13的气体流量,kg/s;其中q2的大小通过调节阀1.17进行调节,使得q1满足后续气溶胶测量的流量要求。

[0032]

出口段1.16的出口管一部分伸入圆柱形主腔室1.12,处于气相核心中,其伸入长度能够保证在气溶胶可能与出口段壁面因惯性发生碰撞造成气溶胶损失前,将已经稳定平缓的待测气体引出取样器1.1,进入气溶胶滞留装置1.2,确保由取样器获得的待测气体中的气溶胶没有损失,保证测量结果的准确性。

[0033]

所述的气溶胶滞留装置1.2依靠其内部滤膜对来流中的气溶胶进行滞留,完成对待测气体中气溶胶的取样。

[0034]

所述的电加热烘箱1.3用于将气溶胶滞留装置1.2及其连接管加热至高温,防止待测气体通过气溶胶滞留装置时发生冷凝,致使气溶胶在滤膜上结块并堵塞滤膜,进而影响取样流量及气溶胶取样结果的准确性。

[0035]

所述的冷凝器1.4包括冷却水箱1.41、循环水泵1.42、冷凝管1.43。所述的冷凝管1.43采用强化换热设计,以非接触的方式对蒸汽进行冷凝。蒸汽所流经的环形通道经优化设计,一方面增大了换热面积,能够保证蒸汽充分凝结,另一方面尽可能提高不凝性气体的流动速度以减小测量系统的弛豫时间,同时在冷凝管的底部设置带刻度的凝液收集装置1.431,可以通过凝液法实现对蒸汽流量的准确测量。在系统中,冷凝器1.4位于气溶胶滞留

装置1.2下游,避免了蒸汽冷凝对气溶胶取样测量的影响。冷凝管1.43与冷却水箱1.41侧壁外管相连,循环水泵1.42置于冷却水箱1.41中,将水箱中的冷却水泵入冷凝管1.43中,实现冷却水的循环。球形冷凝管1.43的夹层中为样品气体,通过与管内的循环冷却水进行对流换热,将样品气体冷却至常温,满足:

[0036]

m

g

c

pg

(t'

g

‑

t"

g

)η

g

= m

l

c

pl

(t

l

"

‑

t'

l

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0037]

式中,m

g

为样品气体的质量流量,kg/s;c

pg

为样品气体的定压比热,j/(kg

·

℃);t'

g

为样品气体的入口温度,℃;t"

g

为样品气体的出口温度,℃;η

g

为热负荷修正系数;m

l

为冷却水的质量流量,kg/s;c

pl

为样品气体的定压比热,j/(kg

·

℃);t

l

"为冷却水出口温度,℃;t'

l

为冷却水进口温度,℃;其中,要求循环水泵1.42的参数能够保证冷却水流量m

l

。冷凝后的凝液直接进入冷凝管1.43尾部带刻度的凝液收集装置1.431,实现凝液量的实时准确测量。

[0038]

所述的干燥管1.5包括圆柱形透明塑料容器1.51,球形分子筛1.52、变色硅胶1.53。球形分子筛1.52和变色硅胶1.53填充于圆柱形透明塑料容器1.51中,其中变色硅胶1.53填充于圆柱形透明塑料容器1.51的末端。依靠样品气体的扩散,球形分子筛对气体中的水分进行吸收。蓝色的变色硅胶遇水变浅红色(式6),可用于判断样品气体中的水分是否被完全吸收。

[0039]

cocl2(蓝色)+6h2o=cocl2·

6h2o(浅红色)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0040]

所述的流量计1.6用以监测取样流量。

[0041]

所述的温控系统包括加热带1.71和温控仪1.72。加热带1.71用于加热取样器1.1至气溶胶滞留装置1.2之间的管路,防止待测气体发生冷凝。加热带1.71的加热功率和目标温度由温控仪1.72进行控制。

[0042]

所述的电加热烘箱1.3与温度控制系统1.7所组成的加热系统,通过智能温度反馈及控制,使得样品气体自进入系统至气溶胶滞留装置1.2过程中处于恒定过热度的微过热状态,一方面避免了蒸汽凝结导致气溶胶结块,致使取样滤膜堵塞,另一方面降低了取样滤膜的耐温要求。

[0043]

图1所示为气溶胶取样器预处理系统的整体结构示意图,装置从上到下分别为取样器1.1、气溶胶滞留装置1.2、电加热烘箱1.3、冷凝器1.4、干燥管1.5、流量计1.6和温控系统1.71、1.72,整体放置于辅助支持台架1.8上,所有装置采用不锈钢管和直通进行串联。待测环境内的含气溶胶的蒸汽与空气的混合样品气体先经过取样器1.1,实现降压限流,以满足下游仪器的使用条件,然后经由温控仪1.72进行温度控制、加热带1.71进行伴热的管路,进入置于电加热烘箱1.3内的气溶胶滞留装置1.2,实现对样品气体中气溶胶的滞留。经过滤后的样品气体进入冷凝器1.4,对样品中的蒸汽进行冷凝,确保下游流量计1.6的正常工作条件。经冷凝后的样品气体进入干燥管1.5,除去气体中所含的水蒸气及小液滴,确保流量计1.6的准确测量。

[0044]

加热烘箱1.3和温控系统1.71、1.72对气溶胶滞留装置1.2及其上游管路进行加热,防止样品气体在管道和气溶胶滞留装置内冷凝,堵塞滤膜,影响取样结果。流量计1.6用于监测取样流量。

[0045]

图2是取样器1.1的横截面图,由图可知,锥形入口段1.11、圆柱形主腔室1.12和出口段1.13采用法兰连接,连接处用密封件加以密封。主腔室侧壁上有一旁通管1.13,内含金

属纤维毡1.15的方形微型过滤器1.14通过直通与旁通管1.13相接,方形微型过滤器1.14后接一个调节阀1.17,用于控制旁通流量。样品气体以临界速度流入锥形入口段,防止气溶胶在取样器内避免沉积。样品气体在入锥形入口段和圆柱形主腔室内扩压减速,并充分发展,使主腔室内的气溶胶浓度分布均匀。通过控制调节阀来控制旁通流量,进而控制取样器出口流量。旁通管所接的过滤器利用惯性碰撞和布朗拦截使气溶胶完全滞留于金属纤维毡上,避免旁通气体内的气溶胶通入大气污染环境。取样器的所有结构参数均由数值模拟进行设计和优化后确定。

[0046]

图3是冷凝器1.4的横截面图。由图可知,冷却水箱1.41、循环水泵1.42和冷凝管1.43串联。循环水泵用于提供冷却水的循环动力,循环流量能满足样品气体的冷却需求。球形冷凝管内测为冷却水,套层为高温样品气体,依靠对流换热,使样品气体冷却。

[0047]

图4为冷凝管1.43结构图,冷凝管1.43底部的凝液收集装置1.431,可以通过凝液法实现对蒸汽流量的准确测量。

[0048]

图5为干燥管1.5的结构图。球形分子筛1.52和变色硅胶1.53分别填充于圆柱形透明塑料容器1.51,其中变色硅胶填充于出口处,用于判断流经干燥管的气体是否完全干燥。塑料容器的大小及分子筛的装量要满足干燥需求。

[0049]

球形分子筛可为x型载银沸石,也即干燥管1.5采用x型载银沸石作为吸附柱,一方面去除气体中的水分,防止对流量计造成损害,同时能对尾气中的有害气体进行化学吸收和物理吸附,防止对环境造成污染。通过对吸附柱的直径及高度进行优化设计,在满足吸附效率的前提下,使气体的流动阻力最小。干燥管1.5所采用的快速拔插式设计可实现在线更换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1