车载控制电路印制板振动试验工装及试验方法与流程

1.本发明涉及印制板振动试验工装技术领域,具体涉及一种车载控制电路印制板振动试验工装及试验方法。

背景技术:

2.在车载电子设备中,通常工作环境恶劣,如高温、低温、车在行驶过程中的剧烈振动等。为了使车载电子设备在恶劣工作环境下正常工作使用,电路印制板必须做模拟工作环境下的振动试验。车载电子设备中,有多块电路印制板,传统电路印制板振动试验工装为单规格、单品种、平面排列,由于每块印制板尺寸大小、安装孔位均不一样,振动试验时印制板的装夹比较困难。

技术实现要素:

3.针对上述现有技术的不足,本发明所要解决的技术问题是:在印制板的大批量生产的振动试验中,如何匹配不同尺寸大小、安装孔位的印制板,便于大批量的装夹,提高振动试验效率,降低试验成本。

4.为了解决上述技术问题,本发明采用了如下的技术方案:一种车载控制电路印制板振动试验工装,包括两个竖向并平行设置的侧板,在两个侧板之间竖向设有至少一个固定板,该固定板所在平面与两侧板所在平面垂直,其两端与两侧板的内侧可拆卸连接,其至少一侧面设有若干印制板固定螺孔;在所述两侧板的外侧分别设有用于夹紧固定的支脚。

5.进一步的,在所述侧板外侧对应于固定板的位置开设有沉孔,在所述固定板上正对于沉孔的位置设有固定板连接螺孔,在沉孔中设有一内六角螺栓,该内六角螺栓与固定板连接螺孔螺纹配合连接。

6.进一步的,在所述侧板的内侧正对于固定板的位置竖向开设有贯穿侧板上侧和/或下侧的固定板限位槽,所述固定板的端部伸入该固定板限位槽内,并能够沿固定板限位槽滑动及抽出。

7.进一步的,所述固定板的两侧均设有若干印制板固定螺孔。

8.进一步的,还包括若干螺柱,该螺柱一端具有与印制板固定螺孔相配合的螺纹轴,另一端的端部沿其轴向设有螺纹孔,印制板能够通过与该螺纹孔相配合的螺栓固定在该螺柱上,并印制板与固定板之间具有间距。

9.进一步的,所述螺柱的螺纹轴能够与螺纹孔相匹配,多个螺柱能够通过螺纹轴与螺纹孔的配合相连。

10.进一步的,所述固定板为五个,并沿侧板的长度方向间隔分布。

11.进一步的,所述支脚在靠近侧板的两端各设置一个,并通过螺栓可拆卸安装在侧板上,该支脚的底面与侧板的底面平齐。

12.一种车载控制电路印制板的振动试验方法,包括如下步骤:

1)、制作所述固定板,用于固定印制板;2)、根据不同规格的印制板,在固定板上进行排版,使固定板的一侧能够安装至少一种规格的印制板,并印制板在固定板上的投影位于固定板上;3)、根据印制板在固定板上的位置,在固定板上开设印制板固定螺孔;4)、通过若干螺柱将印制板固定于固定板上,并使印制板与固定板之间具有间距;5)、根据试验需求,采用若干螺柱串联设置多层印制板,相邻的印制板之间具有间距;6)、制作两个权利要求1所述的侧板,并竖向设置,在两个侧板的相对侧沿竖向开设固定板限位槽,并在固定板限位槽的槽底开设沉孔,该沉孔贯穿侧板;7)、将安装好印制板的固定板沿固定板限位槽插入两个侧板之间,并通过内六角螺栓固定在侧板上的固定板限位槽内;8)、根据试验需求,沿侧板的宽度方向并排设置多排相互平行的固定板;9)、在侧板的外侧靠近下边缘处通过螺栓安装至少一个支脚,其中支脚的底面与侧板的底面平齐;10)、将安装完成的侧板和固定板放置在振动试验台上,将振动试验台上的压板压紧支脚进行振动试验。

13.相对于现有技术,本发明的有益效果:1、通过制作侧板和固定板形成的支架结构,并在固定板上通过合理的排版,可以灵活的根据印制板的尺寸和规格进行固定,并且可以通过螺栓或螺柱在固定板上固定多层印制板,便于对大批量的不同尺寸和规格的印制板进行振动试验,试验效率高,降低了试验成本。

14.2、通过固定板和侧板的可拆卸连接,使得固定板可以方便的更换,并且固定板上不同的印制板固定螺孔分布能够很好的匹配不同的印制板,在振动试验时,可以灵活的根据试验需求进行不同的印制板振动试验,易于操作。

15.3、用于固定印制板的螺柱具有螺纹轴和螺纹孔,方便串联,可以间隔固定多个印制板,便于大批量的振动试验,提高了试验效率。

16.4、基于该印制板大批量振动试验的工装进行振动试验的方法,通过在固定板的两侧同时安装多层印制板,并且在侧板之间可以设置多层安装有不同尺寸和规格印制板的固定板,便于同时对大批量的印制板进行振动试验,易于操作,试验快捷,效率较高,试验成本低。

附图说明

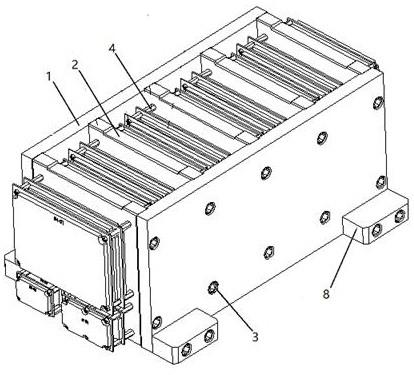

17.图1为实施例的整体组装图;图2为实施例中的固定板结构示意图;图3为实施例中的螺柱结构示意图;图4为实施例中的侧板结构示意图;图5为实施例中的固定板上印制板的安装示意图;图中:1侧板,2固定板,3内六角螺栓,4螺柱,41螺纹轴,42螺纹孔,5固定板连接螺孔,6印制板固定螺孔,7固定板限位槽,8支脚,9沉孔。

具体实施方式

18.下面结合附图和实施例对本发明进一步说明。

19.实施例:如图1

‑

5,一种车载控制电路印制板振动试验工装,包括两个竖向并平行设置的侧板1,在两个侧板1之间竖向设有至少一个固定板2,具体的,所述固定板2为五个,并沿侧板1的长度方向间隔分布。该固定板2所在平面与两侧板1所在平面垂直,其两端与两侧板1的内侧可拆卸连接。实施时,在所述侧板1外侧对应于固定板2的位置开设有沉孔9,在所述固定板2上正对于沉孔9的位置设有固定板连接螺孔5,在沉孔9中设有一内六角螺栓3,该内六角螺栓3与固定板连接螺孔5螺纹配合连接。在所述侧板1的内侧正对于固定板2的位置竖向开设有贯穿侧板1上侧和/或下侧的固定板限位槽7,所述固定板2的端部伸入该固定板限位槽7内,并能够沿固定板限位槽7滑动及抽出,以方便更换固定板2。在具体应用时,也可根据实际的试验需求,设置不同数量的固定板2。

20.在固定板2的至少一侧面设有若干印制板固定螺孔6。本实施例采用在所述固定板2的两侧均设有若干印制板固定螺孔6,该固定螺孔的分布根据待固定的印制板的规格和尺寸预设。还包括若干螺柱4,该螺柱4一端具有与印制板固定螺孔6相配合的螺纹轴41,另一端的端部沿其轴向设有螺纹孔42,印制板能够通过与该螺纹孔42相配合的螺栓固定在该螺柱4上,并印制板与固定板2之间具有间距。所述螺柱4的螺纹轴41能够与螺纹孔42相匹配,多个螺柱4能够通过螺纹轴41与螺纹孔42的配合相连。多个螺柱4串联连接使固定板2的两侧均能够设置有多层印制板,并印制板与螺柱4交替设置,且相邻的印制板之间具有间距,以防止印制板在振动试验过程中发生干扰或碰撞,以更好的由多个印制板中筛选出合格的印制板。

21.为了便于将侧板1固定在振动试验台上,在所述两侧板1的外侧分别设有用于夹紧固定的支脚8。所述支脚8在靠近侧板1的两端各设置一个,并通过螺栓可拆卸安装在侧板1上,该支脚8的底面与侧板1的底面平齐,以提高其稳定性。

22.基于上述工装结构,本发明提出一种车载控制电路印制板的振动试验方法,包括如下步骤:首先制作所述固定板2,用于固定印制板。

23.根据不同规格的印制板,在固定板2上进行排版,使固定板2的一侧能够安装至少一种规格的印制板,并印制板在固定板2上的投影位于固定板2上,以防止印制板与侧板1之间发生碰撞而损坏,固定板2的尺寸适配于安装的印制板,并能够适配于所有尺寸和规格的印制板,以提高通用性。

24.根据印制板在固定板2上的位置,在固定板2上开设印制板固定螺孔6。

25.通过若干上述具有螺纹轴41和螺纹孔42的螺柱4将印制板固定于固定板2上,并使印制板与固定板2之间具有间距。

26.根据试验需求,采用若干螺柱4串联设置多层印制板,相邻的印制板之间具有间距。

27.制作两个所述侧板1,并竖向设置,在两个侧板1的相对侧沿竖向开设固定板限位槽7,并在固定板限位槽7的槽底开设沉孔9,该沉孔9贯穿侧板1。

28.将安装好印制板的固定板2沿固定板限位槽7插入两个侧板1之间,并通过内六角

螺栓3固定在侧板1上的固定板限位槽7内。

29.根据试验需求,沿侧板1的宽度方向并排设置多排相互平行的固定板2。

30.在侧板1的外侧靠近下边缘处通过螺栓安装至少一个支脚8,其中支脚8的底面与侧板1的底面平齐。

31.将安装完成的侧板1和固定板2放置在振动试验台上,将振动试验台上的压板压紧支脚8进行振动试验。

32.采用本发明,通过制作侧板和固定板形成的支架结构,并在固定板上通过合理的排版,可以灵活的根据印制板的尺寸和规格进行固定,并且可以通过螺栓或螺柱在固定板上固定多层印制板,便于对大批量的不同尺寸和规格的印制板进行振动试验,试验效率高,降低了试验成本。

33.通过固定板和侧板的可拆卸连接,使得固定板可以方便的更换,并且固定板上不同的印制板固定螺孔分布能够很好的匹配不同的印制板,在振动试验时,可以灵活的根据试验需求进行不同的印制板振动试验,易于操作。

34.用于固定印制板的螺柱具有螺纹轴和螺纹孔,方便串联,可以间隔固定多个印制板,便于大批量的振动试验,提高了试验效率。

35.基于该印制板大批量振动试验的工装进行振动试验的方法,通过在固定板的两侧同时安装多层印制板,并且在侧板之间可以设置多层安装有不同尺寸和规格印制板的固定板,便于同时对大批量的印制板进行振动试验,易于操作,试验快捷,效率较高,试验成本低。

36.最后需要说明的是,以上实施例仅用以说明本发明的技术方案而非限制技术方案,尽管申请人参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,那些对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1