一种非接触式管道流动矿浆浓度在线装置及检测方法与流程

1.本发明涉及矿浆质量浓度在线检测领域,尤其涉及一种非接触式管道流动矿浆浓度在线装置及检测方法。

背景技术:

2.目前,矿浆浓度的检测方法主要有核子密度计、超声波密度计、浓度壶称重等,其中核子密度计和超声波密度计均可实现非接触式检测,但核子密度计存在的核辐射废料处理等问题;超声波密度计因要求传感器具有全密封性、耐磨性、高透声和耐腐蚀性,在工业应用中故障率高、需要经常标定,维护和检修工作量大。普通的浓度壶称重法虽然应用广泛,但存在人工劳动强度大、检测数据不及时,特别是当高浓度矿浆时,不同人工手法差异导致浓度误差较大,而采用管道采样机与称重配合的方法,具有采样准确性不高,特别是带压力矿浆管路,设备取样的误差较大,且称重清洗设备需要经常维护等问题。

技术实现要素:

3.本发明所要解决的技术问题是提供一种检测准确性高、故障率低的非接触式管道流动矿浆浓度在线装置。

4.本发明所要解决的另一个技术问题是提供一种非接触式管道流动矿浆浓度在线检测方法。

5.为解决上述问题,本发明所述的一种非接触式管道流动矿浆浓度在线装置,包括运输矿浆的管道,其特征在于:所述管道的底部均布有数个置于水平地面上的管道固定承重支点和一台地磅式电子秤;所述地磅式电子秤通过数据传输线连有浓度数据处理显示器,该地磅式电子秤的顶部与所述管道的外壁相接触,其底部与所述水平地面相接。

6.所述管道固定承重支点呈三角形,由钢筋混凝土制成。

7.管道的底部按每9~12m布设一个管道固定承重支点,且地磅式电子秤替代其中一个管道固定承重支点。

8.所述地磅式电子秤的准确精度为0.1公斤。

9.一种非接触式管道流动矿浆浓度在线检测方法,包括以下步骤:

⑴

初始数据测试与输入:空管时地磅式电子秤称取的重量计为m0;管道中加满流动水时地磅式电子秤称取的重量计为m1;测定矿浆中固定物料的真比重为p,将测试获得的m1、m0、p初始数据输入到浓度数据处理显示器中;

⑵

管道中矿浆浓度在线测试:设定初始误差系数r=1,所述地磅式电子秤称取的管道实时重量m,通过数据传输线传输至所述浓度数据处理显示器中,通过在线输出质量浓度数据模型计算并输出矿浆质量浓度值;所述在线输出质量浓度数据模型为c=r

×

p

×

(m

‑

m1)/((p

‑

1)

×

(m

‑

m0));式中:c为在线输出质量浓度,单位为%;

⑶

检测系统的在线误差系数校正:在相同的p条件下,步骤

⑵

检测系统输出的矿浆质量浓度为

……

,同时实验室以同一人三次人工同步取样测试管道中的平均矿浆浓度作为真实的矿浆质量浓度为

……

;根据数次测试矿浆质量浓度与真实矿浆质量浓度计算并重新输入误差系数r;误差系数r的计算模型为;

⑷

生产应用阶段:区间管道及管道中矿浆重量通过所述地磅式电子秤进行称重,并通过数据传输线传输至所述浓度数据处理显示器,通过步骤

⑵

的数据模型自动计算后在显示器中显示实时在线检测的矿浆浓度。

10.本发明与现有技术相比具有以下优点:1、本发明通过设置管道水平承重支点、地磅式电子秤,地磅式电子秤通过数据传输线与浓度数据处理显示器相连,并通过建立在线输出质量浓度数据模型及误差系数校正,避免了人工取样和浓度壶测量浓度过程中工人劳动强度大、检测频次低的问题,解决了传统的接触式管道矿浆浓度计故障率高、受矿浆性质影响较大等问题。

11.2、采用本发明在线检测方法检测的管道矿浆浓度准确性高、受矿浆性质影响较小,故障率低等优点,特别是质量浓度超过50%的矿浆检测准确性、稳定性和实效性更高。

附图说明

12.下面结合附图对本发明的具体实施方式作进一步详细的说明。

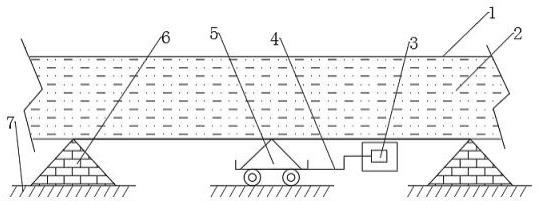

13.图1为本发明的结构示意图。

14.图中:1—管道;2—运输矿浆;3—浓度数据处理显示器;4—数据传输线;5—地磅式电子秤;6—管道固定承重支点;7—水平地面。

具体实施方式

15.如图1所示,一种非接触式管道流动矿浆浓度在线装置,包括运输矿浆2的管道1。管道1的底部均布有数个置于水平地面7上的管道固定承重支点6和一台地磅式电子秤5;地磅式电子秤5通过数据传输线4连有浓度数据处理显示器3,该地磅式电子秤5的顶部与管道1的外壁相接触,其底部与水平地面7相接。

16.其中:管道固定承重支点6呈三角形,由钢筋混凝土制成。

17.管道1的底部按每9~12m布设一个管道固定承重支点6,且地磅式电子秤5替代其中一个管道固定承重支点6。

18.地磅式电子秤5的准确精度为0.1公斤。该地磅式电子秤5的底部是上下可浮动调节的软连接轮,三角形是电子秤与管道的接触连接点。

19.一种非接触式管道流动矿浆浓度在线检测方法,包括以下步骤:

⑴

初始数据测试与输入:空管时地磅式电子秤5称取的重量计为m0;管道中加满流动水时地磅式电子秤5称取的重量计为m1;测定矿浆中固定物料的真比重为p,将测试获得的m1、m0、p初始数据输入到

浓度数据处理显示器3中。

20.⑵

管道中矿浆浓度在线测试:设定初始误差系数r=1,地磅式电子秤5称取的管道1实时重量m,通过数据传输线4传输至浓度数据处理显示器3中,通过在线输出质量浓度数据模型计算并输出矿浆质量浓度值。

21.在线输出质量浓度数据模型为c=r

×

p

×

(m

‑

m1)/((p

‑

1)

×

(m

‑

m0));式中:c为在线输出质量浓度,单位为%。

22.⑶

检测系统的在线误差系数校正:在相同的p条件下,步骤

⑵

检测系统输出的矿浆质量浓度为

……

;同时实验室以同一人三次人工同步取样测试管道中的平均矿浆浓度作为真实的矿浆质量浓度为

……

:具体过程为采用三次人工取样、称重、烘干、再称重的方式获得数据,将三次数据平均后即得。

23.根据数次测试矿浆质量浓度与真实矿浆质量浓度计算并重新输入误差系数r。

24.误差系数r的计算模型为。

25.⑷

生产应用阶段:区间管道及管道中矿浆重量通过地磅式电子秤5进行称重,并通过数据传输线4传输至浓度数据处理显示器3,通过步骤

⑵

的数据模型自动计算后在浓度数据处理显示器3中显示实时在线检测的矿浆浓度。

26.本发明的检测装置与方法是借助高压矿浆管道在各管道固定承重支点6的受力均匀性原理进行测试的。

27.实施例1一种非接触式管道流动矿浆浓度在线检测方法,包括以下步骤:

⑴

初始数据测试与输入:空管时地磅式电子秤5称取的重量计为m0=50kg;管道中加满流动水时地磅式电子秤5称取的重量计为m1=150kg;测定矿浆中固定物料的真比重为p=3,将测试获得的m1、m0、p初始数据输入到浓度数据处理显示器3中。

28.⑵

管道中矿浆浓度在线测试:设定初始误差系数r=1,地磅式电子秤5称取的管道1实时重量m,单位为kg;通过数据传输线4传输至浓度数据处理显示器3中,通过在线输出质量浓度数据模型计算并输出矿浆质量浓度值。

29.在线输出质量浓度数据模型为c=1.5(m

‑

150)/(m

‑

50)。

30.⑶

检测系统的在线误差系数校正:在相同的p条件下,步骤

⑵

检测系统输出的矿浆质量浓度为=51.56%,=54.87%,=60.92%;同时实验室以同一人三次人工同步取样测试管道中的平均矿浆浓度作为真实的矿浆质量浓度为=50.00%,=55.00%,=60.00%。

31.根据数次测试矿浆质量浓度与真实矿浆质量浓度计算并重新输入误差系数r=

0.9853。

32.⑷

生产应用阶段:区间管道及管道中矿浆重量通过地磅式电子秤5进行称重,单位为kg;并通过数据传输线4传输至浓度数据处理显示器3,通过步骤

⑵

的数据模型自动计算后在浓度数据处理显示器3中显示实时在线检测的矿浆浓度c=1.4853*(m

‑

150)/(m

‑

50)。

33.经检测,实施例1所述的一种非接触式管道矿浆浓度在线检测方法,测试的电子秤称重重量m=200kg,则浓度数据处理显示器3中显示的矿浆实时检测矿浆质量浓度为49.51%。该检测装置在生产应用中维护方便,且故障率较低,装置维护检修工作量小,输出的矿浆质量浓度检测结果更加稳定可靠。

34.对比例1采用传统的超声波密度计,利用介质对声波的吸收进而造成能量的消散,其消耗程度与介质的密度有关的特性,以及矿浆密度与浓度的关系进行检测。

35.采用超声波密度计对实施例1同一矿浆进行浓度检测,经测定矿浆质量浓度为48.93%。与实施例1相比,超声波密度计受气泡和固体颗粒粒度变化的影响较大,且设备维护较为频繁。

36.对比例2采用传统的人工浓度壶检测法,人工通过管道排空阀采取一定量的管道矿浆,并将矿浆倒入浓度壶中,在密度秤上可以获得矿浆密度,再根据密度与浓度关系获得矿浆浓度。

37.采用人工浓度壶检测法对实施例1同一矿浆进行浓度检测,经测定矿浆质量浓度为49%。与实施例1相比,人工取样和浓度测量存在严重的滞后性和偶然性,且不同工人的取样和称重误差差异较大,人工劳动强度大,且无法实现矿浆浓度的实时显示。

38.实施例2一种非接触式管道流动矿浆浓度在线检测方法,包括以下步骤:

⑴

初始数据测试与输入:空管时地磅式电子秤5称取的重量计为m0=150kg;管道中加满流动水时地磅式电子秤5称取的重量计为m1=310kg;测定矿浆中固定物料的真比重为p=2.5,将测试获得的m1、m0、p初始数据输入到浓度数据处理显示器3中。

39.⑵

管道中矿浆浓度在线测试:设定初始误差系数r=1,地磅式电子秤5称取的管道1实时重量m,单位为kg;通过数据传输线4传输至浓度数据处理显示器3中,通过在线输出质量浓度数据模型计算并输出矿浆质量浓度值。

40.在线输出质量浓度数据模型为c=(2.5/1.5)*(m

‑

310)/(m

‑

150)。

41.⑶

检测系统的在线误差系数校正:在相同的p条件下,步骤

⑵

检测系统输出的矿浆质量浓度为=23.15%,=27.19%,=30.33%;同时实验室以同一人三次人工同步取样测试管道中的平均矿浆浓度作为真实的矿浆质量浓度为=22.00%,=26.00%,=29.00%。

42.根据数次测试矿浆质量浓度与真实矿浆质量浓度计算并重新输入误差系数r=

0.9520。

43.⑷

生产应用阶段:区间管道及管道中矿浆重量通过地磅式电子秤5进行称重,单位为kg;并通过数据传输线4传输至浓度数据处理显示器3,通过步骤

⑵

的数据模型自动计算后在浓度数据处理显示器3中显示实时在线检测的矿浆浓度c=1.5867*(m

‑

310)/(m

‑

150)。

44.经检测,实施例1所述的一种非接触式管道矿浆浓度在线检测方法,测试的电子秤称重重量m=340kg,则浓度数据处理显示器3中显示的矿浆实时检测矿浆质量浓度为25.05%。该检测装置在生产应用中维护方便,且故障率较低,装置维护检修工作量小,输出的矿浆质量浓度检测结果更加稳定可靠。

45.对比例3采用超声波密度计对实施例2同一矿浆进行浓度检测,经测定矿浆质量浓度为26.50%。与实施例2相比,超声波密度计受气泡和固体颗粒粒度变化的影响较大,且设备维护较为频繁。

46.对比例4采用人工浓度壶检测法对实施例2同一矿浆进行浓度检测,经测定矿浆质量浓度为26.00%。与实施例2相比,人工取样和浓度测量存在严重的滞后性和偶然性,且不同工人的取样和称重误差差异较大,人工劳动强度大,且无法实现矿浆浓度的实时显示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1