脆性材料动态断裂扩展韧度测试方法

1.本发明涉及材料性能检测方法,具体涉及一种脆性材料动态断裂扩展韧度测试方法。

背景技术:

2.随着浅部资源的枯竭与地表空间的日益减少,资源开采和地下空间开发等工程逐渐进入深地,深地工程的建设和运营与作为主体及支护材料的岩石和混凝土密切相关。

3.这些材料在高速冲击荷载作用下易发生脆性断裂破坏,其失稳破坏过程受断裂参数的控制,特别是动态断裂扩展韧度。动态断裂扩展韧度是反映裂纹高速扩展的重要参数,与断裂平动速度和断裂转动速度密切相关。

4.目前常用于测试岩石类脆性材料断裂扩展韧度的方法以高速摄像法为主,但试样破坏前后的形心距难以准确测定,导致试样的断裂平动速度难以求出,很大程度是依赖于数据处理经验,这使得断裂扩展韧度的测量结果误差极大,不能够对理解岩石的动态断裂破坏机理起到良好的参考作用。

5.有鉴于此,需要提供一种脆性材料动态断裂扩展韧度测试方法。

技术实现要素:

6.本发明的目的是提供一种脆性材料动态断裂扩展韧度测试方法,其能够准确确定断裂体在试样断裂前后的几何中心间距的变化及完全断裂角的大小,具有良好的测试精度。

7.为实现以上发明目的,本发明提供一种脆性材料动态断裂扩展韧度测试方法,包括如下步骤:a)制备具有直切槽的试样,在所述试样的观测面上喷印点阵参考系;b)对所述试样进行三点弯加载实验,并利用数字图像测量装置测量所述点阵参考系中各散点沿水平方向以及竖直方向的位移量,以得出散点水平方向位移量云图和散点竖直方向位移量云图;c)利用所述数字图像测量装置和计算机确定由所述试样断裂形成的完全断裂角的大小以及通过几何关系确定两个断裂体在该试样断裂前的几何中心,并将所述几何中心标定为观测点,结合所述散点沿水平方向的位移量云图以及散点沿竖直方向的位移量云图确定所述观测点完全断裂前后沿水平方向以及竖直方向的位移量;d)计算所述试样(1)在断裂过程中的单位面积耗散能,并结合所述试样(1)的性能参数以及所述三点弯加载实验的加载参数得出所述试样(1)的动态断裂扩展韧度。

8.具体地,步骤a)中的所述直切槽设于所述试样上某一侧面的中部,并沿该侧面的宽度方向贯穿所述试样。

9.进一步具体地,步骤a)中所述点阵参考系的建立步骤包括:

10.a)清理所述观测面,并喷涂底层涂层;

11.b)在所述底层涂层上印戳或喷涂,以形成所述散点,从而建立所述点阵参考系。

12.进一步具体地,步骤b)中所述三点弯加载实验基于霍普金森压杆设备进行,所述

霍普金森压杆设备包括撞击杆、入射杆和透射杆,所述试样夹装于所述入射杆和所述透射杆之间,所述撞击杆撞击所述入射杆,所述入射杆上设有入射杆应变片,所述入射杆应变片与波形采集显示装置连接,以测量所述加载参数,包括入射应变和反射应变;所述透射杆上设有透射杆应变片,所述透射杆应变片与所述波形采集显示装置连接,以测量所述加载参数,包括透射应变。

13.进一步具体地,步骤b)中的所述数字图像测量装置包括高速相机和照明设备,该高速相机与所述波形采集显示装置以及所述计算机电连接,以实现该高速相机与所述波形采集显示装置的同步触发,并实时采集所述观测面的数字图像。

14.进一步具体地,所述计算机中包括cad软件以及dic分析与计算软件以用于确定所述完全断裂角大小、几何中心的位置以及所述几何中心的位移量。

15.进一步具体地,步骤(4)中的所述单位面积耗散能由所述试样的入射能、反射能、透射能、所述试样的两个所述断裂体的位移动能以及断裂区面积得出。

16.进一步具体地,所述入射能根据所述入射杆的入射杆横截面积、入射杆弹性模量、所述入射应变和所述入射杆纵波波速得出;所述反射能根据所述入射杆横截面积、所述入射杆弹性模量、所述反射应变和所述入射杆纵波波速得出;所述透射能根据所述透射杆的透射杆横截面积、透射杆弹性模量、所述透射应变和所述透射杆纵波波速得出;所述断裂体的位移动能由所述断裂体的平移动能以及转动动能得出。

17.进一步具体地,所述试样的性能参数包括泊松比、弹性模量、裂纹扩展速度、试样纵波波速和试样剪切波波速

18.进一步具体地,所述动态断裂扩展韧度根据所述单位面积耗散能以及所述性能参数得出。

19.本发明的脆性材料动态断裂扩展韧度测试方法,其以在试样的观测面上采用喷涂印戳的方法形成点阵参考系,并利用数字图像测量装置对试样断裂过程中点阵参考系内的各散点的位移量进行测量,形成散点水平方向位移量云图和散点竖直方向位移量云图;随后利用该数字图像测量装置并通过几何关系确定出试样断裂后受形成的两个断裂体各自的几何中心,以能够根据散点水平方向位移量云图和散点竖直方向位移量云图准确地得到两个断裂体的几何中心在试样断裂过程中的位移量,即间距变化,从而能够准确地得到试样的断裂平动速度,从而能够具有良好的测量精度;此外,由于点阵参考系是涂印于试样的观测面上,因此,一方面,能够使得参考系的布置不受试样尺寸大小的影响;另一方面,在试样受到撞击载荷而断裂的过程中,涂印的点阵参考系不会因为受到撞击而脱落,且涂印形成的点阵参考系对于试样的结构强度的影响极小,因而能够更为稳定以及准确地获取到点阵参考系中的散点的位移量,使得散点水平方向位移量云图和散点竖直方向位移量云图更为精确,能够达到提高测量精度的目的。

20.本发明实例的其它特征和优点将在随后的具体实例方式部分予以详细说明。

附图说明

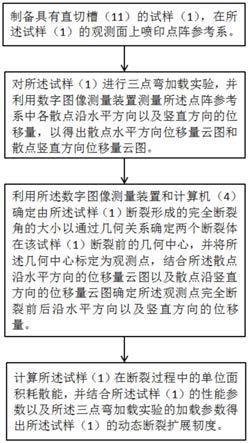

21.图1是本发明脆性材料动态断裂扩展韧度测试方法的一个实例的流程图;

22.图2是本发明脆性材料动态断裂扩展韧度测试方法的一个实施例中实验装置示意图;

23.图3是本发明脆性材料动态断裂扩展韧度测试方法的一个实施例中试样的正视图;

24.图4是本发明脆性材料动态断裂扩展韧度测试方法的一个实施例中试样的剖视图;

25.图5是本发明脆性材料动态断裂扩展韧度测试方法的一个实施例中试样的观测面示意图;

26.图6是本发明脆性材料动态断裂扩展韧度测试方法中的试样断裂前后对比图;

27.图7是本发明脆性材料动态断裂扩展韧度测试方法中的散点水平方向位移量云图;

28.图8是本发明脆性材料动态断裂扩展韧度测试方法中的散点竖直方向位移量云图;

29.图9是本发明脆性材料动态断裂扩展韧度测试方法中的几何中心(观测点)沿水平方向和沿竖直方向的位移量变化图。

30.附图标记说明

[0031]1‑

试样

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

‑

直切槽

[0032]

21

‑

撞击杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

‑

入射杆

[0033]

221

‑

入射杆应变片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23

‑

透射杆

[0034]

231

‑

透射杆应变片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ3‑

波形采集显示装置

[0035]4‑

计算机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51

‑

高速相机

[0036]

52

‑

照明设备

具体实施方式

[0037]

以下结合附图对本发明实施例的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明实施例,并不用于限制本发明实施例。

[0038]

如图1所示,本发明所提供的一种脆性材料动态断裂扩展韧度测试方法,包括如下步骤:a)、制备具有直切槽11的试样1,在试样1的观测面上喷印点阵参考系;b)、对试样1进行三点弯加载实验,并利用数字图像测量装置测量点阵参考系中各散点沿水平方向以及竖直方向的位移量,以得出散点水平方向位移量云图和散点竖直方向位移量云图;c)、利用数字图像测量装置和计算机4确定由试样1断裂形成的完全断裂角的大小以通过几何关系确定两个断裂体在该试样1断裂前的几何中心,并将几何中心标定为观测点,结合散点沿水平方向的位移量云图以及散点沿竖直方向的位移量云图确定观测点完全断裂前后沿水平方向以及竖直方向的位移量;d)、计算试样1在断裂过程中的单位面积耗散能,并结合试样1的性能参数以及三点弯加载实验的加载参数得出试样1的动态断裂扩展韧度。

[0039]

本发明的脆性材料动态断裂扩展韧度测试方法,其以在试样1的观测面上采用喷涂印戳的方法形成点阵参考系,并利用数字图像测量装置对试样1断裂过程中点阵参考系内的各散点的位移量进行测量,形成如图7所示的散点水平方向位移量云图和如图8所示的散点竖直方向位移量云图;随后利用数字图像测量装置并通过几何方法确定出试样1在断裂后受形成的两个断裂体各自的几何中心,以能够根据散点水平方向位移量云图和散点竖直方向位移量云图准确地得到两个断裂体的几何中心在试样断裂过程中的位移量,即两几

何中心的间距变化,从而能够准确地得到试样的断裂平动速度,从而能够具有良好的测量精度;此外,由于点阵参考系是喷涂于试样的观测面上,因此,一方面,能够使得参考系的布置不受试样1的尺寸大小的影响;另一方面,在试样1受到撞击载荷而断裂的过程中,喷涂的点阵参考系不会因为受到撞击而脱落,且喷涂形成的点阵参考系对于试样1的结构强度的影响极小,因而能够更为稳定以及准确地获取到点阵参考系中的散点的位移量,使得散点水平方向位移量云图和散点竖直方向位移量云图更为精确,能够达到提高测量精度的目的。

[0040]

如图2所示,在本发明所提供的脆性材料动态断裂扩展韧度测试方法的一种实施例中,对试样1的三点弯加载实验基于霍普金森压杆设备进行,具体地,霍普金森压杆设备包括撞击杆21、入射杆22和透射杆23,试样1夹装于入射杆22和透射杆23之间,其中撞击杆21通过撞击入射杆22对试样1施加压载,使得试样1产生裂纹直至断裂;透射杆23用于承托试样1,透射杆23与试样1接触的一端形成有凹槽结构,在凹槽结构的两侧形成有试样承托部用以承托试样1;需要注意的是,在进行三点弯加载实验时需要保证撞击杆21、入射杆22和透射杆23的对中性,并保证试样1在断裂过程中不会产生相对于入射杆22和透射杆23的整体偏移,从而能够方便计算试样断裂过程中的总耗散能。具体地,在入射杆22上设有入射杆应变片221,入射杆应变片221与波形采集显示装置3连接,以测量加载参数,包括入射应变ε

i

(t)、反射应变ε

r

(t);透射杆23上设有透射杆应变片231,透射杆应变片231与波形采集显示装置3连接,以测量加载参数,包括透射应变ε

t

(t)。

[0041]

在本发明所提供的脆性材料动态断裂扩展韧度测试方法的一种实施例中,步骤(1)中的直切槽11设于试样1上某一侧面的中部,并沿该侧面的宽度方向贯穿试样1。具体地,可如图3和图4所示,将试样1设置为半圆盘试样,且直切槽11优选设于半圆盘试样上平面的中部,并沿半圆盘试样的厚度方向贯穿该半圆盘试样,在该半圆盘试样夹装于入射杆22和透射杆23之间时,半圆盘试样上的平面与透射杆23上的试样承托部上设置的支撑点相接触,且要保证直切槽11能够处于两试样承托部之间;半圆盘试样上的曲面与入射杆22相接触,且曲面与入射杆22相接触的位置优选设置在直切槽11的深度方向上,以使得试样1受到撞击时易于产生裂纹,且不易产生相对于入射杆22和透射杆23的整体偏移。

[0042]

具体地,在本发明所提供的脆性材料动态断裂扩展韧度测试方法的一种实施例中,裂纹扩展韧度的测量基于数字图像测量装置进行,如图2所示,数字图像测量装置包括高速相机51和照明设备52,该高速相机51与波形采集显示装置3以及计算机4电连接,以实现该高速相机51与波形采集显示装置3的同步触发,并实时采集观测面的数字图像。高速相机51安装在距试样1的观测面中心法线1m的位置处,调整镜头表面与观测面平行,并根据试样1的尺寸和工作距离等合理设置高速相机51的参数,以保证拍摄物像(观测面)清晰并位于相机靶面的中心,且该高速相机51优选为能够实现微秒级的高速拍摄,因此,高速相机51的拍摄速度应达到70000

‑

700000帧/秒,例如拍摄速度可优选为100000帧/秒,以方便将散点的位移量变化与时间相关联;照明设备52可设置为2盏高速相机专用led点光源高强照明灯,并分别安置试样1的两侧,且保证与试样1的观测面的距离为20cm以上,以在拍摄过程提供稳定的光源;其中,计算机4中包括cad软件、dic(digital image correlation,数字图像相关技术)分析及计算软件,cad软件用于确定试样1断裂后形成的完全断裂角以及两个断裂体各自的几何中心,dic(digital image correlation,数字图像相关技术)分析及计算

软件用于确定图像中点阵参考系中各散点的位移量,以绘制出如图7所示的散点水平方向位移量云图和如图8所示的散点竖直方向位移量云图。

[0043]

动态断裂扩展韧度测量的具体方法可如下所示:

[0044]

首先,如图5所示,在试样1的观测面上建立点阵参考系,建立点阵参考系时,需要先对观测面进行清理,清理完成后对整个观测面进行喷涂,以形成底层涂层,喷涂材料优选为哑光材料,以防止反光量过大使得计算机4中的dic分析软件不能清楚准确地识别出散点;待底层涂层凝固干燥后,在底层涂层上以印戳或喷涂的方式形成散点以建立点阵参考系,需要注意的是,需要保证底层涂层的涂料颜色与散点的颜色有较高的对比度,例如涂料颜色为白色,则散点的颜色应选择红色、黑色或紫色等,特别地,散点需要随机分布,以保证散点能够随试样1的形变而产生位移,且还需要保证散点呈现在数字图像中的大小不小于高速相机51像素颗粒大小的3倍,使得计算机4中的dic分析软件能够清楚准确地识别出散点,从而通过dic分析软件分析高速相机51在三点弯加载实验中拍摄的点阵参考系中各散点的位移量,绘制出如图7所示的散点水平方向位移量云图和如图8所示的散点竖直方向位移量云图,其中u表示水平方向,正值表示水平方向的正方向,负值表示水平方向的负方向;v表示竖直方向,正值表示竖直方向的正方向,负值表示竖直方向的负方向。

[0045]

其次,如图6所示,对高速相机51所拍摄到的第一张试样1完全断裂的照片(数字图像)进行处理,利用cad软件标定出试样1断裂后所形成的两个断裂体(图6中虚线所示)各自的几何中心,从而能够通过将断裂后的图片与未受到加载时的原始照片进行对比,得到在试样1断裂前两个断裂体的几何中心各自所处的位置,以及试样1的完全断裂角θ。然后,将试样1断裂前两个断裂体的几何中心各自所处的位置与散点水平方向位移量云图和散点竖直方向位移量云图相结合,从而能够得到几何中心沿水平方向的位移量

△

u以及几何中心沿竖直方向的位移量

△

v,从而得到几何中心的移动距离r

oo’,以图6中所示的半圆盘试样一种理想的断裂情况(两断裂体的大小形状以及移动距离r

oo’和转动角度完全一致)为例,若试样1的完全断裂角大小为2θ,则两断裂体的旋转角为θ,则两断裂体的平均旋转角速度ω如下式所示:

[0046][0047]

其中,t指时间,随后测量呈扇形的断裂体的质量m以及扇形断裂体(即试样1)的半径r,以得到每个断裂体的转动惯量i,并通过断裂体的转动惯量i以及旋转角速度ω求得断裂体的转动动能t

rot

,具体计算过程如下式所示:

[0048][0049][0050]

而断裂体的平移动能t

tra

则根据断裂体的几何中心的移动距离r

oo’以及断裂体的质量m求得,具体计算程如下式所示:

[0051]

[0052][0053][0054]

其中,v

t

表示几何中心平均位移速度,最后,由于假设的两个断裂体的大小形状以及移动距离r

oo’和转动角度完全一致,所以,两断裂体的位移动能t如下式所示:

[0055][0056]

再次,需要求得试样1的总吸收能e

a

,以通过总吸收能e

a

与位移动能t得到试样断裂过程中的总耗散能ω,具体计算过程如下:

[0057][0058][0059][0060]

e

a

=e

i

‑

e

r

‑

e

t

[0061]

ω=e

a

–

t

[0062]

其中,e

i

为入射能、e

r

为反射能、e

t

为透射能,入射能e

i

根据入射杆22的入射杆横截面积a

e

、入射杆弹性模量e

e

、入射应变ε

i

(t)和入射杆纵波波速c

e

得出;反射能e

r

根据入射杆横截面积a

e

、入射杆弹性模量e

e

、反射应变ε

r

(t)和入射杆纵波波速c

e

得出;透射能e

t

根据透射杆23的透射杆横截面积a

e

、透射杆弹性模量e

e

、透射应变ε

t

(t)和透射杆纵波波速c

e

得出。

[0063]

最后,测量出断裂区面积记为a,并根据试样断裂过程中的总耗散能ω计算出单位面积耗散能g

dc

计算过程如下式所示:

[0064][0065]

再结合试样1的泊松比v、弹性模量e以及试样1的纵波波速c

p

和剪切波波速c

s

求出动态断裂扩展韧度具体计算过程如下式所示:

[0066][0067][0068]

[0069]

其中,α

p

为和α

s

为无量纲的两个参数。

[0070]

以上结合附图详细描述了本发明实施例的可选实施方式,但是,本发明实施例并不限于上述实施方式中的具体细节,在本发明实施例的技术构思范围内,可以对本发明实施例的技术方案进行多种简单变型,这些简单变型均属于本发明实施例的保护范围。

[0071]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明实施例对各种可能的组合方式不再另行说明。

[0072]

此外,本发明实施例的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明实施例的思想,其同样应当视为本发明实施例所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1