1.本发明涉及透射电子显微镜技术领域,尤其涉及一种基于超薄切片的透射电镜薄膜材料截面样品制备方法。

背景技术:2.通过透射电子显微镜(以下简称透射电镜),可以获得各种小尺寸材料的微观结构与形貌以及化学组分等信息,对纳米材料的研究提供了巨大帮助,极大的推动了纳米科技的发展。透射电镜主要是利用高速运动的电子与样品相互作用并最终穿透样品,而获得放大图像及其他材料微区信息。然而,构成材料的原子本身会对电子的散射比较强烈,因此要高速运动的电子能够顺利穿过材料则要求用于透射电镜观察的样品其厚度需要足够薄,通常低于50nm,甚至更薄。这无疑加大了透射电镜样品制备的难度与制样成本。

3.薄膜材料是原子、分子或者离子通过在基底材料表面沉积而形成的材料,厚度一般为几纳米至数微米。相比薄膜材料的表面(平面)的起伏、晶粒大小等信息外,其截面更能反映薄膜材料的厚度、晶粒大小、生长方向、成分分布与梯度、薄膜材料生长与基地的关系等信息,因此薄膜材料的截面样品制备已是薄膜材料微结构分析的重要环节。在利用透射电镜观察薄膜材料截面时,需要将薄膜材料(必要时连同基底材料)减薄至几十纳米,使得电子能够顺利穿透。为此,人们发展了多种减薄技术,有离子减薄技术、聚焦离子束减薄技术、超薄切片等。聚焦离子束技术制备透射电镜的成本较高(通常需要数千元),且高能的离子束容易造成样品的非晶化及离子注入等现象,同时所获得截面区域较小(通常为几微米),不利于大区域截面样品的获得;而离子减薄技术样品制备难度较高,周期较长而成功率较低,同时样品的观测区域也较小。超薄切片刻意制备出区域相对较大(几十至上百微米)、厚度均匀可控的透射电镜样品。然而,常规的超薄切片用于薄膜材料截面样品制备时,常受限于衬底材料的性质,对于衬底比较硬的薄膜材料,将会引起样品修块与切片时的难度增加,也极大的增加了修块及切片所用钻石刀的损伤的风险,面对动则数万元的钻石刀,其难度与损耗可想而知。

4.针对薄膜材料与衬底结合力较弱的情况,以及无须分析薄膜材料与衬底的生长关系的情况时,为了提高薄膜材料的透射电镜截面样品的制备成功率,降低制样的时间与经济成本,获得高质量与大区域的截面样品,急需提供一种薄膜材料透射电镜截面样品的制备方法。

技术实现要素:5.本发明意在提供一种基于超薄切片的透射电镜薄膜材料截面样品的制备方法,以解决现有的薄膜材料的透射电镜截面样品的制备成功率低,制样的时间长,经济成本高的问题。

6.为达到上述目的,本发明提供如下技术方案:

7.一种薄膜材料透射电镜截面样品的制备方法,其特征在于,包括以下步骤:

8.s1、获取薄膜材料;

9.s2、将所述薄膜材料与目标衬底粘合;

10.s3、将带有薄膜材料的目标衬底进行修块和超薄切片;

11.s4、将超薄切片后的样品转移至透射电镜进行检测。

12.优选地,所述步骤s2包括:

13.s21、制备模具,所述模具上部开口且预留有供生长衬底放置的缺口;

14.s22、将生长衬底放置于缺口,所述生长衬底的薄膜材料朝向所述模具的内腔;

15.s23、向模具的内腔注入树脂并固化,使得生长衬底的薄膜材料与树脂粘合;

16.s24、移除生长衬底和模具,完成薄膜材料转移。

17.优选地,所述步骤s21中,所述模具为类长方体或圆柱体,且由纸板、金属箔或塑料制成。

18.优选地,所述步骤s23中,所述树脂选用环氧树脂。

19.优选地,所述步骤s3中,采用湿切法进行超薄切片,切片厚度为20

‑

50nm。

20.优选地,所述步骤s3中,进行超薄切片时,所述目标衬底的薄膜材料位于其下方。

21.采用上述技术方案,本发明具有如下有益的技术效果:

22.(1)低成本:在本发明中的透射电镜薄膜材料截面样品制备中,前期样品准备中主要耗材为环氧树脂,无其他高成本耗材,成本低于其它透射电镜样品制备方法;而相对于常规的超薄切片,本发明采用环氧树脂作为衬底,硬度低,后续样品修块和切片容易,避免了钻石刀损伤风险,降低了成本。

23.(2)样品损伤小:超薄切片法制备样品过程中,常存在因挤压造成的机械损伤,而不存在因离子束或化学减薄方法而造成的化学损伤如离子注入、成分偏析等现象。因此,该超薄切片制备薄膜材料截面样品法,足可以满足一般情况下,薄膜材料厚度、结晶情况、晶粒尺寸、生长方向、晶相结构、成分分布等微结构信息的解析。

24.(3)样品可观察区域广:相比于离子减薄和fib的薄膜材料截面样品制备,采用本超薄切片制备的薄膜材料截面样品薄区较宽且均匀,可达几十微米,而fib的样品薄区宽度只有数微米,且超薄切片可连续切片而获得多片可供观察的薄膜材料截面样品。而其他制样方法则仅能获得一片薄样品,因此超薄切片制样方法能获得更广的薄区,利于透射电镜观察。

25.需要说明的是,本方法更多适用于获得薄膜材料的样品质量、薄膜材料厚度、晶相结构、高分辨结构等信息,然而对于关注薄膜材料样品与基体的生长关系的情况,则无法满足要求。同时,该方法不适用于薄膜材料与基体结合力很强的情况。

附图说明

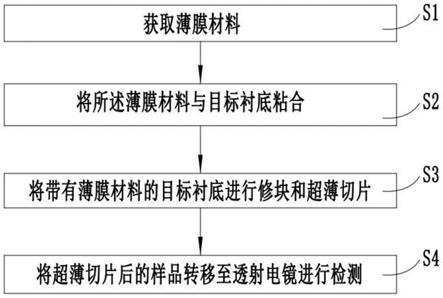

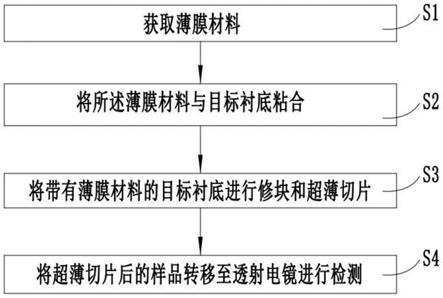

26.图1为本发明实施例提供的一种基于超薄切片的透射电镜薄膜材料截面样品制备方法的流程图;

27.图2为图1中步骤s2的流程示意图;

28.图3为薄膜材料与衬底结合的示意图;其中,(a)为带有薄膜材料的生长衬底形貌图,(b)为带有薄膜材料的目标衬底形貌图;

29.图4为采用本方法获得的薄膜材料截面样品在透射电镜下的实物图。

具体实施方式

30.下面结合附图和实施方式对本发明作进一步的详细说明:

31.如图1所示的,一种基于超薄切片的透射电镜薄膜材料截面样品制备方法,包括以下步骤:

32.s1、获取薄膜材料。

33.优选地,所述薄膜材料带有生长衬底。

34.具体的,薄膜材料为实验或测试准备用的薄膜材料,薄膜材料与衬底应相对易于分离。本实施例通过磁控溅射方法在fto导电玻璃表面生长sb2se3薄膜材料,即生长衬底为fto导电玻璃,薄膜材料为sb2se3薄膜材料,并制备出透射电镜截面样品,以用于薄膜材料厚度、晶粒大小、晶体生长方向、高分辨以及成分分布等信息的研究。生长好的薄膜材料样品如图3(a)所示。

35.s2、将所述薄膜材料与目标衬底粘合。

36.优选地,所述步骤s2包括:

37.s21、制备模具,所述模具上部开口且预留有供生长衬底放置的缺口;

38.s22、将生长衬底放置于缺口,所述生长衬底的薄膜材料朝向所述模具的内腔;

39.s23、向模具的内腔注入树脂并固化,使得生长衬底的薄膜材料与树脂粘合;

40.s24、移除生长衬底和模具,完成薄膜材料转移。

41.优选地,所述步骤s21中,所述模具为类长方体或圆柱体,且由纸板、金属箔或塑料制成。

42.优选地,所述步骤s23中,所述树脂选用环氧树脂。

43.具体的,参考图2,模具的材质宜较软,以方便根据不同的生长衬底调整缺口的大小、形状等,同时方便固定后模具的去除,可选纸板、金属箔或塑料。

44.本实施例采用锡箔纸折叠成“类长方体”的船型模具,模具尺寸约5mm

×

5mm

×

30mm。我们也可以根据实际情况调整模具形状。

45.然后将带有生长衬底的薄膜材料固定于模具上,模具上的定位位置可根据样品的实际情况进行适当的调整,以确保薄膜材料更好的与树脂模块粘接。

46.向模具内填充环氧树脂,注入树脂量以刚刚没过生长衬底为宜,即目标衬底为完全固化后的环氧树脂块。本实施例中,采用的是loctite9462hysol型环氧树脂,该树脂粘度较大,固化速度快,常温下10分钟左右即失去了流动性。为确保薄膜材料与树脂粘接牢固,还可在树脂完全固化前适当用力按压生长衬底使其与树脂块紧密贴合,以提高薄膜材料转移的质量。必要时还可在树脂填充后将其放置于真空器皿中进行抽真空处理,以尽量排除薄膜材料与树脂之间的气泡,以保证薄膜材料和树脂的紧密粘接,从而提高薄膜材料转移质量。树脂在60℃固化24h即可达到完全固化效果。

47.待树脂块干燥完全后将生长衬底从树脂块表面剥离,如此薄膜材料即转移至树脂表面,再将模具去除,即得到薄膜材料转移成功的树脂块。图3(b)所示为转移成功了薄膜材料及完成修块后的树脂块。

48.s3、将带有薄膜材料的目标衬底进行修块和超薄切片。

49.具体的,将带有薄膜材料的树脂块进行修块,修块的方法与常规的超薄切片样品修块一致,修块后的截面以梯形为宜。修块好的样品,进一步进行超薄切片,将带有薄膜材

料样品的树脂装配至超薄切片机,通过修块、切片、捞片、烘干等环节完成超薄切片与样品转移。本实例中,我们采用钻石刀进行修块与切片处理。最终超薄切片的厚度设置为20nm,切片速度为1mm/s。

50.s4、将超薄切片后的样品转移至透射电镜进行检测。

51.具体的,将超薄切片后的样品放入透射电镜中,进行相关检测和实验,测试结果如图4所示。图4(a)所示为切片后的薄膜材料截面与树脂,图中给出了数片连续的样品,由此可见图中适合观察的区域相对很广;图4(b)为薄膜材料的截面的局域放大,可见薄膜材料的厚度约500nm;图4(c)为该样品的高分辨图像,可见清晰的高分辨晶格;图4(d)

‑

图4(f)为薄膜材料截面样品的haadf图像及成分分布情况。以上结果给出了清晰的薄膜材料的厚度、结晶情况、成分分布等信息,同时也反映了该方法用于薄膜材料截面样品制备的能力。

52.以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。