一种高强钢边部缺陷敏感性的评价方法与流程

1.本发明涉及材料检测技术领域,尤其涉及一种高强钢边部缺陷敏感性的评价方法。

背景技术:

2.随着汽车工业快速发展,车体轻量化趋势明显,汽车底盘材料逐渐以热轧高强钢为主体。高强钢在落料过程中会产生边部毛刺及边部裂纹等缺陷,在某些底盘零件(摆臂)的生产过程中会经过冲孔

‑

扩孔翻边工序,冲孔工序也会在孔边缘产生毛刺及裂纹缺陷。因此,在汽车零件的生产流程中,在模具高速冲压下,由于边部毛刺及裂纹缺陷处的应力集中,料片边缘和圆孔处会发生开裂。

3.高强钢板材的边部缺陷敏感性愈发受到关注,通过扩孔试验、胀形试验等可以间接评价高强钢的边部缺陷敏感性,但在上述试验的试验条件下,凸模运行速率与实际生产条件下的高速冲压速率相差较大。

技术实现要素:

4.本技术提供一种高强钢边部缺陷敏感性的评价方法,解决了相关技术中评价边部缺陷敏感性时缺乏模拟实际生产时的高速冲压速率的技术问题。

5.本技术提供一种高强钢边部缺陷敏感性的评价方法,包括步骤s1、取高强钢板材,剪板加工冲孔料片,利用扩孔试验机冲孔装置于冲孔料片冲制圆孔,并测量记录圆孔的直径d,冲孔装置的理想冲孔直径为d,以d/d的计算值作为孔径系数a;步骤s2、对冲孔料片线切割形成仿u形试样,部分圆孔形成仿u形试样的u形口;步骤s3、将仿u形试样竖直立于摆锤冲击试验机的砧座,进行冲击试验,记录冲击功k;步骤s4、计算修正冲击功数值k

cor

=k/a;步骤s5、计算修正冲击功k

cor

的标准差σ以评价高强钢边部缺陷的敏感性,其中

6.可选地,步骤s1中,选择多种内径尺寸的凹模,调整冲孔时冲孔装置的凸模与凹模的余隙度,获得不同边缘缺陷程度的仿u形试样。

7.可选地,通过同一种内径尺寸的凹模制备多块仿u形试样备用。

8.可选地,步骤s1中采用游标卡尺测量圆孔的直径。

9.可选地,采用游标卡尺多次测量,取平均值作为圆孔的直径d。

10.可选地,步骤s3中,仿u形试样置于砧座,u形口朝上或朝下布置。

11.可选地,步骤s3中,仿u形试样置于砧座,以u形口的毛边朝向摆锤冲击试验机的摆锤、直面承受摆锤冲击;

12.或以u形口的光边朝向摆锤。

13.可选地,理想冲孔直径d=10mm。

14.可选地,步骤s2中,u形口等同于圆孔的半圆区域,圆孔的圆心位于仿u形试样的长边中心处。

15.可选地,采用等差数列中的连续数值作为多种凹模的内径尺寸,获得不同边缘缺陷程度的仿u形试样。

16.本技术有益效果如下:本技术利用扩孔试验机的冲孔装置冲制带有撕裂缺陷的圆孔,加工出仿u形试样,摆置于摆锤冲击试验机,以高速摆锤冲击试样,模拟零件生产过程中模具高速冲压板材时高强钢剪切边缘的受力状态,依次获得孔径系数a和冲击功k,求得修正冲击功数值k

cor

,进而计算修正冲击功k

cor

的标准差σ,根据标准差σ的大小来评价高强钢边部缺陷敏感性,本方法模拟实际生产时的高速冲压,有利于评价结果。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例。

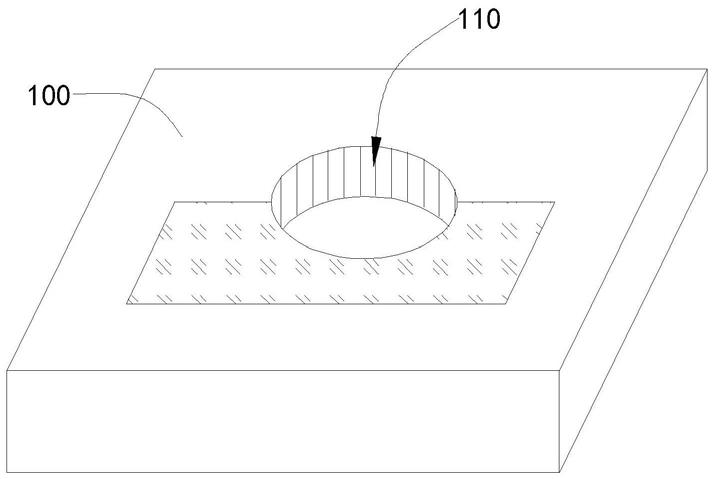

18.图1为本技术提供的冲孔料片和圆孔的示意图;

19.图2为本技术提供的仿u形试样的结构示意图;

20.图3为本技术提供的仿u形试样置于摆锤冲击试验机的砧座的示意图。

21.附图标注:100

‑

冲孔料片,110

‑

圆孔,200

‑

仿u形试样,210

‑

u形口,211

‑

毛边,212

‑

光边,300

‑

砧座。

具体实施方式

22.本技术实施例通过提供一种高强钢边部缺陷敏感性的评价方法,解决了相关技术中评价边部缺陷敏感性时缺乏模拟实际生产时的高速冲压速率的技术问题。

23.本技术实施例中的技术方案为解决上述技术问题,总体思路如下:

24.一种高强钢边部缺陷敏感性的评价方法,包括步骤s1、取高强钢板材,剪板加工冲孔料片,利用扩孔试验机冲孔装置于冲孔料片冲制圆孔,并测量记录圆孔的直径d,冲孔装置的理想冲孔直径为d,以d/d的计算值作为孔径系数a;步骤s2、对冲孔料片线切割形成仿u形试样,部分圆孔形成仿u形试样的u形口;步骤s3、将仿u形试样竖直立于摆锤冲击试验机的砧座,进行冲击试验,记录冲击功k;步骤s4、计算修正冲击功数值k

cor

=k/a;步骤s5、计算修正冲击功k

cor

的标准差σ以评价高强钢边部缺陷的敏感性,其中

25.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

26.实施例1

27.请参照图1至图3,图1展示有在冲孔料片100上冲制圆孔110,图2展示有仿u形试样

200上u形口210以及光边212和毛边211,图3展示有仿u形试样200置于砧座300待进行摆锤冲击。

28.本技术提供一种高强钢边部缺陷敏感性的评价方法,通过更换冲孔试验装置不同内径尺寸的凹模,制备不同边部缺陷的试样;本技术加工仿u形试样200作为冲击试验试样,根据零件的实际生产过程中板材的冲压情况,调整试样与摆锤的接触面;本技术以高速摆锤的冲击力模拟模具冲压;本技术以修正冲击功数值计算的标准差σ大小来评价板材边部缺陷敏感性。

29.具体的,高强钢边部缺陷敏感性的评价方法,包括以下步骤:

30.步骤s1、取高强钢板材,剪板加工冲孔料片100,利用扩孔试验机的冲孔装置于冲孔料片100冲制圆孔110,并测量记录圆孔110的直径d,冲孔装置的理想冲孔直径为d,以d/d的计算值作为孔径系数a;

31.步骤s2、对冲孔料片100线切割形成仿u形试样200,部分圆孔110形成仿u形试样200的u形口210;

32.步骤s3、将仿u形试样200竖直立于摆锤冲击试验机的砧座300,进行冲击试验,记录冲击功k;

33.步骤s4、计算修正冲击功数值k

cor

=k/a;

34.步骤s5、计算修正冲击功k

cor

的标准差σ,

35.其中,本技术针对汽车底盘材料中高强钢材质在生产过程中的缺陷进行边部缺陷敏感性评价,因此在步骤s1中采用高强钢板材进行仿u形试样200的制作。

36.其中,步骤s1中的理想冲孔直径为d为扩孔试验机的冲孔装的理想冲孔情况,例如理想冲孔直径为10mm,实际受模具影响,实际冲出的孔直径可能为9.98mm或者10.02mm不等。

37.其中,结合图1和图2理解步骤s2中对冲孔料片100的线切割。可选地,步骤s2中,u形口210等同于圆孔110的半圆区域,圆孔110的圆心位于仿u形试样200的长边中心处,从而获得左右对称的仿u形试样200,有利于减少变量种类,有利于试验结果的可靠性。

38.本评价方法利用扩孔试验机的冲孔装置冲制带有撕裂缺陷的圆孔110,加工出仿u形试样200,摆置于摆锤冲击试验机,以高速摆锤冲击试样,模拟零件生产过程中模具高速冲压板材时高强钢剪切边缘的受力状态,依次获得孔径系数a和冲击功k,求得修正冲击功数值k

cor

,进而计算修正冲击功k

cor

的标准差σ,通过反映修正冲击功离散程度的标准差σ来评价高强钢边部缺陷敏感性即依据标准差σ的大小来评价高强钢边部缺陷敏感性,标准差σ越大则敏感性越高。基于本评价方法模拟实际生产时的高速冲压,有利于评价结果的可靠性和准确性。

39.可选地,在步骤s1中,选择多种内径尺寸的凹模,调整冲孔时冲孔装置的凸模与凹模的余隙度,获得不同边缘缺陷程度的仿u形试样200。

40.可选地,通过同一种内径尺寸的凹模制备多块仿u形试样200备用,获得多组数据,有利于减小误差的影响。

41.可选地,采用等差数列中的连续数值作为多种凹模的内径尺寸,例如凹模的内径

分别采用9.7、9.8、9.9、10、10.1、10.2和10.3,从而获得不同边缘缺陷程度的仿u形试样200,且等差属性有利于计算标准差。

42.可选地,步骤s1中采用游标卡尺测量圆孔110的直径。

43.可选地,采用游标卡尺多次测量,取平均值作为圆孔110的直径d。

44.可选地,选用10mm为理想冲孔直径d,有利于孔的大小以及数据计算。

45.可选地,请参照步骤s3中,仿u形试样200置于砧座300,如图3中摆锤从右侧摆向左侧的过程中撞击仿u形试样200。其中u形口210可朝上布置或朝下布置,其中一次完整试验评价过程中保证所有仿u形试样200的u形口210摆向一致为准。

46.图2展示有u形口210处的毛边211和光边212。可选地,在步骤s3中,仿u形试样200置于砧座300,以u形口210的毛边211朝向摆锤冲击试验机的摆锤、直面承受摆锤冲击;或以u形口210的光边212朝向摆锤。其中毛边211朝向和光边212朝向两种放置方式,只是对仿u形试样200更换一个承受冲击的面。其中光边212承受摆锤冲击时,得到的冲击功更小。

47.在一次完整试验评价过程中,即在同一批试样中,按照统一的方向来摆放,以所有的仿u形试样200的毛边211摆向一致为准。

48.实施例2

49.基于实施例1的高强钢边部缺陷敏感性的评价方法,本实施例提供一次具体评价过程。

50.针对两个不同生产批次,厚度规格相同(3mm)的牌号为780he的800mpa级高扩孔钢,评价780he边部缺陷敏感性,包含以下的步骤:

51.第一步、剪板,加工92*92mm方形板作为冲孔试样;

52.第二步、使用扩孔试验机的冲孔装置对板材进行理想冲孔直径为11mm的冲孔,更换不同内径尺寸的凹模模具(内径尺寸:10.7mm、10.8mm、10.9mm、11.0mm、11.1mm、11.2mm、11.3mm),得到实际冲孔直径的冲孔样,每个凹模冲三块料片,记录所有料片孔径值,并计算孔径系数a;

53.第三步、加工仿u形试样200进行冲击试验,计算修正冲击功k

cor

,计算k

cor

的标准差σ;

54.第四步、比较两个批次780he的σ1和σ2。

55.试验计算结果发现,第二批次780he的σ2大于第一批次780he的σ1。

56.在交替使用两批次料片进行零件冲压生产过程中,第二批次780he料片的扩孔开裂率高于第一批次780he料片。由此表明第二批次780he裂纹敏感性高于第一批次的780he。

57.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

58.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1