一种基于非牛顿流体流变特性测试系统的流量控制方法

1.本发明涉及非牛顿流体的流量控制领域,更具体地,设计一种基于非牛顿流体流变特性测试系统的流量控制方法。

背景技术:

2.很多加工设备存在非牛顿流体输运过程,如化工设备、食品加工设备、高分子材料成型加工设备等。而这些设备在使用过程中经常需要对流量进行控制,如高分子材料注射成型和挤出成型过程中,需要精确控制进入模具的流量,来控制产品质量;又如,黏稠食品(蚝油、酱料、粥等)的罐装过程中,需要精确快速控制瞬时流量,防止灌装过量或者灌装不足。由于非牛顿流体的黏度不是常数,而是严重依赖温度、压力、剪切速率、热历史、应变历史等,而机器的控制又存在延迟特性,导致非牛顿流体的流量控制存在不精确、延迟严重等情况。

3.如公开号为cn211203034u,名为“一种防漏液的罐装阀”的专利,精确灌装采用灌装阀控制流量的技术方案,灌装阀存在密封件易磨损,结构复杂,效率低等问题;若不采用灌装阀,则存在灌装过量或者灌装不足等灌装计量不精确的问题。

技术实现要素:

4.为了克服上述技术问题,本发明提出一种通过电机运动精确控制生产设备某位置流量的控制方法,技术方案如下:

5.一种基于非牛顿流体流变特性测试系统的流量控制方法,包括以下步骤:

6.s1:将在线流变特性测试结果传输到流量智能控制系统内置的计算模块;

7.s2:计算模块根据流变特性测试结果得到该物料实时的流变特性本构方程;

8.s3:计算模块计算得到电机电流与非牛顿流体物料流量之间的对应关系;

9.s4:根据s3的对应关系,得到流量控制数学模型,并将其内置于控制模块;

10.s5:控制模块将反馈的实际流量与设定流量进行比较,对数学模型参数进行调整,从而快速精准控制流量大小。

11.优选的,s1中所述的在线流变特性测试结果包括剪切速度、剪切应力和黏度,由安装在生产设备上的非牛顿流体在线流变特性测试系统或自带测试总体流量功能的生产设备实时在线测量计算得到。

12.优选的,s1中所述的流量智能控制系统包括流变数据采集模块、计算模块、控制模块和人机交互模块。

13.优选的,所述流变数据采集模块通过驱动软件完成多元传感器的数据采集工作,打上时间戳,并存入实时数据库中。

14.优选的,所述控制模块为基于滑模变结构理论的流量跟踪滑模控制器。

15.优选的,所述计算模块可通过嵌入式或非嵌入式系统的工业软件实现。

16.优选的,s3所述计算模块计算过程包括以下步骤:

17.s3.1:根据s2的流变特性本构方程与输运过程基本方程及边界条件,计算得到电机扭矩与物料流量之间的关系;

18.s3.2:由电机特性得出电机扭矩与电机电流之间的关系;

19.s3.3:由s3.1与s3.2结合得出电机电流与物料流量的关系。

20.优选的,所述输运过程基本方程包括质量守恒方程、动量定量和能量守恒方程,所述边界条件包括设备与物料接触部位的形状、尺寸、温度、设备旋转运动部位的转速和扭矩、设备直线运动部件的速度和力、物料在设备关键位置的压力。

21.优选的,所述本构方程包括牛顿方程幂率方程carreau 方程binghan方程wagner方程

22.其中σ为剪切应力,σ

y

为屈服剪切应力,η为剪切黏度,η0为零剪切黏度,为剪切速率,k、n和λ为材料参数,τ(t)为偏应力张量,t

′

为过去任一时刻, m(t

‑

t

′

)为记忆函数,反应材料的线性黏弹性行为,h(i1,i2)为非线性的衰减函数,反应材料流变行为的应变依赖性,c

‑1为finger张量。

23.优选的,所述finger张量c

‑1=f

‑1·

(f

t

)

‑1=f

‑1·

(f

‑1)

t

;设在t1,t2时刻物体分别占有空间位形1、位形2,在t1时刻物体内的任一线元为x,在t2时刻占据的空间位置变为x,则在t1,t2时刻之间,物体物体内发生的形变梯度 f

‑1为f的逆张量。

24.本发明的有益效果为:将流量控制系统由“黑箱”系统变为“白箱”系统,通过电机运动精确控制生产设备某位置的流量,使非牛顿流体的流量控制精确度高,控制实时、高效,克服了常规流量控制方式密封件易磨损、结构复杂、效率低等缺点。

附图说明

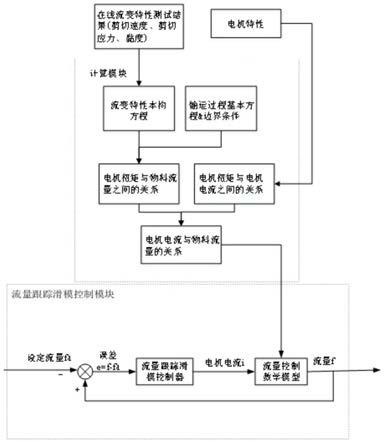

25.图1为本发明在设备本身可以实时测量流量时,非牛顿流体流量根据实际流量反馈进行闭环智能控制的原理示意图;

26.图2为本发明利用牛顿方程对pp(聚丙烯)的流变学数据进行拟合的结果;

27.图3为本发明利用幂率方程对pp(聚丙烯)的流变学数据进行拟合的结果;

28.图4为本发明在设备不具备测试总体流量功能时,非牛顿流体流量根据在线流变仪流量反馈进行闭环控制的原理示意图。

具体实施方式

29.下面结合具体实施例进一步说明本发明。

30.实施例1

31.一种基于非牛顿流体流变特性测试系统的流量控制方法,包括以下步骤:

32.s1:将在线流变特性测试结果传输到流量智能控制系统内置的计算模块。在线流变特性测试结果包括剪切速度、剪切应力和黏度,由安装在生产设备上的非牛顿流体在线流变特性测试系统或自带测试总体流量功能的生产设备实时在线测量计算得到;流量智能

控制系统包括流变数据采集模块、计算模块、控制模块和人机交互模块:流变数据采集模块通过驱动软件完成多元传感器的数据采集工作,打上时间戳,并存入实时数据库中;控制模块为基于滑模变结构理论的流量跟踪滑模控制器;计算模块可通过嵌入式或非嵌入式系统的工业软件实现。

33.s2:计算模块根据流变特性测试结果得到该物料实时的流变特性本构方程。本构方程包括牛顿方程幂率方程carreau方程binghan方程wagner方程其中σ为剪切应力,σ

y

为屈服剪切应力,η为剪切黏度,η0为零剪切黏度,为剪切速率,k、n和λ为材料参数,τ(t) 为偏应力张量,t

′

为过去任一时刻,m(t

‑

t

′

)为记忆函数,反应材料的线性黏弹性行为,h(i1,i2)为非线性的衰减函数,反应材料流变行为的应变依赖性,c

‑1为 finger张量。finger张量c

‑1=f

‑1·

(f

t

)

‑1=f

‑1·

(f

‑1)

t

;设在t1,t2时刻物体分别占有空间位形1、位形2,在t1时刻物体内的任一线元为x,在t2时刻占据的空间位置变为x,则在t1,t2时刻之间,物体物体内发生的形变梯度f

‑1为f的逆张量。

34.本构方程的拟合优度用决定系数r2(即相关系数r的平方)表示。决定系数r2取值在0~1之间,越接近1,拟合程度就越大。设置一个临界决定系数rc2,当r2>rc2时,即认为合格。

35.当流变测量模块的数据输入到计算模块,计算模块将上文提到的本构方程自动按照由简单到复杂的顺序尝试(即参数由少到多的顺序尝试),如果当前本构方程计算得到的当r2>rc2,即认为当前本构方程为最佳本构方程(保证拟合效果的前提下,参数最少)。

36.s3:计算模块计算得到电机电流与非牛顿流体物料流量之间的对应关系;

37.s3.1:根据s2的流变特性本构方程与输运过程基本方程及边界条件,计算得到电机扭矩与物料流量之间的关系。输运过程基本方程包括质量守恒方程、动量定量和能量守恒方程,所述边界条件包括设备与物料接触部位的形状、尺寸、温度、设备旋转运动部位的转速和扭矩、设备直线运动部件的速度和力、物料在设备关键位置的压力。

38.s3.2:由电机特性得出电机扭矩与电机电流之间的关系;

39.s3.3:由s3.1与s3.2结合得出电机电流与物料流量的关系。

40.s4:根据s3的对应关系,得到流量控制数学模型,并将其内置于控制模块;

41.s5:控制模块将反馈的实际流量与设定流量进行比较,对数学模型参数进行调整,从而快速精准控制流量大小。

42.实施例2

43.注射机(设备本身可以实时测量流量)的流量控制是关系最终制品质量的重要环节,注射成型不同的阶段,应采用不同的流量:初始阶段,应使熔体以较高的速度通过注射流道;当熔体进入模腔口时,为了防止喷射,应使注射速度下降;充模过程,应加快注射速度使熔体迅速充满模腔在阶段;即将充满模具时,为了防止过度填充和飞边,应降低注射速度。流量控制还影响到总注射量,总注射量过小,会造成制品收缩注;总射量过大,则会造成制品飞边,产品压力过大等,甚至损坏模具。

44.塑料熔体在螺杆运动的驱使下通过喷嘴注入模具模腔。由于在注射过程中塑料的

压缩比较小,密度的变化相对来说可以忽略,因此塑料熔体的流量可以通过螺杆的推进速度进行控制,在注射阶段,螺杆的推进速度是最重要的被控制变量。

45.在实际生产中,可通过安装位移和速度传感器,实现闭环控制。而螺杆的推进速度是由液压油的流速控制的,液压油的流速又由电液比例调速阀开度控制,所以,注射速度归根结底是通过对电液比例调速阀开度的调整进行控制的。

46.如图1所示,可以实现注射机流量的精确控制,具体步骤如下:

47.s1:根据熔体流经喷嘴时的压力和速度分布,可以实现在线流变测试,可以在注射温度下,采用不同注射压力/速度进行对空注射(即喷嘴远离浇口套,直接将物料喷出),将注射机记录的料筒内物料压力值和螺杆前进的速度值写入计算模块,,根据计算模型得到材料的剪切应力与剪切速率数据,如表1为 pp(聚丙烯)材料在180℃时测得的流变学数据。

48.表1 pp(聚丙烯)在180℃测得的流变学数据

[0049][0050]

s2:由计算模块得到物料的本构方程:设置临界决定系数r

c2

=0.9,即当r2> 0.9时,即本构方程的拟合效果合格。首先尝试参数最少的牛顿方程拟合结果如图2所示,拟合结果为:计算得到r2=0.79<0.9,判定拟合效果不合格。

[0051]

继续尝试幂率方程拟合结果如图3所示,拟合结果为:计算得到r2=0.99>0.0,判定拟合效果合格,因此选择幂律方程的形式。将拟合结果记录与计算模块中。

[0052]

s3:进而得到最终控制螺杆前进的液控伺服阀电流与实际流量的关系,如注射机的流体通道为圆管形时,幂律流体流量q与压差p之间的关系为:

[0053][0054]

即流量q正比于p

1/n

,在流体通道形状固定的情况下,其比例系数为常数。根据电机特性,电流i正比于电机负载,即i正比于p。所以这种情况下,q正比于i

1/n

。其比例系数可以根据s1步骤中注射机记录的料筒内物料压力值和螺杆前进的速度值计算得到。

[0055]

s4:通过控制液控伺服阀电流,实现流量的控制。

[0056]

s5:在实际注射过程中,由于物料填充进入模具的过程会导致液控伺服阀的电流与实际流量的关系发生改变,根据实际流量的变化,对液控伺服阀电流与实际流量的关系模型参数进行不断调整,从而达到精确控制注射机流量的目的。

[0057]

实施例3

[0058]

灌装机(不具备测试总体流量功能,加装在线流变特性测试系统)在食品 (食用油、调和油、大豆油、果汁等)、日化(洗洁精、洗衣液、洗手液等)、润滑油(机油、玻璃水、防冻液等)、调味品(酱油、食醋、味极鲜等)、酒水(矿泉水、白酒、红酒等)等行业都有广泛应用。为了精确控制罐装量,减小突然开、关阀时管道产生的冲击、振动等对设备及仪表产生的破

坏,需要精确控制流量。目前精确灌装一般采用灌装阀进行,灌装阀存在密封件易磨损,结构复杂,效率低等问题。

[0059]

采用如图4所示的方法,可以实现灌装设备流量的精确控制与实时调整。在灌装设备上加装在线流变测试系统,根据在线流变测试系统的测试结果,得到流量控制的数学模型,使得控制系统能自动跟踪系统误差并及时调整可分级控制的电液阀开关时间来控制灌装机流量。

[0060]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1