脱硫检测系统的制作方法

1.本发明属于能源环保中碳排放技术领域,特别涉及一种脱硫检测系统。

背景技术:

2.在电厂脱硫项目中,吸收塔内的ph值和石膏浆液密度是整个脱硫系统中的核心参数。两者均为衡量吸收塔内化学反应情况的重要指标。因此,ph值和石膏浆液密度值能否测量准确也就成了能否保证脱硫效率的关键所在。

技术实现要素:

3.本发明实施例之一,一种脱硫检测系统,该系统包括,

4.检测罐,用于接收容纳脱硫待检测石膏浆液;

5.ph计,该ph计的检测头被置入所述检测罐内,用于检测所述检测罐内的ph值;

6.超声波浓度仪,该超声波浓度仪的检测头接入所述检测罐,用以检测所述待检测石膏浆液的浓度;

7.至少1个清洗喷头,该清洗喷头被置于所述检测罐内,用于冲洗所述 ph计的ph电极,以及所述超声波浓度仪的超声波发射极和超声波接收极。

8.本发明实施例的有益效果之一是,提供了一种将脱硫ph值与浆液浓度整合的检测系统,解决了现有脱硫检测系统无法同时检测脱硫吸收塔内的ph值和石膏浆液密度的问题,所述石膏浆液密度可以从石膏浆液浓度换算而得,同时还解决了检测过程中的冲洗、标定难题。

附图说明

9.通过参考附图阅读下文的详细描述,本发明示例性实施方式的上述以及其他目的、特征和优点将变得易于理解。在附图中,以示例性而非限制性的方式示出了本发明的若干实施方式,其中:

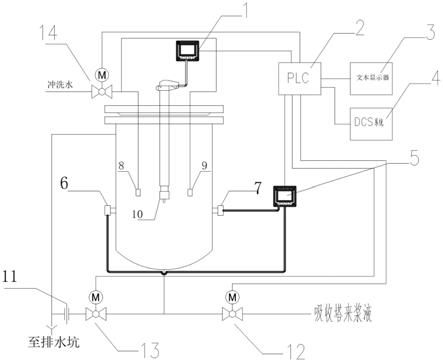

10.图1为根据本发明实施例之一的脱硫检测系统结构图。

11.图2为根据本发明实施例之一的脱硫检测系统的冲洗、标定流程时序图。

12.1——ph计,2——plc,3——文本显示器,4——dcs系统,5——超声波浓度计,6——超声波浓度计发射极,7——超声波浓度计接收极,8——第一冲洗喷嘴,9——第二冲洗喷嘴,10——ph电极,11——限流孔板,12——进给阀, 13——排放阀,14——冲洗两通电磁阀。

具体实施方式

13.现有的脱硫检测系统,ph值的检测与脱硫石膏浆液密度的检测通常是分离的,而现有对于脱硫石膏浆液密度的检测方式采用科里奥利式质量流量计,该方法虽然精度较高,但受到成本限制,通常会缩径使用,且由于脱硫浆液中含有固体颗粒,对测量管段的磨

损性强,使得科里奥利式质量流量计的使用寿命较短。

14.根据一个或者多个实施例,一种将脱硫ph值与浆液浓度整合的检测系统包括:

15.ph计,由ph电极与ph变送器通过专用电缆连接而成。

16.超声波浓度检测仪,由超声波发射和接收极与超声波浓度分析仪通过专用电缆连接而成。

17.检测罐,石膏浆液通过排出管上限流孔板造成的阻力,以溢流的方式从检测罐下方流入,再经检测罐上方的溢流口流出,浆液的ph值与浓度测量在此检测罐内进行。限流孔板是通过减小管道管径来产生阻力,使得一部分因为管径减少无法从排出管流出的石膏浆液流入检测罐。这里,排出管也可称为排放管。

18.溢流管与排放管均接到排水坑,排放管上加装了限流孔板,由于限流孔板减小了排放管的管径,使进给管中的浆液不能全部从排放管中流出,有一部分便流入了检测罐,并通过检测罐上方的溢流口经溢流管流出。这样的设计可以保证检测罐与相关管路中的浆液始终保持流动,从而杜绝因浆液静止造成沉积、堵塞管路的情况。

19.浆液进给阀、排放阀,进给阀控制浆液是否流入检测罐内,排放阀通常处于打开状态(由限流孔板制造的阻力使浆液进入检测罐),在冲洗完毕后排放阀关闭,以蓄存标定用清水,标定后打开排放阀,排出清水。

20.清洗喷头,采用扩散度较好的两个散射碰头,可全面冲洗检测罐中的ph电极与超声波发射、接收极。冲洗的目的是为了避免浆液中的物质对ph或超声波探头的黏附,造成的测量不准确。减少甚至杜绝了因浆液中的物质对ph或超声波探头的黏附,造成的测量不准确。

21.冲洗两通电磁阀,与清洗喷头连接,用以控制清洗喷头的清洗动作。根据实践,当冲洗频率得当时,用清水冲洗已可达到了很好的冲洗效果,在脱硫刚投运时,冲洗频率宜为每6小时一次,在脱硫稳定运行后,每24小时冲洗一次即可,也可根据现场实际工况调整冲洗频率。

22.控制器,用以控制冲洗与标定流程。

23.文本显示器,作为人机接口。

24.本发明实施例使用超声波浓度计检测石膏浆液的浓度,再利用浓度与密度的对应关系,换算成密度,其测量管径对价格不敏感,可以采用与工艺管道同等口径,耐磨性强,在冲洗、标定得当的情况下,使用稳定且寿命长。同时,本发明实施例将ph计与石膏浆液检测功能组合,形成ph与浆液浓度整合检测系统,并可以同时解决ph计和石膏浆液检测中的冲洗与标定难题。本发明实施例可以适用于石灰石

‑

石膏法脱硫检测过程中。

25.根据一个或者多个实施例,一种实现ph与浆液浓度整合检测系统,其中冲洗与超声波浓度计标定的方法,包括以下步骤:

26.1)关闭检测罐浆液进给阀,使检测罐内被测浆液从下部管道排出;

27.2)控制两通电磁阀的动作,对ph电极与超声波发射、接收极进行清水冲洗;

28.3)关闭检测罐排放阀,使冲洗水充满检测罐,此时对超声波浓度检测仪进行零点标定,即以清水为零点进行标定。清水标定的目的是重新标定零点,避免零点漂移而带来的测量不准确。

29.4)打开检测罐排放阀,排空检测罐内清水;

30.5)打开ph检测罐浆液进给阀,使检测罐内重新充满被测浆液。

31.上述过程均由plc自动控制,亦可通过文本显示器就地操作。其中,关于控制的时序图如图2所示。t0—清洗状态时间,t1—检测罐进给阀关闭时间, t2—浆液排放时间,t3—冲洗阀打开、冲洗、检测罐注水时间,t4—排放阀关闭、注水标定时间,t5—标定时间,t6—检测罐排水时间,t7—检测罐进浆时间,t8—冲洗间隔时间。具体的时间需要结合现场实际情况来确定,冲洗越频繁可能冲洗效果越好,但由于冲洗时ph和浓度的检测都需要做信号保持(保持之前的测量值而非实时测量值),对测量的实时性也会有一定的影响。在脱硫刚投运时,一般推荐每4小时冲洗一次,在脱硫平稳运行后,一般为每12小时冲洗一次。

32.实际中,所述的从开始排出浆液到开始水冲洗程序之间的时间间隔为1—3 分钟。所述的清水冲洗时间为1—2分钟。所述标定时间为1—3分钟。所蓄标定用清水排放时间0.5

‑

1分钟。浆液重新充满检测罐1—2分钟。

33.根据一个或者多个实施例,由于测量ph值和石膏浆液密度值的重要性,在脱硫项目中,对ph值和石膏浆液密度值的检测设备经常是采用双冗余或三冗余配置。对于多重冗余的浆液ph与浆液浓度整合检测系统,可在前一套系统流程进行至重新开关浆液进给阀后启动冲洗、标定流程,各套冗余系统顺序进行冲洗、标定流程,直至最后一套流程完成。

34.各套冗余系统的冲洗、标定流程一般设为每12小时启动一次。由于超声波浓度计工作较稳定,亦可适当降低标定频率,例如每6次冲洗流程中进行一次标定流程。这些均可在plc内设置。

35.本发明是将作为脱硫系统中核心参数的ph值与石膏浆液浓度值的检测整合在一起,以plc为控制系统核心来控制冲洗与标定流程,以文本显示器作为人机接口设备。其主要控制对象为用于冲洗的电磁阀与工艺管道上的自动阀门。

36.本发明的有益效果是,整合了脱硫系统中核心参数的ph值与石膏浆液浓度值的检测,降低的设备投资,通过对冲洗及标定流程的有效控制,使这两个核心参数的检测更加稳定。

37.值得说明的是,虽然前述内容已经参考若干具体实施方式描述了本发明创造的精神和原理,但是应该理解,本发明并不限于所公开的具体实施方式,对各方面的划分也不意味着这些方面中的特征不能组合,这种划分仅是为了表述的方便。本发明旨在涵盖所附权利要求的精神和范围内所包括的各种修改和等同布置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1