软硬界面冻结管断裂致低温未冻缺陷诊断和修复的装置

1.本发明涉及地铁软硬地层冻结管断裂致盐水泄露引发的低温未冻缺陷探测领域。

背景技术:

2.软硬复合地层的冻结法施工极易引发冻结管断裂,造成盐水泄露,使高浓度的盐水逐步溶解于周围的软土层、岩石层等软硬不均岩土体的孔隙和裂隙中的自由水内,造成软硬地层内自由水的含盐量急剧增高,导致软硬地层盐水的冻结温度下降,形成低温未冻缺陷,引发次生灾害。

3.当前关于冻结管断裂后的紧急处理方法,主要包括采取延长冻结时间强化冻结效果、盐水泄露区探孔监测盐水半径等方法。延长冻结时间强化冻结效果,主要是基于经验判断制定延长冻结时间,无法准确判断盐水泄露的区域与体积;盐水泄露区探孔监测盐水半径,主要是基于冻结管内盐水流量判断盐水泄露的大致位置,无法精准判断盐水泄露的扩展体积和断管断口位置,特别是在承压水地层冻结施工时因风险大无法进行探孔开设。

4.由以上可知,目前还没有针对软硬界面冻结管断裂致低温未冻缺陷进行体积探测、盐水泄露压力探测和界面易断管处温度监测的方法和装置,也没有针对软硬界面冻结管断裂致低温未冻缺陷的快速修复装置和技术。

技术实现要素:

5.鉴于上述分析,本发明旨在提供用于软硬界面冻结管断裂致低温未冻缺陷的探测装置和方法,用以解决软硬界面冻结管断裂致低温未冻缺陷体积难以探测,泄露盐水渗入软硬复合地层压力难以监测,冻结管断裂断口位置温度无法精准监测、以及软硬界面冻结管断裂致低温未冻缺陷难以快速精准修复的难题。

6.本发明的目的主要是通过以下技术方案实现的:

7.一种软硬界面冻结管断裂致低温未冻缺陷诊断和修复装置,其特征在于,包括:光纤光栅测温系统、动力水清排及渗流压力探测系统、冻土间隙体积探测系统和修复冻结系统;

8.所述光纤光栅测温系统包括若干光纤、若干光栅和光纤光栅控制器109;其中:光纤布设在混凝土管片701、岩石层702、软土层703三类地层不同界面处,通过光纤光栅控制器109采集上述三类地层中任意深度的温度变化,感应混凝土管片

‑

岩石界面704、岩石

‑

软土界面705在任意界面处的温度异常变化;

9.所述动力水清排及渗流压力探测系统包括透水土工布301、动力水归集箱302、动力水清排细管303、动力水压力传感器304、动力水清排控制器305、动力水储存罐306,其中:透水土工布301设置于地层界面系统中的软土层703与动力水归集箱302中间,用于过滤细小的砂石,动力水清排细管303的输入端连接动力水归集箱302,最终动力水清排细管303的输出端与动力水储存罐306连接;动力水清排细管303连接动力水压力传感器304,动力水压力传感器304与动力水清排控制器305连接;透水土工布301在该裂缝空间区域内将带压力

的渗流盐水汇聚收集于动力水归集箱302内部,当动力水归集箱302内部充盈后,另一端联通的动力水压力传感器304会检测到外泄的盐水6的渗流压力p1,同时排出裂缝空间区域内的自由水和盐水的混合液;

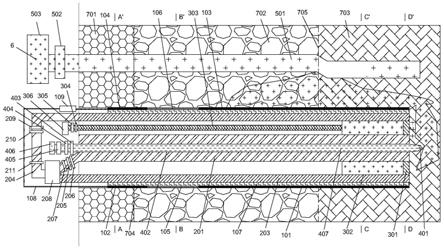

10.所述冻土间隙体积探测系统包括射流嘴401、射流管402、反渗流压力传感器403、反渗流流量传感器404、反渗流控制器405、反渗流液储存罐406、乙二醇溶液407,其中:射流嘴401安设在射流管402的底端,射流管402安设在进液管201的内部,射流管402的上端依次通过反渗流压力传感器403和反渗流流量传感器404与反渗流控制器405连接,反渗流控制器405与反渗流液储存罐406连接;反渗流液储存罐406用于存储乙二醇溶液407,乙二醇溶液407为浓度60%的乙二醇水溶液;在反渗流控制器405的控制下,使储存在反渗流液储存罐406内部的乙二醇溶液407通过安设在射流管402终端的射流嘴401射入盐水泄露渗流区域8内部;通过反渗流控制器405控制渗流压力传感器403的压力,使乙二醇溶液407通过射流嘴401射入泄露渗流区域8的裂缝空间内,射入乙二醇溶液407的压力p2大于盐水泄露压力p1;带p2压力的乙二醇溶液407沿着裂缝空间内的渗流通道反流至冻结管501的断裂处,然后沿着断管的缺口进入冻结管501的内部并充填满,当储液分离罐503因被充填而流出乙二醇溶液407时,立刻关闭反渗流控制器405,并通过反渗流流量传感器404检测出反充的乙二醇溶液407的总充填量s

zy

;当冻结管501通过自身系统的流量传感器502感应到盐水6泄露后,该子系统立即关闭冻结液的储液分离罐503,停止供应盐水,同时系统通过流量传感器502计算已注入的盐水量s

yx

,该子系统排尽储液分离罐503内的盐水;未冻区域体积s

w

为:s

w

=s

zy

‑

s

yx

,s

w

为未冻区域间隙体积,s

zy

为注入的乙二醇溶液体积,s

yx

为注入的盐水体积;

11.所述修复冻结系统,包括进液管201、双向连通管202、出液管203、出液连接导管204、进液流量传感器205、进液压力传感器206、进液控制器207、储液罐208、出液流量传感器209、出液压力传感器210、出液控制器211,其中:进液管201左端依次通过安设进液压力传感器206、进液流量传感器205与进液控制器207连接,进液控制器207的左端与储液罐208连接;进液管201的右端与双向连通管202连接,双向连通管202的上下两端分别与出液管203连接,出液管203的左端与出液连接导管204的右端连接,出液连接导管204通过依次布设出液流量传感器209、出液压力传感器210与出液控制器211连接,出液控制器211的下端与储液罐208连接;当流量传感器502感应到盐水6的流量的异常变化,同时光纤光栅测温系统感应到混凝土管片701、岩石层702、软土层703中冻结温度的异常变化时,系统提示冻结管中盐水已经开始泄露;然后通过进液控制器207控制本子系统盐水从进液管201进入双向连通管202,然后进入出液管203,本系统循环进行快速冻结修复;储液罐208为冷源供应设备;光纤光栅测温子系统检测到温度恢复至正常值时,提示冻结修复已完成。

12.本发明具有如下优点:

13.(1)快速对软硬界面冻结管断裂致低温未冻缺陷进行体积探测的优点。通过反渗流控制器405控制乙二醇溶液407通过射流嘴401射入盐水泄露渗流区域8内部,带压的乙二醇溶液407会沿着盐水6泄露后的渗流通道反流至断裂冻结管501的断管处,然后沿着断管的缺口进入断裂冻结管501的内部并充填满,计算反充的乙二醇溶液407的总充填量。

14.(2)对盐水泄露压力精准探测的优点。通过盐水6泄露进入软土层703后,透水土工布301将泄露的盐水6汇聚收集于动力水归集箱302内部,充填满的盐水6通过动力水清排细管303上安设的动力水压力传感器304自动感应盐水6的压力大小。

15.(3)精准对软硬地层界面易断管处温度监测。通过光纤光栅控制器109,可以直接感应混凝土管片701、岩石层702、软土层703三类地层中任意深度的温度变化,同时也可快速感应混凝土管片

‑

岩石界面704、岩石

‑

软土界面705在任意界面处的温度异常变化。

16.(4)软硬界面冻结管断裂致低温未冻缺陷的快速修复。当断裂冻结管流量传感器502感应到盐水6的流量的异常变化,同时光纤光栅控制系统感应到混凝土管片701、岩石层702、软土层703中冻结温度的异常变化时,通过进液控制器207控制盐水6从进液管201进入双向连通管202,然后进入出液管203返流至储液罐208内,依此循环进行快速冻结修复,当光纤光栅控制系统感应到温度恢复至正常值时,表明冻结修复完成。

附图说明

17.图1为软硬界面冻结管断裂致低温未冻缺陷的探测及修复装置的主视图。

18.图2为图1逆时针旋转90

°

的主视图。

19.图3为图1中a

‑

a’剖面的俯视图。

20.图4为图1中b

‑

b’剖面的俯视图。

21.图5为图1中c

‑

c’剖面的俯视图。

22.图6为图1中d

‑

d’剖面的俯视图。

23.图7为图1处于盐水泄露后未冻区域反渗流探测工作示意图。

24.图8为图1装置内子系统的运行示意图。

25.附图标记:

26.101为第一光纤、102为第二光纤、103为第三光纤、104为第四光纤、105为第一光栅、106为第二光栅、107为光纤光栅封装剂、108为光纤光栅连接线、109为光纤光栅控制器。

27.201为进液管、202为双向连通管、203为出液管、204为出液连接导管、205为进液流量传感器、20为6进液压力传感器、207为进液控制器、208为储液罐、209为出液流量传感器、210为出液压力传感器、211为出液控制器。

28.301为透水土工布、302为动力水归集箱、303为动力水清排细管、304为动力水压力传感器、305为动力水清排控制器、306为动力水储存罐。

29.401为射流嘴、402为射流管、403为反渗流压力传感器、404为反渗流流量传感器、405为反渗流控制器、406为反渗流液储存罐、407为乙二醇溶液。

30.501为断裂冻结管、502为断裂冻结管流量传感器、503为断裂冻结管储液分离罐。

31.6为盐水。

32.701为混凝土管片、702为岩石层、703为软土层、704为混凝土管片

‑

岩石界面、705为岩石

‑

软土界面。

33.8为盐水泄露渗流区域。

具体实施方式

34.举例而非限定,在开挖地铁隧道软硬界面冻结应用场景,图1所示:

35.地层界面系统,包括混凝土管片701、岩石层702、软土层703、混凝土管片

‑

岩石界面704、岩石

‑

软土界面705:混凝土管片701位于最左端,与空气直接接触,混凝土管片701的右端为岩石层702,岩石层702的右端为软土层703;地层界面系统包括两类界面,分别是混

凝土管片

‑

岩石界面704和岩石

‑

软土界面705;由于不同界面的材质不同,其吸能特性和隔热特性都不一样,因此,原有的冻结管系统在不同界面区域的冻结效果是不同的。

36.原有的冻结管系统,举例而非限定,图1仅示意出一根断裂冻结管501,通常该系统还包括流量传感器502、储液分离罐503:作为应用例,图1示意了冻结管501出现断裂的情况。

37.服役中的冻结管501安设在混凝土管片701、岩石层702、软土层703三个地层中,其左端通过流量传感器502与储液分离罐503连接;冻结管501的断管部位发生在岩石层702、软土层703的界面处;冻结管501未断裂前其内部充填盐水6(图中用十字星号表示,冻结管断裂后渗漏进入外部冻土的,即出现盐水泄露渗流区域8);由于岩石层702、软土层703属于硬软地层,断裂冻结管501在软硬界面断管是由于界面软硬不均,加之冻结管冷缩过程中软硬地层冻土对其外壁的摩擦力、外压和盐水内压不同,导致岩石层702的冻胀力与软土层703的冻胀力不均匀而引发界面处的断管,断裂后其内部充填的盐水6通过冻结的岩石层702、软土层703界面交界处的断口往盐水泄露渗流区域8聚集。高浓度的盐水泄露后会在裂缝处下方汇聚并解冻岩石层702和软土层703,形成盐水泄露渗流区域8(即裂缝空间区域),领域内亦称之为“低温未冻区”,低于零下40度,造成此区域的冻结壁整体强度偏弱,形成低温未冻缺陷。

38.实施例一:

39.诊断软硬界面冻结管断裂致低温未冻缺陷和修复装置,包括:光纤光栅测温系统、动力水清排及渗流压力探测系统、冻土间隙体积探测系统,还包括修复冻结系统。

40.如图1示意出的上述各个系统,作为装置,实际应用时上述系统应该安装集成于硬质的保护壳内。

41.第一部分子系统:光纤光栅测温系统

42.作为实施例,图1中光纤光栅测温系统包括第一光纤101、第二光纤102、第三光纤103、第四光纤104、第一光栅105、第二光栅106、光纤光栅封装剂107、光纤光栅连接线108、光纤光栅控制器109。其中:第一光纤101的左端与第一光栅105的右端连接,第一光栅105的左端与第二光纤102的右端连接,第一光纤101、第二光纤102与第一光栅105通过光纤光栅封装剂107进行封装,然后通过光纤光栅连接线108分别与第二光纤102和光纤光栅控制器109连接;第三光纤103的左端与第二光栅106的右端连接,第二光栅106的左端与第四光纤104的右端连接,第三光纤103、第四光纤104与第二光栅106通过光纤光栅封装剂107进行封装,然后通过光纤光栅连接线108分别与第四光纤104和光纤光栅控制器109连接。

43.光纤光栅测温原理已属于成熟的现有技术。

44.光纤光栅测温系统的工作原理:在混凝土管片701、岩石层702、软土层703三类地层不同界面处布设光纤,通过光纤光栅控制器109,可以直接采集混凝土管片701、岩石层702、软土层703三类地层中任意深度的温度变化,同时也可快速感应混凝土管片

‑

岩石界面704、岩石

‑

软土界面705在任意界面处的温度异常变化。

45.第二部分子系统:动力水清排及渗流压力探测系统

46.作为实施例,图1中动力水清排及渗流压力探测系统,包括透水土工布301、动力水归集箱302、动力水清排细管303、动力水压力传感器304、动力水清排控制器305、动力水储存罐306,其中:透水土工布301的右端直接与地层界面系统中的软土层703接触,用于过滤

细小的砂石,确保动力水归集箱302收集的渗透水不含泥巴等杂物;透水土工布301的左端与动力水归集箱302连接,动力水归集箱302的左端与动力水清排细管303连接,动力水清排细管303的左端通过布设动力水压力传感器304与动力水清排控制器305连接,动力水清排细管303的输出端与动力水储存罐306连接。

47.动力水清排及渗流压力探测系统的工作原理:待测的冻结管501一旦发生断裂,其中的盐水6以正压方式泄露进入软土层703后,使高浓度的盐水逐步溶解于冻结管下方周围的软硬不均岩土体的孔隙和裂隙中的自由水内,造成软硬地层内自由水的含盐量急剧增高,导致软硬地层盐水的冻结温度下降,形成低温未冻缺陷,易致引发次生灾害。图1示意的冻结管下方的零下40度的冻结土因解冻出现裂缝空间区域即未冻结危险区域,透水土工布301在该裂缝空间区域内将带压力的渗流盐水汇聚收集于动力水归集箱302内部,当动力水归集箱302内部充盈后,另一端联通的动力水压力传感器304会检测到外泄的盐水6的渗流压力p1,同时排出裂缝空间区域内的自由水和盐水的混合液。

48.动力水清排细管303连接着两侧的动力水归集箱302、动力水储存罐306,动力水归集箱302、动力水储存罐306两者的体积和为排清液体积s

清排

。

49.关闭动力水清排及渗流压力探测系统后再运行冻土间隙体积探测系统。

50.第三部分子系统:冻土间隙体积探测系统

51.作为实施例,图1中裂缝渗流体积探测系统包括射流嘴401、射流管402、反渗流压力传感器403、反渗流流量传感器404、反渗流控制器405、反渗流液储存罐406、乙二醇溶液407,其中:射流嘴401安设在射流管402的底端,射流管402安设在进液管201的内部,射流管402的上端依次通过反渗流压力传感器403和反渗流流量传感器404与反渗流控制器405连接,反渗流控制器405的左端与反渗流液储存罐406连接;反渗流液储存罐406的内部用于存储乙二醇溶液407,乙二醇溶液407为浓度60%的乙二醇水溶液,能够耐受

‑

40℃的低温,确保对冻结区域和未冻区域(即裂缝空间区域)内冻结冰均无融化影响。

52.冻土间隙体积探测系统工作:

53.工作一:在反渗流控制器405的控制下,使储存在反渗流液储存罐406内部的乙二醇溶液407通过安设在射流管402终端的射流嘴401射入盐水泄露渗流区域8(即裂缝空间区域)内部。通过反渗流控制器405控制渗流压力传感器403的压力,使乙二醇溶液407通过射流嘴401射入泄露渗流区域8的裂缝空间内,射入乙二醇溶液407的压力p2大于盐水泄露压力p1。

54.工作二:探测盐水泄露渗流区域8内裂缝空间的体积大小的方法:

55.带p2压力的乙二醇溶液407会沿着裂缝空间内的渗流通道反流至冻结管501的断裂处,然后沿着断管的缺口进入冻结管501的内部并充填满,当储液分离罐503因被充填而流出乙二醇溶液407时,立刻关闭反渗流控制器405,并通过反渗流流量传感器404检测出反充的乙二醇溶液407的总充填量s

zy

。

56.当冻结管501通过自身系统的流量传感器502感应到盐水6泄露后,该子系统立即关闭冻结液的储液分离罐503,停止供应盐水,同时系统通过流量传感器502计算已注入的盐水量s

yx

,该子系统排尽储液分离罐503内的盐水。

57.通过以下公式计算未冻区域体积s

w

:

58.s

w

=s

zy

‑

s

yx

59.上式中,s

w

为未冻区域间隙体积,s

zy

为注入的乙二醇溶液体积,s

yx

为注入的盐水体积。

60.第四部分子系统:修复冻结系统

61.作为实施例,图1中冻结控制系统,包括进液管201、双向连通管202、出液管203、出液连接导管204、进液流量传感器205、进液压力传感器206、进液控制器207、储液罐208、出液流量传感器209、出液压力传感器210、出液控制器211,其中:进液管201左端依次通过安设进液压力传感器206、进液流量传感器205与进液控制器207连接,进液控制器207的左端与储液罐208连接;进液管201的右端与双向连通管202连接,双向连通管202的上下两端分别与出液管203连接,出液管203的左端与出液连接导管204的右端连接,出液连接导管204通过依次布设出液流量传感器209、出液压力传感器210与出液控制器211连接,出液控制器211的下端与储液罐208连接。

62.工作原理:用于快速对盐水泄露渗流区域8进行快速冻结缺陷修复,当流量传感器502感应到盐水6的流量的异常变化,同时光纤光栅测温系统感应到混凝土管片701、岩石层702、软土层703中冻结温度的异常变化时,系统提示冻结管中盐水已经开始泄露;然后通过进液控制器207控制本子系统盐水从进液管201进入双向连通管202,然后进入出液管203,本系统循环进行快速冻结修复;储液罐208为冷源供应设备。光纤光栅测温子系统检测到温度恢复至正常值时,提示冻结修复已完成。

63.实施例二:

64.步骤1,预制阶段

65.在开挖地铁隧道的地层界面内,设置在冻结管系统各个冻结管501,地层界面涉及混凝土管片701、岩石层702、软土层703、混凝土管片

‑

岩石界面704、岩石

‑

软土界面705;在冻结管系统各个冻结管501下方预制光纤光栅测温系统、动力水清排及渗流压力探测系统、冻土间隙体积探测系统;

66.在冻结管系统各个冻结管501下方预制修复冻结系统;

67.在冻结管系统的各个冻结管都预制流量传感器502、储液分离罐503;

68.步骤2,探测阶段

69.2.1运行第一部分子系统:光纤光栅测温系统

70.在混凝土管片701、岩石层702、软土层703三类地层不同界面处布设光纤,通过光纤光栅控制器109直接采集混凝土管片701、岩石层702、软土层703三类地层中任意深度的温度变化,同时感应混凝土管片

‑

岩石界面704、岩石

‑

软土界面705在任意界面处的温度异常变化;

71.2.2运行第二部分子系统:动力水清排及渗流压力探测系统

72.2.2.1待测的冻结管501一旦发生断裂,其中的盐水6以正压方式泄露进入软土层703后,使高浓度的盐水逐步溶解于冻结管下方周围的软硬不均岩土体的孔隙和裂隙中的自由水内,形成低温未冻缺陷;

73.2.2.2透水土工布301在终端输入侧过滤和引入裂缝空间区域内带压力的渗流盐水,汇聚收集于动力水归集箱302内部,当动力水归集箱302内部充盈后,另一端联通的动力水压力传感器304会检测到外泄的盐水6的渗流压力p1,同时排出裂缝空间区域内的自由水和盐水的混合液;

74.2.2.3清排和测压结束。

75.2.3运行第三部分子系统:冻土间隙体积探测系统

76.2.3.1在反渗流控制器405的控制下,使储存在反渗流液储存罐406内部的乙二醇溶液407通过安设在射流管402终端的射流嘴401射入盐水泄露渗流区域8(即裂缝空间区域)内部,控制射入乙二醇溶液407的压力p2大于盐水泄露压力p1。

77.2.3.2与原冻结系统协调作业:带p2压力的乙二醇溶液407会沿着裂缝空间内的渗流通道反流至冻结管501的断裂处,然后沿着断管的缺口进入冻结管501的内部并充填满,当储液分离罐503因被充填而流出乙二醇溶液407时,立刻关闭反渗流控制器405,并通过反渗流流量传感器404检测出反充的乙二醇溶液407的总充填量s

zy

;当冻结管501通过自身系统的流量传感器502感应到盐水6泄露后,该子系统立即关闭冻结液的储液分离罐503,停止供应盐水,同时系统通过流量传感器502计算已注入的盐水量s

yx

,该子系统排尽储液分离罐503内的盐水。

78.2.3.3通过以下公式计算未冻区域体积s

w

:

79.s

w

=s

zy

‑

s

yx

80.上式中,s

w

为未冻区域间隙体积,s

zy

为注入的乙二醇溶液体积,s

yx

为注入的盐水体积。

81.步骤3,修复阶段

82.3.1当流量传感器502感应到盐水6的流量的异常变化;同时光纤光栅测温系统感应到混凝土管片701、岩石层702、软土层703中冻结温度的异常变化时,系统提示冻结管中盐水已经开始泄露;同时冻土间隙体积探测系统计算得到间隙体积值;从而定位到断裂位置和定量到未冻区体积信息;

83.3.2运行修复冻结系统,通过进液控制器207控制本子系统盐水从进液管201进入双向连通管202,然后进入出液管203,本系统循环进行快速冻结,对盐水泄露渗流区域8进行快速冻结缺陷修复;

84.3.3光纤光栅测温子系统检测到温度恢复至正常值时,提示冻结修复已完成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1