一种运动湿薄膜料带的厚度检测装置及方法与流程

1.本发明属于流延机设备技术领域,尤其涉及一种运动湿薄膜料带的厚度检测装置及方法。

背景技术:

2.流延机是一种把氧化铝或氮化铝浆料涂布在pet薄膜上,经烘干、卷绕成筒料的机器。筒料再经切片成型、烧结而成陶瓷基板,是制作片式电阻等的片式陶瓷材料。陶瓷片对厚度及其一致性的要求非常高。因此,对流延机来说,厚度检测是非常重要的一个质量控制环节。

3.目前国内和国际上对经流延机流延生产的陶瓷片的厚度测量的方法有以下三种:第1种方法:产品成型后,用千分尺进行人工测量(国内都采用该法);第2种方法:直接加装日本奥泰斯cd

ⅹ‑

lw15a检测头,对湿的运动着的薄浆料带进行检测;第3种方法:用基恩士的厚度检测仪,上、下对射测量厚度。

4.目前国内、外所采用的检测方法的不足之处:第1种方法属于事后检验,人工的工作量很大,缺乏全天侯的自动控制。一台流延机长度大约30m,如果产品不合格,即使马上检测得知,也已经有30m的质量不合格,损失很大。第2种方法的主要问题是测量不准确。因为浆料是涂布在0.2mm的pet薄膜上的,而pet膜是在30m长的烘道内,30~100

°

c的环境温度里运动,上面涂覆着0.2~3.0mm的浆料,这就难免有某些地方会上翘、卷曲。这样cd

ⅹ‑

lw15a检测头检测的数据就失真,不准确。控制刀高的伺服电机以它为依据来控制刮刀的升降,所得的产品必定是不合格的。第3 种方法即配合加减计算来解决测量部位移位产生的误差,达到湿厚测量产品,并且可以测量pet膜这种透明物体的尺寸,理论上是测量最精准,湿厚误差在正负0.015毫米,可以克服前二种方法的不足。然而,因为浆料在湿的状态下有液体返光,并且在移动的工况下测量所以测量精度有衰减。另外它的成本太高,基恩士探头型号为cl

‑

p015s,控制器cl

‑

3000s,分光单元cl

‑

po15ns支架等需要13万一组,上下对射,则需要2组即26万硬件,另外还要加上控制软件6万,合计需要32万元(注:只可测量一点)。如果产品需要在幅宽上测二点,则需二套硬件外加一套软件共计64万,成本非常高。

技术实现要素:

5.本发明目的在于提供一种运动湿薄膜料带的厚度检测装置及方法,以解决现有的对流延机生产的薄浆料带的厚度检测不准确、检测成本高的技术问题。

6.为解决上述技术问题,本发明的一种运动湿薄膜料带的厚度检测装置及方法的具体技术方案如下:一种运动湿薄膜料带的厚度检测装置,包括横梁,所述横梁横跨在膜带和浆料上方,其长度大于膜带的宽度;所述横梁两端具有立柱,所述立柱将横梁固定在流延板7两侧;所述横梁上具有检测头安装座,所述检测头安装座上安装有检测头,所述检测头的位置通过横梁的水平位置和检测头安装座的竖直位置进行调节。

7.进一步的,所述流延板7下面对准检测头的位置具有吸真空装置,所述吸真空装置将流经检测头处的附着浆料的膜带吸合在流延板上。

8.进一步的,所述横梁两端与立柱连接处具有水平腰形孔,所述水平腰形孔为水平方向的长条形,螺丝穿过横梁的水平腰型孔与立柱进行固定,通过调整螺丝在水平腰型孔的位置可以水平左、右调节横梁的位置;从而调节检测头的左右位置;所述横梁上具有固定孔,检测头安装座通过固定孔安装在横梁上。

9.进一步的,所述检测头安装座中间具有安装孔,螺钉穿过检测头安装座的安装孔和横梁上的固定孔将检测头安装座固定在横梁上;所述检测头安装座两端分别具有竖直腰型孔,所述竖直腰型孔为竖直方向的长条形,所述检测头通过螺丝固定在检测头安装座的竖直腰型孔上,通过调整螺丝在竖直腰型孔上的位置可以上下调节检测头安装座的竖直高度,从而调节检测头的高度。

10.进一步的,所述检测头型号为cdx

‑

lw15a。

11.进一步的,所述吸真空装置包括吸气连接座、软管和真空发生器;所述吸气连接座外圈具有螺钉孔,螺钉穿过螺钉孔将吸气连接座固定在流延板的下面;所述吸气连接座中间具有软管连接孔,用于连接软管的一端,所述软管另一端与真空发生器连接;;所述软管连接孔上方具有吸气座,吸气座与软管连接孔连通形成一圆盘状的吸气空间;吸气座的圈外具有一圈凹槽,凹槽内具有o型密封圈,吸气连接座和流延板之间通过o型密封圈密封。

12.进一步的,在所述流延板上,对应于o型密封圈内圈的范围内,设有多个通孔,通孔的位置均布于一个虚拟圆上;所述吸气连接座的吸气座对准并包含住虚拟圆,吸气座通过吸住通孔,从而在流延板的虚拟圆范围内产生真空,使得虚拟圆范围内的附着浆料的膜带吸合在流延板上。

13.进一步的,所述真空发生器吸气压力为0.1~0.2mpa。

14.进一步的,所述检测头设置1个或多个,吸真空装置数量根据检测头的数量配置。

15.本发明还公开了一种运动湿薄膜料带厚度检测方法,包括如下步骤:步骤1:将抽真空装置连接到流延板下面,吸气座对准包含住流延板的整个虚拟圆;步骤2:调整检测头的左右位置,使得检测头对准流延板的虚拟圆的中心位置;步骤3:调整检测头的上下位置,设置检测头基准点在膜带上表面;步骤4:启动流延机,打开吸真空装置进行待测点的膜带吸附;步骤5:开启plc控制装置,控制检测头进行检测并将检测数据反馈到自动调刀装置进行刮刀高度调节,以控制浆料厚度。

16.本发明的一种运动湿薄膜料带的厚度检测装置及方法具有以下优点:本发明的厚度检测装置在检测头安装时,制作了一个标准高度的标准块定位,即通过调节横梁的水平位置和检测头安装座的竖直位置,就能使检测头准确定位,也就能准确的测量浆料的厚度,并返回数据输出。在流延板下面设置了吸真空装置,对运动着的附着浆料的膜带进行稳定吸附,并使之不上翘,卷曲,紧密贴合在流延板上,使得检测头的标定基准点直接设置在膜带的上表面,准确测量出浆料厚度,解决了上、下对射检测的所需的多组硬件造成的高成本问题,和透明膜带造成的检测头基准点定位不准确问题。只需使用一组检测头就可以进行精确的检测,大大节约了设备成本,结合plc全天候自动控制检测,提高了检测效率。

附图说明

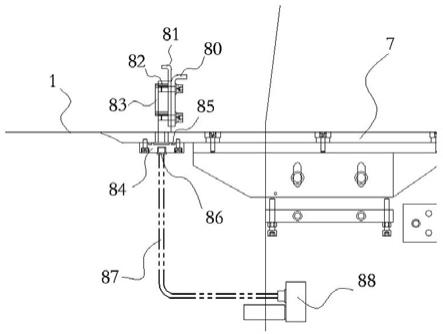

17.图1为本发明的流延机整体结构左视图;图2为本发明的厚度检测装置结构左视图;图3为本发明的厚度检测装置结构主视图;图4为本发明的厚度检测装置的横杆结构主视图;图5为本发明的厚度检测装置的检测头安装座结构主视图;图6为本发明的吸真空装置的吸气连接座结构剖视图;图7为本发明的吸真空装置的吸气连接座俯视图;图8为本发明的流延板俯视图;图9为本发明的流延板上虚拟圆和通孔结构示意图;图中标记说明:1、膜带;2、放卷机构;3、张力自动控制系统;4、料槽;5、b辊;6、刮刀;7、流延板;71、通孔;72、立柱固定孔;73、虚拟圆;80、检测头安装座;801、竖直腰型孔;802、安装孔;81、横梁;811、水平腰形孔;812、固定孔;82、立柱;83、检测头;84、吸气连接座;841、螺钉孔;842、软管连接孔;843、吸气座;844、凹槽;85、o型密封圈;86、插入式接头;87、软管;88、真空发生器。

具体实施方式

18.为了更好地了解本发明的目的、结构及功能,下面结合附图,对本发明一种运动湿薄膜料带的厚度检测装置及方法做进一步详细的描述。

19.如图1所示,是流延机设备的整体结构左视图,膜带1(一般采用透明的pet膜)由放卷机构2放卷,通过张力自动控制系统3以恒张力匀速运动。经过料槽4后,浆料就涂布在膜带1上,经b辊5和刮刀6后就均匀的涂布在膜带1上了,膜带1和浆料经过流延板7从右往左运动,在流延板7上设置有厚度检测装置。

20.如图2、图3所示,厚度检测装置包括横梁81,横梁81横跨在膜带1和浆料上方,其长度大于膜带1的宽度,横梁81两端具有立柱82,立柱82将横梁81固定在流延板7两侧。横梁81上具有两个检测头安装座80,检测头安装座80上安装检测头83。检测头83型号优选为cdx

‑

lw15a。

21.如图4所示,横梁81两端与立柱82连接处具有水平腰形孔811,水平腰形孔811为水平方向的长条形,可以设置多个。螺丝穿过横梁81的水平腰型孔811与立柱82进行固定,通过调整螺丝在水平腰型孔811的位置可以水平左、右调节横梁81的位置,从而调节检测头83的左右位置。横梁81竖直轴线两边分别具有多个固定孔812,检测头安装座80通过固定孔812安装在横梁81上。

22.如图5所示,检测头安装座80中间具有安装孔802,安装孔802的位置与数量与横梁81上的固定孔812一致,螺钉穿过检测头安装座80的安装孔802和横梁81上的固定孔812将检测头安装座80固定在横梁81上。检测头安装座80两端分别具有竖直腰型孔801,竖直腰型孔801为竖直方向的长条形,可以设置多个。检测头83通过螺丝固定在检测头安装座80的竖直腰型孔801上,通过调整螺丝在竖直腰型孔801上的位置可以上下调节检测头安装座80的竖直高度,从而调节检测头83的高度。

23.如图1图2所示,流延板7下面对准检测头83的位置具有吸真空装置,附着浆料的膜

带1流经此处就能因真空吸力而吸合在流延板7上。(这里的“吸合”指无缝隙的贴合在流延板上又能沿着流延板运动。)此时就可以将检测头83标定基准点设置在膜带1的上表面,直接测量出浆料厚度(根据检测头特性如果膜带1有上翘、卷曲的情况,基准点识别是不准确的)。

24.具体的,如图6、图7所示,吸真空装置包括吸气连接座84、软管87和真空发生器88;吸气连接座84外圈具有螺钉孔841,螺钉穿过螺钉孔841将吸气连接座84固定在流延板7的下面。吸气连接座84中间具有软管连接孔842,软管连接孔842通过插入式接头86与软管87的一端连接,软管87的另一端与真空发生器88连接。软管连接孔842上方具有吸气座843,吸气座843孔径为25mm,吸气座843与软管连接孔842连通形成一圆盘状的吸气空间。吸气座843的圈外具有一圈凹槽844,凹槽844内具有o型密封圈85,吸气连接座84和流延板7之间通过o型密封圈85密封。o型密封圈85的内径为32.5mm。

25.如图8、图9所示,在流延板7上,对应于o型密封圈85内圈的范围内,设有4个直径5mm的通孔71, 4个直径5mm通孔71的位置均布于一个直径20mm的虚拟圆73上。吸气连接座84的吸气座843对准并包含住虚拟圆73,吸气座843通过吸住通孔71,从而在流延板7的表面直径20mm的虚拟圆73范围内产生真空,使得这一范围内的附着浆料的膜带1吸合在流延板7。流延板7的两侧具有立柱固定孔72,用于固定立柱82。

26.通过试验,真空发生器通以0.1~0.2mpa的压缩空气,产生的真空吸力刚好能使膜带1平贴着流延板7,而又不会对膜带1的运动产生影响。这样就能确保检测头83的检测准确。

27.检测头83可根据需要设置1个或多个,吸真空装置数量根据检测头83的数量配置。

28.本发明的厚度检测装置在检测头83安装时,制作了一个标准高度的标准块定位,即通过调节横梁81的水平位置和检测头安装座80的竖直位置,就能使检测头83准确定位,也就能准确的测量浆料的厚度,并返回数据输出。在流延板7下面设置了吸真空装置,对运动着的附着浆料的膜带1进行稳定吸附,并使之不上翘,卷曲,吸合在膜带1上,使得检测头83的标定基准点直接设置在膜带1的上表面,准确测量出浆料厚度,解决了上、下对射检测的所需的多组硬件造成的高成本问题,和透明膜带造成的检测头基准点定位不准确问题。这样我们设计的闭环测厚调刀系统就能获取该数据,并和根据产品要求设定的要求对比,自动调整刀高,使之与产品要求相符。

29.一种运动湿薄膜料带的厚度检测方法,包括如下步骤:步骤1:将抽真空装置连接到流延板7下面,吸气座843对准涵盖流延板7的整个虚拟圆73。

30.步骤2:调整检测头83的左右位置,使得检测头83对准流延板7的虚拟圆73的中心位置。

31.步骤3:调整检测头83的上下位置,设置检测头83基准点在膜带1上表面。

32.步骤4:启动流延机,打开吸真空装置进行待测点的膜带1的吸附。

33.步骤5:开启plc控制装置,控制检测头83进行检测。

34.其中,步骤5中,设置plc控制检测头每秒的检测次数,并计算一定时间内的检测平均值,得到检测浆料厚度数据。

35.综上所述,本发明是一种对运动中的湿薄膜料带的厚度检测装置。浆料流经b辊和

刮刀涂布在pet薄膜上,首先流经流延板,这时浆料刚涂布出来还是湿的,且是运动着的。本发明装置安装在流延板上,再在本装置上加装日本奥泰斯cdx

‑

lw15a检测头,对湿的运动着的薄浆料带进行精确检测。此时检测所得是湿的料带厚度,经后面烘干后,厚度会按一定的比率改变,这收缩比率对确定的浆料有其固有的收缩率。经计算可提前得知烘干后成品厚,产品误差可以控制在正负0.005毫米。cd

ⅹ‑

lw15a检测头成本12万/套(含二个检测头,即幅宽上可以检测二点)。本装置制造成本0.2万元。大大节省了成本。

36.可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1