蓄电池多通道短路测试装置的制作方法

1.本发明涉及铅酸蓄电池领域,尤其涉及一种蓄电池多通道短路测试装置。

背景技术:

2.铅酸蓄电池是一种电极主要由铅及其氧化物制成,电解液是硫酸溶液的蓄电池。铅酸电池放电状态下,正极主要成分为二氧化铅,负极主要成分为铅;充电状态下,正负极的主要成分均为硫酸铅。铅酸蓄电池需要对其进行短路测试,目前是采用人工采用检测仪进行检测,效率低下。现有技术专利 cn204008720u 公开了一种蓄电池板群的自动短路测试模板装置,采用气缸与测试针的机械动作配合,无需使用电气组件进行切换的高电压短路测试模具,避免因电气组件损坏造成的质量异常,提高板群高压短路测试一致性效果,提升电池质量的保证,减少电气组件的损坏和电池加工成本。但是实际生产中,蓄电池在运输辊道上进行运输的,多个蓄电池摆放好之后,需要同时对多个蓄电池进行检测,对比专利采用气缸,还需要进行升降,操作不便,不适应运输辊道情形的蓄电池短路测试,因此解决这一问题就显得十分必要了。

技术实现要素:

3.为解决上述问题,本发明提供一种蓄电池多通道短路测试装置,多个蓄电池在运输辊道上排列好之后进行运输,运输到插入腔处,多个蓄电池和与其对应的检测头的检测片接触,进行检测短路,安装箱的四根支撑柱通过移动轮在插入腔内前后调整位置,从而移动检测片的位置,使其与蓄电池接触检测,操作方便,并且用于支撑移动轮的支撑板可进行升降,从而调整检测片的高度,适应不同的情况,无需额外的动力源,节约成本,很好的适应多个蓄电池在运输情形的短路测试,解决了背景技术中出现的问题。

4.本发明的目的是提供一种蓄电池多通道短路测试装置,包括有台座,台座顶部设置有前后运输的运输辊道;所述台座左右两侧边顶部中间为插入腔,每个插入腔从上往下插入有前后两根支撑柱,所有的支撑柱顶部共同设置顶部开口的安装箱,安装箱内底部横向分布有对应多个蓄电池的检测头,检测头底部连接有有弹性的检测片,检测片伸在安装箱下方且位于运输辊道上方;所述支撑柱底部设置有移动轮,移动轮与插入腔形状匹配,移动轮在插入腔内移动位置;所述插入腔内底部为可升降的支撑板,移动轮位于支撑板上。

5.进一步改进在于:所述台座左右两侧边位于插入腔下方分布有纵向排列的插入孔,插入孔从左到右横向贯通,其中一个插入孔中从外向内横向插入有插入板,支撑板位于插入板上。

6.进一步改进在于:所述插入孔左右两端向外伸出有与其贯通的延伸部,插入板两端位于两个延伸部处。

7.进一步改进在于:处于内侧的延伸部的内端是闭口的,处于外侧的延伸部的外端是开口的,用于插入插入板。

8.进一步改进在于:所述安装箱顶部盖有透明的盖罩,盖罩顶部设置有把手。

9.进一步改进在于:所述盖罩上设置有通孔,检测头通过线束连接检测仪,线束从通孔穿过伸出连接检测仪。

10.本发明的有益效果:本发明多个蓄电池在运输辊道上排列好之后进行运输,运输到插入腔处,多个蓄电池和与其对应的检测头的检测片接触,进行检测短路,安装箱的四根支撑柱通过移动轮在插入腔内前后调整位置,从而移动检测片的位置,使其与蓄电池接触检测,操作方便,并且用于支撑移动轮的支撑板可进行升降,从而调整检测片的高度,适应不同的情况,无需额外的动力源,节约成本,很好的适应多个蓄电池在运输情形的短路测试;支撑板通过插入板进行支撑,插入板可选择性插入其中一个插入孔中,从而可根据需求调整插入板的高度,以便调整支撑板的高度;插入孔设置延伸部来对插入板两端进行支撑,内侧的延伸部的内端是闭口的用于对插入板内端限位;并且安装箱上方设置有透明的盖罩,测试时保证安全,也方便查看,盖罩设置把手方便拿取,设置通孔用于检测头线束的通过。

附图说明

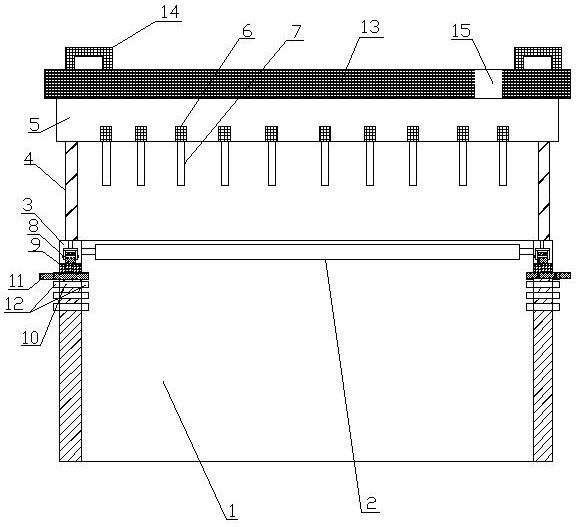

11.图1是本发明的主视图。

12.图2是图1台座左侧边处的放大示意图。

13.图3是本发明侧视图。

14.其中:1

‑

台座,2

‑

运输辊道,3

‑

插入腔,4

‑

支撑柱,5

‑

安装箱,6

‑

检测头,7

‑

检测片,8

‑

移动轮,9

‑

支撑板,10

‑

插入孔,11

‑

插入板,12

‑

延伸部,13

‑

盖罩,14

‑

把手,15

‑

通孔。

具体实施方式

15.为了加深对本发明的理解,下面将结合实施例对本发明作进一步的详述,本实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

16.如图1

‑

3所示,本实施例提供一种蓄电池多通道短路测试装置,包括有台座1,台座1顶部设置有前后运输的运输辊道2;多个蓄电池在运输辊道2上通过人工排列好之后进行运输;所述台座1左右两侧边顶部中间为插入腔3,每个插入腔3从上往下插入有前后两根支撑柱4,所有的支撑柱4顶部共同设置顶部开口的安装箱5,安装箱5内底部横向分布有对应多个蓄电池的检测头6,检测头6底部连接有有弹性的检测片7,检测片7伸在安装箱5下方且位于运输辊道2上方;所述支撑柱4底部设置有移动轮8,移动轮8与插入腔3形状匹配,移动轮8在插入腔内移动位置;这样多个蓄电池运输到插入腔处,多个蓄电池和与其对应的检测头的检测片7接触,进行检测短路,安装箱5的四根支撑柱4通过移动轮8在插入腔3内前后调整位置,从而移动检测片7的位置,使其与蓄电池接触检测,操作方便。

17.所述插入腔3内底部为可升降的支撑板9,移动轮8位于支撑板9上。

18.所述台座1左右两侧边位于插入腔3下方分布有纵向排列的插入孔10,插入孔10从左到右横向贯通,其中一个插入孔10中从外向内横向插入有插入板11,支撑板9位于插入板

11上。这样用于支撑移动轮的支撑板可进行升降,从而调整检测片的高度,适应不同的情况,无需额外的动力源,节约成本,很好的适应多个蓄电池在运输情形的短路测试;支撑板通过插入板进行支撑,插入板可选择性插入其中一个插入孔中,从而可根据需求调整插入板的高度,以便调整支撑板的高度;所述插入孔10左右两端向外伸出有与其贯通的延伸部12,插入板11两端位于两个延伸部12处;处于内侧的延伸部12的内端是闭口的,处于外侧的延伸部12的外端是开口的。这样延伸部12来对插入板11两端进行支撑,内侧的延伸部13的内端是闭口的用于对插入板内端限位;外侧的延伸部12的外端是开口的,用于插入插入板11。

19.所述安装箱5顶部盖有透明的盖罩13,盖罩13顶部设置有把手14。

20.所述盖罩13上设置有通孔15,检测头6通过线束连接检测仪,线束从通孔15穿过伸出连接检测仪;这样透明的盖罩13在测试时保证安全,也方便查看,盖罩13设置把手14方便拿取,设置通孔15用于检测头线束的通过。

21.实际使用时:首先人工将多个蓄电池排列好放到运输辊道2上,之后多个蓄电池运输到插入腔3处且位于安装箱5下方,通过前后移动安装箱5的位置,使得移动轮8在插入腔3内前后移动位置,从而将检测片7调整好位置与蓄电池接触,检测片7顶部的检测头通过线束连接检测仪,从而进行短路测试;当检测片7位置较底或者蓄电池位置较低时,通过将插入板11取下塞到上面的插入孔10中,从而提升安装箱5的高度,方便检测;当检测片7位置较高或者蓄电池位置较高时,通过将插入板11取下塞到下面的插入孔10中,从而降低安装箱5的高度,方便检测。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1