一种高效率MEMS高温薄膜热电偶传感器的制造方法

一种高效率mems高温薄膜热电偶传感器的制造方法

技术领域

1.本发明主要涉及mems制造领域与传感器领域,具体涉及一种高效率mems高温薄膜热电偶传感器的制造方法。

背景技术:

2.高温薄膜热电偶传感器是一种适用高温范围的测温传感器。其热结点多为微米级的薄膜,具有热容量小、响应迅速、耐腐蚀、抗干扰能力强、可靠性高等特点,能够快速而准确地测量瞬态温度的变化,适用于钢铁冶炼过程高温精确控制、废钢冶炼尾气高温监测、航空航天高温部件及流道温度测量等领域。

3.而现有的高温薄膜热电偶传感器由于沉积的薄膜在微米级,相比于其他半导体工艺制作的薄膜较厚,局限于实验室小尺寸晶圆制作,当采用6英寸晶圆生产线大批量制作时会由于应力释放不够导致应力集中,造成薄膜龟裂,无法实现大批量产业化生产以满足实际应用。

技术实现要素:

4.鉴于此,本发明提供了一种高效率mems高温薄膜热电偶传感器的制造方法,用以解决上述背景技术中提出的无法大批量生产高温薄膜热电偶传感器的技术问题。

5.本发明提供了一种高效率mems高温薄膜热电偶传感器的制造方法,至少包括:基片选择、绝缘层/过渡层材料选择与生长工艺、热偶层厚度确定与沉积工艺、保护层材料选择与生长工艺。

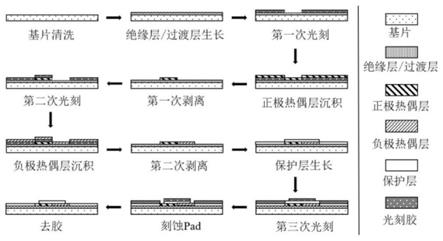

6.进一步的,基片可采用400μm

±

40μm 6英寸硅基底、碳化硅基底、蓝宝石基底。

7.进一步的,绝缘层/过渡层为si3n4膜层,采用低压力化学气相沉积技术制作而成,膜层厚度为

8.进一步的,热偶层通过磁控溅射技术制备,由正极热电偶膜和负极热电偶膜采用头部-头部搭接而成,其搭接部分构成热接点即测量端,正其尾部为冷端。正极热电偶膜可采用耐高温的w-5re/pt-10rh/pt-13rh材料,膜层厚度为(英寸热偶层临界龟裂厚度);负极热电偶膜可采用耐高温的w-26re/pt/pt材料,膜层厚度为(英寸热偶层临界龟裂厚度)。

9.进一步的,保护层可选择si3n4、aln或al2o3膜层,采用等离子体增强化学的气相沉积法制作而成,膜层厚度为

10.如上所述一种高效率mems高温薄膜热电偶传感器的制造方法,具体包括以下工艺流程:

11.1)质检区:准备400um

±

40μm厚度的双抛6英寸硅基底、碳化硅基底或蓝宝石基底,依次经紫外灯、测厚仪质检后,使用激光打标机于基片背面打标编号;

12.2)清洗腐蚀区:以9-11片为1个批次送入清洗腐蚀区,在纯度酒精、丙酮、酒精中依次超声清洗18-22分钟,流入高温箱中烘烤甩干,获得表面清洁干燥的衬底,通过显微镜镜检后送入氧化扩散区;

13.3)氧化扩散区:采用低气压化学气相沉积技术在非打标面沉积si3n4膜层作为绝缘层/过渡层,记录薄膜厚度、沉积情况、应力等数据;

14.4)光刻键合区:第一次光刻。旋涂az5214型号光刻胶2.8um,利用光刻机、涂胶显影机在每个6英寸基片非打标面形成110个薄膜热电偶器件的正极图形,记录胶厚、线宽损失等数据;

15.5)成膜刻蚀区:利用磁控溅射仪采用直流磁控溅射技术于非打标面沉积w-5re/pt-10rh/pt-13rh正极热电偶薄膜,记录薄膜厚度、沉积情况等数据;

16.6)清洗腐蚀区:利用清洗机通过丙酮剥离液去除每个基片上图形以外的光刻胶和薄膜,得到110个薄膜热电偶器件的正极膜层,记录薄膜剥离情况;

17.7)光刻键合区:第二次光刻。旋涂az5214型号光刻胶2.8um,利用光刻机、涂胶显影机在每个6英寸基片非打标面形成110个薄膜热电偶器件的负极图形,记录胶厚、线宽损失等数据;

18.8)成膜刻蚀区:利用磁控溅射仪采用直流磁控溅射技术于非打标面沉积w-26re/pt/pt负极热电偶薄膜,记录薄膜厚度、沉积情况等数据;

19.9)清洗腐蚀区:利用清洗机通过丙酮剥离液去除每个基片上图形以外的光刻胶和薄膜,得到110个薄膜热电偶器件的负极膜层,记录薄膜剥离情况;

20.10)氧化扩散区:采用等离子体增强化学气相沉积技术在非打标面沉积si3n4、aln或al2o3膜层作为绝缘层/过渡层,记录薄膜厚度、沉积情况、应力等数据。在氮气气氛下300℃退火2h,记录薄膜厚度、沉积情况、应力等数据;

21.11)光刻键合区:第三次光刻。旋涂az5214型号光刻胶2.8um,利用光刻机、涂胶显影机形成划片道,并在器件pad位置形成110个薄膜热电偶器件的pad图形,记录胶厚、线宽损失等数据;

22.12)成膜刻蚀区:利用反应离子刻蚀机刻蚀形成划片道并露出110个薄膜热电偶器件的冷端pad;

23.13)清洗腐蚀区:利用清洗机通过丙酮剥离液去除每个基片上图形以外的光刻胶和薄膜,分批次得到6英寸硅基底初步加工器件成品;

24.14)封装测试区:打标面贴蓝膜,使用划片机根据划片道进行划片,每批次得到1100个分立的薄膜热电偶器件。

25.与传统热电偶、其他薄膜热电偶传感器制作方式相比,本发明具有以下有益效果:

26.1.绝缘层/过渡层为si3n4膜层,采用低压力化学气相沉积技术制作而成,膜层厚度为si3n4膜层太薄介质层在高温环境下绝缘效果较差,太厚由于薄膜的内应力容易发生龟裂现象,同时增加加工工艺难度;

27.2.w-5re/pt-10rh/pt-13rh正极热电偶薄膜与w-26re/pt/pt负极热电偶薄膜。该厚度是经过大量实验取得最优值,低于这个值引线互联难度增高,在高温环境下无法形成良好的欧姆接触,高于这个值,整面金属薄膜由于内应力会出现

龟裂、脱落等现象,良品率无法保证100%。

28.3.si3n4、aln或al2o3的绝缘保护层,该厚度是经过仿真分析设计的,低于该厚度在高温环境下不具备良好的保护效果,高于该厚度会影响整个传感器对温度的响应时间,响应时间会随着保护层厚度增加而增加,影响器件的整体性能。

29.4.本发明采用mems兼容的工艺实现了钨铼和铂铑高温薄膜热电偶传感器的加工,通过调控绝缘层/过渡层与敏感层的厚度及生长制备工艺,实现了6英寸大面积低应力多层膜制备,解决了热偶层由中心向四周龟裂的问题,克服了钨铼和铂铑热电偶正负热偶层的厚膜生长、图形化与微纳加工兼容的难题,实现了钨铼和铂铑高温薄膜热电偶传感器的批量制造,制造良品率100%。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

31.图1是本发明所述高温薄膜热电偶传感器的剖视图。

32.图2是本发明所述高温薄膜热电偶传感器的工艺流程图。

33.图3是本发明所述高温薄膜热电偶传感器的6英寸硅基底初加工成品示意图。

具体实施方式

34.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明作进一步的详细说明:

35.实施例1

36.参考图1,本实施列中的钨铼高温薄膜热电偶传感器,沉积在400μm

±

40μm 6英寸硅衬底上,由下往上第一层为si3n4绝缘层/过渡层,厚度为第二层为热偶层,通过磁控溅射技术制备,由正极热电偶膜和负极热电偶膜采用头部-头部搭接而成,其搭接部分构成热接点即测量端,正其尾部为冷端,正极热电偶膜采用耐高温的w-5re材料,膜层厚度为负极热电偶膜采用耐高温的w-26re材料,膜层厚度为第三层为si3n4保护层,采用等离子体增强化学的气相沉积法制作而成,膜层厚度为参考图2,具体工艺流程如下:

37.1)质检区:准备10片400um

±

40μm厚度的双抛6英寸硅基底,依次经紫外灯、测厚仪质检后,使用激光打标机于基片背面打标编号;

38.2)清洗腐蚀区:在纯度酒精、丙酮、酒精中依次超声清洗20分钟,流入高温箱中烘烤甩干,获得表面清洁干燥的衬底,通过显微镜镜检后送入氧化扩散区;

39.3)氧化扩散区:将其放入低气压化学气相沉积设备的反应炉中,以dcs∶nh3=6∶1的比例通入气体,炉内温度保持在850℃,腔体压力为300mtorr,沉积si3n4膜层作为绝缘层/过渡层,记录薄膜厚度、沉积情况、应力等数据;

40.4)光刻键合区:第一次光刻。旋涂az5214型号光刻胶2.8um,形成一层均匀的光刻胶膜层后软烘,利用第一次光刻所用光刻版对其曝光,再将其放入显影液溶解由曝光造成的光刻胶可溶解区域,每个6英寸基片非打标面形成110个薄膜热电偶器件的正极图形,记

录胶厚、线宽损失等数据;

41.5)成膜刻蚀区:选用纯度均为99.99%的w-5re靶、w-26re靶安装到磁控溅射的靶枪上,当本底真空达到2.8

×

10-7

torr,开启旋转控制氩气流速为45sccm,进行正极热偶层w-5re直流溅射镀膜,溅射功率为250w,在回转的基体表面上沉积w-5re膜,形成w-5re正极热偶层,记录薄膜厚度、沉积情况等数据;

42.6)清洗腐蚀区:利用清洗机通过丙酮剥离液去除每个基片上图形以外的光刻胶和薄膜,得到110个薄膜热电偶器件的正极膜层,记录薄膜剥离情况;

43.7)光刻键合区:第二次光刻。旋涂az5214型号光刻胶2.8um,形成一层均匀的光刻胶膜层后软烘,利用第二次光刻所用光刻版对其曝光,再将其放入显影液溶解由曝光造成的光刻胶可溶解区域,每个6英寸基片非打标面形成110个薄膜热电偶器件的正极图形,记录胶厚、线宽损失等数据;

44.8)成膜刻蚀区:采用直流磁控溅射技术沉积w-26re负极热偶层,当本底真空达到2.8

×

10-7

torr,开启旋转控制氩气流速为45sccm,进行负极热偶层w-26re直流溅射镀膜,溅射功率为200w,在回转的基体表面上沉积w-26re膜,形成w-26re负极热偶层,记录薄膜厚度、沉积情况等数据;

45.9)清洗腐蚀区:利用清洗机通过丙酮剥离液去除每个基片上图形以外的光刻胶和薄膜,得到110个薄膜热电偶器件的负极膜层,记录薄膜剥离情况;

46.10)氧化扩散区:将其放入等离子体增强化学气相沉积设备的反应炉中,以sih4:nh3=30:120(sccm)的气体流量比通入气体,衬底温度为300℃,射频功率为60w,工作气压为500mtorr,沉积si3n4膜层作为保护层,记录薄膜厚度、沉积情况、应力等数据。再放入退火炉中,在氮气气氛下300℃退火2h,记录薄膜厚度、沉积情况、应力等数据;

47.11)光刻键合区:第三次光刻。旋涂az5214型号光刻胶2.8um,形成一层均匀的光刻胶膜层后软烘,利用第三次光刻所用光刻版对其曝光,再将其放入显影液溶解由曝光造成的光刻胶可溶解区域,形成划片道,并在器件pad位置形成110个薄膜热电偶器件的冷端pad图形,记录胶厚、线宽损失等数据;

48.12)成膜刻蚀区:采用反应离子刻蚀划片道和pad图形,以sf6:o2=50:10(sccm)的气体流量比通入刻蚀机腔室内,腔室压强为11pa,射频功率为250w,形成划片道并露出热偶层冷端pad;

49.13)清洗腐蚀区:利用清洗机通过丙酮剥离液去除每个基片上图形以外的光刻胶和薄膜,得到10片6英寸硅基底初步加工器件成品(如图3示);

50.14)封装测试区:打标面贴蓝膜,使用划片机根据划片道进行划片,每片得到110个分立的薄膜热电偶器件。

51.实施例2

52.参考图1,本实施列中的铂铑高温薄膜热电偶传感器,沉积在400μm

±

40μm 6英寸蓝宝石衬底上,由下往上第一层为si3n4绝缘层/过渡层,厚度为第二层为热偶层,通过磁控溅射技术制备,由正极热电偶膜和负极热电偶膜采用头部-头部搭接而成,其搭接部分构成热接点即测量端,正其尾部为冷端,正极热电偶膜采用耐高温的pt-13rh材料,膜层厚度为负极热电偶膜采用耐高温的pt材料,膜层厚度为

第三层为al2o3保护层,采用等离子体增强化学的气相沉积法制作而成,膜层厚度为参考图2,具体工艺流程如下:

53.1)质检区:准备10片400um

±

40μm厚度的双抛6英寸蓝宝石基底,依次经紫外灯、测厚仪质检后,使用激光打标机于基片背面打标编号;

54.2)清洗腐蚀区:在纯度酒精、丙酮、酒精中依次超声清洗20分钟,流入高温箱中烘烤甩干,获得表面清洁干燥的衬底,通过显微镜镜检后送入氧化扩散区;

55.3)氧化扩散区:将其放入低气压化学气相沉积设备的反应炉中,以dcs∶nh3=6∶1的比例通入气体,炉内温度保持在850℃,腔体压力为300mtorr,沉积si3n4膜层作为绝缘层/过渡层,记录薄膜厚度、沉积情况、应力等数据;

56.4)光刻键合区:第一次光刻。旋涂az5214型号光刻胶2.8um,形成一层均匀的光刻胶膜层后软烘,利用第一次光刻所用光刻版对其曝光,再将其放入显影液溶解由曝光造成的光刻胶可溶解区域,每个6英寸基片非打标面形成110个薄膜热电偶器件的正极图形,记录胶厚、线宽损失等数据;

57.5)成膜刻蚀区:选用纯度均为99.99%的pt-13rh靶、pt靶安装到磁控溅射的靶枪上,当本底真空达到2.8

×

10-7

torr,开启旋转控制氩气流速为45sccm,进行正极热偶层pt-13rh直流溅射镀膜,溅射功率为120w,在回转的基体表面上沉积pt-13rh膜,形成pt正极热偶层,记录薄膜厚度、沉积情况等数据;

58.6)清洗腐蚀区:利用清洗机通过丙酮剥离液去除每个基片上图形以外的光刻胶和薄膜,得到110个薄膜热电偶器件的正极膜层,记录薄膜剥离情况;

59.7)光刻键合区:第二次光刻。旋涂az5214型号光刻胶2.8um,形成一层均匀的光刻胶膜层后软烘,利用第二次光刻所用光刻版对其曝光,再将其放入显影液溶解由曝光造成的光刻胶可溶解区域,每个6英寸基片非打标面形成110个薄膜热电偶器件的正极图形,记录胶厚、线宽损失等数据;

60.8)成膜刻蚀区:采用直流磁控溅射技术沉积pt负极热偶层,当本底真空达到2.8

×

10-7

torr,开启旋转控制氩气流速为45sccm,进行负极热偶层pt直流溅射镀膜,溅射功率为120w,在回转的基体表面上沉积pt膜,形成pt负极热偶层,记录薄膜厚度、沉积情况等数据;

61.9)清洗腐蚀区:利用清洗机通过丙酮剥离液去除每个基片上图形以外的光刻胶和薄膜,得到110个薄膜热电偶器件的负极膜层,记录薄膜剥离情况;

62.10)氧化扩散区:将其放入等离子体增强化学气相沉积设备的反应炉中,以sih4:nh3=30:120(sccm)的气体流量比通入气体,衬底温度为300℃,射频功率为60w,工作气压为500mtorr,沉积si3n4膜层作为保护层,记录薄膜厚度、沉积情况、应力等数据。再放入退火炉中,在氮气气氛下300℃退火2h,记录薄膜厚度、沉积情况、应力等数据;

63.11)光刻键合区:第三次光刻。旋涂az5214型号光刻胶2.8um,形成一层均匀的光刻胶膜层后软烘,利用第三次光刻所用光刻版对其曝光,再将其放入显影液溶解由曝光造成的光刻胶可溶解区域,形成划片道,并在器件pad位置形成110个薄膜热电偶器件的冷端pad图形,记录胶厚、线宽损失等数据;

64.12)成膜刻蚀区:采用反应离子刻蚀划片道和pad图形,以sf6:o2=50:10(sccm)的

气体流量比通入刻蚀机腔室内,腔室压强为11pa,射频功率为250w,形成划片道并露出热偶层冷端pad;

65.13)清洗腐蚀区:利用清洗机通过丙酮剥离液去除每个基片上图形以外的光刻胶和薄膜,得到10片6英寸硅基底初步加工器件成品(如图3示);

66.14)封装测试区:打标面贴蓝膜,使用划片机根据划片道进行划片,每片得到110个分立的薄膜热电偶器件。

67.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1