一种小尺寸岩石磨蚀性测试装置及方法

1.本发明涉及岩石测量技术领域,具体涉及一种小尺寸岩石磨蚀性测试装置及方法。

背景技术:

2.随着国民经济的快速发展与能源需求的日益增加,我国迫切需要修建一批深埋长隧洞。得益于机械化的进程及其所具有的安全、经济、环保、高效等方面的优势,全断面岩石隧道掘进机(tbm)已越来越多地应用于硬岩隧道开挖。滚刀是tbm掘进过程中破碎岩石的主要部件,在掘进过程中岩石的不均匀性、地层的复杂性、岩体裂隙节理的多变性等因素将导致刀具受力变化以及刀具磨损形式各异,从而刀盘每掘进一段距离滚刀就会发生不同程度的磨损,需要定期更换滚刀,这严重制约了施工成本和施工工期。据统计,实际工程中tbm在硬岩掘进时刀具检修、更换以及刀盘维修所消耗的时间约占施工总时间的1/3,刀具磨损消耗的费用可达整个工程造价的1/3左右。

3.岩石的磨蚀性主要取决于岩石的强度和矿物成分,即岩石内硬质矿物构成比例越高,岩石越硬,其磨蚀性越高。一些研究采用石英含量来评价岩石磨蚀特性的强弱,认为石英是岩石中的主要磨蚀性矿物,但是岩石中除了石英外,长石、辉石、闪石等硬度较高的矿物对岩石磨蚀性影响也比较大,因而只用石英含量衡量岩石磨蚀性不充分,有必要研究各矿物成分对岩石磨蚀性的影响。目前,cerchar划痕实验是一种被广泛认可的岩石磨蚀性测试实验,该试验的原理是采用一根圆锥角90

°

的合金钢针在70n的静载作用下于岩石表面划过10mm,而后在显微镜下测读钢针磨损面直径(单位mm),其值的10倍为最终指标cai值,即0.1mm=1cai值。cerchar划痕试验具有装置简单、操作方便等优点,但试样需经过钻、切、磨三道工艺加工成直径或长宽为50mm、高度为40mm的圆柱体或矩形标准试样,且试样上下端面保持平行。由于高纯度的天然矿物岩石原料尺寸较小,如普通辉石、正长石、方解石、黑云母、角闪石等块度大小多为几厘米到十几厘米不等,不满足标准试样要求,无法进行cerchar划痕试验,进而无法充分研究岩石的磨蚀性。

4.根据isrm建议,cerchar测试时每个岩样表面应至少进行五次划痕试验,取平均值作为其磨蚀值,即通过多次试验降低矿物成分的种类、含量以及胶结方式等因素对试验结果的影响。然而,由于滑动区域内矿物成分的不可控性和不可测性,现有试验设备仍无法充分考虑各矿物成分对岩石磨蚀性的影响。现有cerchar划痕试验存在如下不足之处,即不能准确量测或获取钢针滑动距离内各岩石矿物成分含量,进而无法定量研究矿物成分对岩石磨蚀性的影响。主要原因有以下两点,其一是岩石具有不连续性、不均质性和各向异性,岩石是自然界中各种矿物的集合体,矿物成分的种类、含量以及排列方式均对试验结果有较强的影响;其二是试验钢针针尖较细,划痕区域为10mm的直线段,试验范围较小,进而增强了矿物成分对试验验结果的影响。

5.经检索发现,中国专利cn201910504988.8公开了一种岩石矿物磨蚀度精准检测方法,该发明采用自主研制的新型类岩石透明树脂材料为介质,将单一或多种高纯度矿物颗

粒预先布置于模具表面浇筑成试样。但该发明存在如下不足之处:其一,对于粒径大于10mm钢针滑动区的颗粒,由于研磨后矿物颗粒形状的不规则性,其表面非水平面,浇筑成树脂试样时会在测试表面的划痕区域内凝结树脂介质,进而影响试验结果;其二,对于粒径小于10mm钢针滑动区的颗粒,不能考虑矿物颗粒间的连结和微结构面的影响,此外由于颗粒尺寸较小且形状各异,难以控制实际滑动区域内矿物颗粒的整体或局部排列区域密度;其三,模拟试件只能在矿物原石的一个表面进行试验,矿物的其他表面均包裹在树脂介质中无法试验,同时该模具不具备重复性,试验结束后不能反复利用。

技术实现要素:

6.针对以上技术问题,本发明提供一种小尺寸岩石磨蚀性测试装置及方法。该装置可对不满足cerchar划痕试验标准试样要求的岩石进行磨蚀性测试,研究矿物岩石原料或软弱岩石的磨蚀性,探明矿物成分对tbm滚刀磨蚀影响的定量规律,为tbm滚刀磨损提供实际参考标准。

7.本发明提供的技术方案如下:

8.一种小尺寸岩石磨蚀性测试装置,其特征在于:包括试样模具,所述试样模具由外壳体和内壳体组合构成;

9.所述内壳体为侧壁开孔的方体结构,由支撑柱支撑;支撑柱位于外壳体底面中心,内壳体用于放置样品;

10.所述内壳体侧壁与相对的外壳体侧壁之间连接有伸缩装置;伸缩装置穿出内壳体的侧壁开孔,通过伸缩可对式样侧面进行支撑。

11.进一步,所述内壳体和外壳体之间通过充填物质浇筑固定。

12.进一步,所述外壳体尺寸满足cerchar标准试样的尺寸要求。

13.更进一步,所述外壳体长宽高分别为50mm

×

50mm

×

40mm。

14.进一步,所述内壳体需满足cerchar试验划痕长度要求。

15.更进一步,所述内壳体长宽高均大于10mm。优选的,内壳体长宽高分别为15mm

×

15mm

×

15mm。

16.进一步,所述内壳体3高于外壳体2的高度2mm-5mm。

17.进一步,所述伸缩装置包括螺杆、第一螺纹套筒和第二螺纹套筒;

18.所述螺杆为二段式结构,分别设置有反向的螺纹;

19.所述螺杆螺纹连接第一螺纹套筒和第二螺纹套筒;

20.所述第一螺纹套筒连接有圆板,以对试样支撑;

21.所述第二螺纹套筒连接到外壳体侧壁。

22.更进一步,所述圆板的直径大于10mm且小于内壳体表面的内接圆直径。优选的,圆板直径为15mm。

23.更进一步,所述螺杆中间设置有六角螺母;所述第二螺纹套筒通过螺母再连接到外壳体侧壁。

24.本发明还提供利用上述小尺寸岩石磨蚀性测试装置测试小尺寸岩石磨蚀性的方法,包括以下步骤:

25.步骤1):将试样加工成边长大于10mm且小于内壳体长度的正方体,试样各表面保

持平整,试样端面的平面度公差《0.05mm;

26.步骤2):将试样放置于内壳体中;

27.步骤3):旋转螺杆使得伸缩装置伸长,以紧固支撑试样侧面;

28.步骤4):采用ata-iggi岩石磨蚀伺服试验仪进行磨蚀性测试,记录试验结果,测试完毕后取出试样;

29.步骤5):考虑试样的各向异性,垂直于第一次测试的滑动方向,再次进行磨蚀性测试,重复步骤2)至步骤4);

30.步骤6):考虑试样的微结构面,在前述试验面的相邻两个表面进行磨蚀性测试,重复步骤2)至步骤5);

31.步骤7):计算上述六次试验结果的平均值,即为试样的磨蚀值。

32.本发明的有益效果如下:

33.1.本发明可对天然矿物或软弱破碎岩石等尺寸不满足cerchar标准试样要求的试样进行磨蚀性测试,确定矿物成分与磨蚀值的定量关系,全面考虑各种矿物成分或软弱破碎岩石对岩石磨蚀性的影响,为tbm滚刀磨损机制与磨损预测研究提供参考标准。

34.2.本发明通过伸缩装置有效降低了对试样的尺寸要求,试样尺寸可满足一定的负公差,圆板尺寸与试样尺寸相近,圆板与伸缩装置固定连接,通过伸缩装置对试样进行固定,圆板挤压力均匀作用于试样表面,避免了试样扰动对试验结果的影响。

35.3.该测试方法试验过程简单,试验结果取六个面的平均值,可降低矿物解理、微裂隙、粒间空隙、晶格缺陷、晶格边界等内部缺陷的影响。

36.4.本发明的伸缩装置通过连接于螺栓上的六角螺母进行伸缩,操作简单,且装置便于拆卸更换。同时,该模具便于制备,试验装置可实现重复利用,广泛适用于小尺寸岩石磨蚀性测试。

附图说明

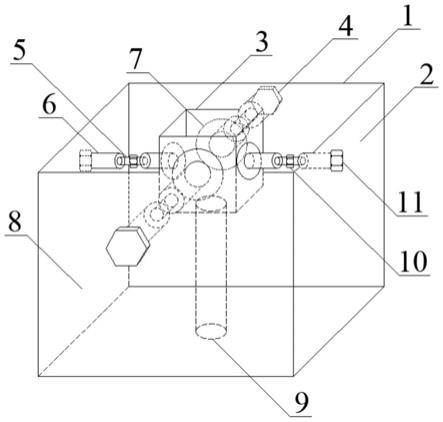

37.图1为一种小尺寸岩石磨蚀性测试装置的结构示意图;

38.图2为一种小尺寸岩石磨蚀性测试装置的前视图;

39.图3为一种小尺寸岩石磨蚀性测试装置的俯视图;

40.图4为伸缩装置的前视图;

41.图中,1-试样模具、2-外壳体、3-内壳体、4-伸缩装置、5-螺杆、6-螺纹套筒、6.1-内侧螺纹套筒、6.2-外侧螺纹套筒、7-圆板、8-两壳体中间部分、9-支撑柱、10-六角螺母、11-螺母。

具体实施方式

42.下面结合附图和具体实施例对本发明作进一步的详细描述,本发明的内容完全不限于此。

43.实施例

44.如图1至4所示,一种小尺寸岩石磨蚀性测试装置,包括试样模具1。所述试样模具1由外壳体2和内壳体3组合构成。所述内壳体、外壳体均为方体结构。内壳体3侧壁开有略大于圆板7的孔,以便于穿入伸缩装置4,内壳体3由支撑柱9支撑;支撑柱9位于外壳体2底面中

心,内壳体3用于放置样品。内壳体和外壳体之间通过充填物质浇筑固定。所述外壳体2尺寸满足cerchar标准试样的尺寸要求,长宽高分别为50mm

×

50mm

×

40mm。所述内壳体3需满足cerchar试验划痕长度要求(10mm)。优选的,长宽高分别为15mm

×

15mm

×

15mm。内壳体3高于外壳体2的高度2mm-5mm,可根据实际情况选择高度,以便于镊子夹取试样。试样上、下端面保持平行,试样端面的平面度公差《0.05mm,端面对于试样轴线垂直度偏差≤0.25

°

。支撑柱9直径为10mm。

45.所述内壳体侧壁与相对的外壳体侧壁之间连接有伸缩装置4。伸缩装置4设置有圆板7的一端可穿出内壳体3的侧壁开孔,通过伸缩可对试样侧面进行支撑。所述伸缩装置4包括螺杆5、第一螺纹套筒6.1和第二螺纹套筒6.2。

46.所述螺杆5为二段式结构,分别设置有反向的螺纹,两段螺纹之间设置有六角螺母10,便于旋转螺杆5。通过设置反向螺纹可使得,螺杆5在旋转时,螺纹套筒朝相反的方向运动,以实现伸缩。以图4为例,视角从螺母11看向圆板7,螺栓5内侧半部分为左旋螺纹,外侧半部分为右旋螺纹,对应的内侧螺纹套筒6.1为左旋螺纹,外侧螺纹套筒6.2为右旋螺纹,顺时针旋转时可实现伸长,逆时针旋转时可实现缩短。

47.所述螺杆5螺纹连接第一螺纹套筒6.1和第二螺纹套筒6.2;所述第一螺纹套筒6.1连接有圆板7,以对试样支撑;所述第二螺纹套筒6.2连接到外壳体侧壁。圆板7的直径大于10mm且小于内壳体表面的内接圆直径。优选的,圆板7的直径为15mm。

48.采用上述装置测试小尺寸岩石磨蚀性的方法,步骤如下:

49.步骤1):将试样加工成边长大于10mm且小于内壳体长度的正方体,试样各表面保持平整,试样端面的平面度公差《0.05mm;

50.步骤2):使用镊子将试样放置于内壳体3内;

51.步骤3):顺时针旋转四个六角螺母10伸长伸缩装置4,以使圆板7紧贴在试样表面。

52.步骤4):采用ata-iggi岩石磨蚀伺服试验仪进行磨蚀性测试,记录试验结果,逆时针旋转四个六角螺母10并取出试样;

53.步骤5):考虑试样的各向异性,垂直于第一次测试的滑动方向,再次进行磨蚀性测试,重复步骤2至步骤4;

54.步骤6):考虑试样的微结构面,在前述试验面的相邻两个表面进行磨蚀性测试,重复步骤2至步骤5;

55.步骤7):计算上述六次试验结果的平均值,即为试样的磨蚀值。

56.以上所述,仅为本发明较佳的具体实施方式,但本发明保护的范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内所做的任何修改,等同替换和改进等,均应包含在发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1