一种汽车传动测试综合路况模拟方法与流程

1.本发明涉及一种汽车模拟试验方法,具体的说是一种汽车传动测试综合路况模拟方法。

背景技术:

2.汽车底盘测功机是一种用来测试汽车动力性、多工况排放指标、燃油指标等性能的室内台架试验设备,主要由道路模拟装置、信号采集与控制系统、安全保障系统及引导系统等构成。底盘测功机是用转鼓模拟代替路面,转鼓转动相当于连续移动的路面,被测汽车的车轮在其上滚动。汽车底盘测功机有单转鼓和双转鼓之分,单转鼓底盘测功机支承每侧驱动车轮的转鼓为一个,转鼓直径较大(一般在1500~2500mm之间),支承轴承少,台架的机械损失小。转鼓直径越大,车轮在转鼓上就越像在平路上滚动,轮胎与转鼓的滑转率小、滚动阻力小,因而测试精度高,但制造和安装费用大,一般用于制造厂和科研单位。双转鼓式底盘测功机支承每侧驱动车轮的转鼓为两个,转鼓直径小(一般在180~500mm之间),与单转鼓底盘测功机相比,多了四个支承轴承和一个联轴器,在检测过程中,其机械损失较大。转鼓直径越小,车轮与转鼓的接触就与在平路上差别越大,轮胎与转鼓的滑转率增大、滚动阻力增大,所以测试精度较差;优点是设备成本低,使用方便,一般用于汽车使用、维修行业及汽车检测线或检测站。两种道路模拟装置主要是因为转鼓的数量和直径的不同而分别具有各自的优缺点,另外这两种底盘测功机在工作时转鼓的轴和车轮的轴是平行关系,只能模拟车轮在平直路面工况,对于汽车在转弯和上下坡道行驶时,车轮在有侧向和纵向倾斜道路上的运动情况不能模拟。

3.因此,针对上述现象,在专利cn109470488b中就提到了一种路况模拟方法,该方法使用本发明一种多工况路面的模拟装置,具体包括,将底座通过地脚螺栓安装固定;转动升降旋转手柄,调节升降工作台的高度;确定路况参数;转动左右旋转手柄,左右旋转工作台转动,完成纵向倾斜路面模拟;转动前后旋转手柄,完成侧向倾斜路面;转动旋转手柄,转动调节手柄,完成路面凹凸度调节。

4.上述的这种模拟方法,其在进行不同路况的模拟的过程中,需要转动升降旋转手柄、左右旋转手柄、前后旋转手柄等多个不同手柄从而实现路面工况的调节,调节过程比较的繁琐,测试不太方便;另外,其在进行模拟的过程中,仅仅考虑到了不同路况的模拟,并没有考虑到车辆在行驶的过程中,例如,汽车在行驶过程中出现的上下升降,转弯的过程车身的倾斜等等情况,因此,其并不能真实的模拟出车辆在路面上的行驶情况,测试结果的准确性并不高。

技术实现要素:

5.本发明要解决的技术问题是提供一种测试方便、准确性高的汽车传动测试综合路况模拟方法。

6.为解决上述技术问题,本发明的技术方案为:一种汽车传动测试综合路况模拟方

法,其创新点在于:包括下述步骤:s1 :首先,根据需要模拟的不同路况以及车身的情况搭建所需的模拟试验装置,该模拟试验装置需要具备有车身模拟单元、路况模拟单元,车身模拟单元需要配备有车桥、万向联轴器、变速箱、轮胎,车桥能够进行单侧下降或双侧同时下降,该轮胎能够在第一伺服电机的驱动下转动,能够模拟出真实车辆的行驶,路况模拟单元需要配备有两个转鼓来分别与两个轮胎进行配套,所述转鼓具有一个圆周面,该圆周面的外壁能够向外凸出或向内凹陷,从而模拟出起伏路及沟坑,转鼓能够在独立的第二伺服电机的驱动下转动;s2 :根据需要测试的内容,划分为汽车在路面起伏时的模拟、汽车在路面有振动冲击时的模拟、汽车在路面进行爬坡时的模拟、汽车在路面进行下坡时的模拟、汽车在路面进行制动时的模拟、汽车在路面进行滑行时的模拟、汽车在路面进行转弯侧倾时的模拟,并根据需要进行选择测试;s3 :汽车在路面起伏时的模拟:转鼓的圆周面的外壁向外凸出形成起伏路,并根据需要控制起伏高度,由第一伺服电机慢速驱动,驱动轮胎进行转动,进行测试;s4 :汽车在路面有振动冲击时的模拟:转鼓的圆周面的外壁部分向外凸出形成起伏路,部分向内凹陷,形成沟坑,并根据需要控制起伏高度及沟坑的深度,达到路面障碍起伏高度及沟坑深度的模拟,由第一伺服电机驱动,调整轮胎的转速来控制振动冲击频率,进行测试;s5 :汽车在路面进行爬坡时的模拟:转鼓的圆周面既不向外凸出,也不向内凹陷,为一标准的圆周面,由第一伺服电机驱动轮胎进行转动,同时第二伺服电机进行加载,驱动转鼓进行转动,实现汽车在路面进行爬坡的模拟,通过第二伺服电机加载的扭矩大小来模拟爬坡角度,进行测试;s6 :汽车在路面进行下坡时的模拟:转鼓的圆周面既不向外凸出,也不向内凹陷,为一标准的圆周面,由第一伺服电机驱动轮胎进行转动,同时第二伺服电机进行加载助力,实现汽车在路面进行下坡的模拟,通过第二伺服电机助力的扭矩大小来模拟下坡角度,进行测试;s7 :汽车在路面进行制动时的模拟:转鼓的圆周面既不向外凸出,也不向内凹陷,为一标准的圆周面,第一伺服电机空载,第二伺服电机同时助力,实现汽车在路面进行制动状态的模拟,通过第二伺服电机助力转速及扭矩来模拟制动时不同的车速,进行测试;s8 :汽车在路面进行滑行时的模拟:转鼓的圆周面既不向外凸出,也不向内凹陷,为一标准的圆周面,第一伺服电机空载,第二伺服电机驱动转鼓到预定转速后空载,实现汽车在路面进行滑行状态的模拟,通过第二伺服电机对转鼓转速达到预定的转动惯量来模拟车辆滑行时的惯性,进行测试;s9 :汽车在路面进行转弯侧倾时的模拟:转鼓的圆周面既不向外凸出,也不向内凹陷,为一标准的圆周面,第一伺服电机驱动轮胎进行转动,第二伺服电机同时加载,车桥在对应的转弯方向单侧下降,实现汽车的侧倾模拟,同时通过设定两个第二伺服电机的不同转速来模拟转弯时内外侧车轮的不同转速,进行测试;

s10 :测试结束,并将所有所测试的结果记录。

7.进一步的,所述模拟试验装置包括一模拟支架;一安装在模拟支架上的车身模拟单元,所述车身模拟单元包括一主板座,在主板座的顶端还设置有配重,在主板座的底端安装有依次连接的车桥、万向联轴器、变速箱、第一伺服电机,在车桥的两侧安装有一对轮胎,所述主板座由一摆动机构驱动进行摆动,从而实现车桥的单侧摆动或双侧同时摆动;限定车桥、万向联轴器、变速箱、第一伺服电机的分布方向为横向侧,两个轮胎的分布方向为纵向侧,摆动机构为:所述主板座远离车桥的一侧与模拟支架之间铰接而成,在主板座靠近车桥的一侧的上端还安装有一对第二伺服油缸,两个第二伺服油缸分别位于主板座的纵向侧的两侧,所述第二伺服油缸的顶端与模拟支架之间铰接,底端与主板座之间铰接,并驱动主板座的单侧进行上下摆动;一设置在模拟支架内的路况模拟单元,所述路况模拟单元包括一对并列分布在两个轮胎下方的转鼓,转鼓的圆周外壁与轮胎相贴合,所述转鼓安装在转鼓支架上,并由安装在转鼓支架上的第二伺服电机驱动进行转动,在转鼓的圆周外壁上还设置有数个移动块,所述移动块由独立的第一伺服油缸驱动凸出转鼓的圆周外壁或向转鼓的中心方向凹陷。

8.进一步的,所述主板座与模拟支架之间的铰接配合为:主板座与模拟支架之间通过连接板的配合过渡连接,连接板位于主板座远离车桥的一侧;在主板座靠近连接板的一侧中部位置连接有一水平向外伸出的连接轴,在连接板靠近主板座的一侧还连接有一水平向外伸出的连接轴安装座,在连接轴安装座的侧端开有一容连接轴嵌入安装的t形状安装孔,所述连接轴嵌入连接轴安装座的安装孔内,从而实现了主板座与连接板之间的连接;所述连接板的底端位于纵向侧的两侧还连接有一对转轴支座,两个转轴支座之间连接有一转轴,所述转轴的两侧分别伸出转轴支座外,在转轴位于伸出转轴支座外的两侧的圆周外壁上还均套装有一固定环,且转轴与固定环之间滚动配合,两个固定环分别固定在模拟支架位于纵向侧的两侧。

9.进一步的,所述转鼓与转鼓支架、第二伺服电机之间的配合为:转鼓支架包括并列分布的支架主体、支座,在支架主体与支座之间留有容转鼓活动安装的间隙;;在转鼓的中心位置安装有一油路轴,所述油路轴的两侧均伸出转鼓外,且油路轴的两侧分别支撑在支架主体、支座上,在油路轴与转鼓之间还安装有一对推力滚子轴承,从而实现转鼓与油路轴的滚动配合;所述第二伺服电机安装在支架主体上,在第二伺服电机的输出端通过一联轴器连接有一连杆,在连杆的外壁上还套装有一对深沟球轴承,深沟球轴承通过轴承座安装在支架主体上,在连杆的侧端还套装有第一齿轮,在转鼓上还安装有与第一齿轮相啮合的第二齿轮,通过第一齿轮与第二齿轮之间的配合从而实现第二伺服电机驱动转鼓进行转动。

10.进一步的,所述转鼓包括一轮毂,所述轮毂为由同轴设置的一圆柱段、一圆盘段共同构成的十字形结构;所述第二齿轮套装在轮毂的圆柱段的外壁上,在轮毂的圆柱段的中部位置开有一容油路轴穿过的通孔,推力滚子轴承安装在轮毂的圆柱段与油路轴之间,在轮毂的圆柱段

的通孔的两侧还分别连接有一端盖;所述圆盘段由圆形固定板以及设置在固定板侧端且同轴分布的外环形侧板、内环形侧板共同组成,其中,外环形侧板由移动块、固定块共同组成,所述移动块、固定块均呈弧形状,且移动块、固定块间隔分布,所述固定块直接与固定板相固定,所述移动块与相邻的固定块之间还设置有导向板,且同一个移动块两侧的导向板共同形成容移动块活动的路径,第一伺服油缸位于对应的路径上,并通过油缸支架安装在固定板上,在外环形侧板的另一侧还安装有一环形压板,所述环形压板通过螺栓固定在固定块上,所述内环形侧板贴合圆柱段的圆周外壁。

11.进一步的,所述轮毂的圆柱段的内壁上还具有一向油路轴方向凸出的环形状第一定位凸块,在油路轴的外壁上还具有一向轮毂方向凸出的环形状第二定位凸块,所述第二定位凸块的一侧抵在第一定位凸块的侧端,另一侧抵在其中一个推力滚子轴承的侧端。

12.进一步的,在两个端盖的内壁上还均具有一向推力滚子轴承方向凸出的第三定位凸块,且第三定位凸块的侧端抵在对应的推力滚子轴承上,在油路轴上位于两个推力滚子轴承的外侧还均套装有一卡套,且卡套的一侧均抵在对应的推力滚子轴承上,其中一个卡套的另一侧抵在支座上,另一个卡套的另一侧抵在支架主体上。

13.进一步的,所述第二齿轮与轮毂的圆柱段之间的连接配位为:在圆柱段上还开有容第二齿轮安装的定位凹槽,第二齿轮套装在圆柱段上后,第二齿轮的一侧抵在定位凹槽的侧壁上,在位于靠近第二齿轮的端盖的侧壁上还具有向第二齿轮方向凸出的第四定位凸块,所述第四定位凸块抵在第二齿轮的另一侧上。

14.进一步的,各个第一伺服油缸的供油为:在内环形侧板上开有与各个第一伺服油缸相一一对应的供油孔、回油孔,在圆柱段的内壁上开有与所有第一伺服油缸的供油孔、回油孔相对应的环形状第一凹槽,在油路轴的圆周外壁上开有与第一凹槽相对应的环形状第二凹槽,所述第一凹槽与第二凹槽共同配合形成一环形状的供油腔,所述供油腔与各个供油孔、回油孔一一对应连通,相邻的供油腔之间还设置有密封圈,在油路轴内还开有与各个供油腔相一一对应连通的油路,所述油路轴的侧端还具有与各个油路相连通的油孔。

15.本发明的优点在于:本发明的模拟方法,通过模拟试验装置的配合来实现对车身的模拟以及路况模拟,通过两者相结合的方式来对汽车的传动进行模拟测试,确保模拟工况的准确性,更加贴近于实际车辆在不同路况上的行驶情况,大大提高了测试结果精准性。

16.通过车身模拟单元与路况模拟单元之间的相互配合,不仅能够模拟出路面起伏、爬坡、下坡等多种不同的路面工况,同时还能够模拟出车辆在路面上行驶时出现冲击、制动、滑行等多种不同的工况时的车辆的状况,以模拟出车辆真实的行驶状况,确保测试结果的准确性。

17.本发明的模拟装置,由模拟支架、车身模拟单元、路况模拟单元三个模块共同组成,整体结构简单,所需动作的器件较少,操作比较的方便。

18.对于主板座与模拟支架之间的配合,采用连接板的过渡配合来实现,使得主板座与连接板之间能够进行旋转配合,而连接板与模拟支架之间则实现了摆动配合,从而为后续主板座能够实现单侧独立的上下摆动提供了基础。

19.对于转鼓与转鼓支架、第二伺服电机之间的配合,采用油路轴与推力滚子轴承的配合来实现转鼓的旋转,确保转鼓能够稳定的转动,避免转鼓出现卡死的现象,而通过连杆

与深沟球轴承的配合,则是为了实现第二伺服电机传动的稳定,避免在第二伺服电机在带动转鼓旋转时,中间的过渡件出现卡死的现象,而影响到整个传动的顺利进行。

20.第一定位凸块、第二定位凸块相配合的设计,则是为了对转鼓与油路轴之间的相对位置进行定位限定,避免在模拟的过程中出现转鼓跑偏的现象,保证了模拟测试过程的顺利。

21.第三定位凸块、卡套的配合,则是为了对推力滚子轴承的位置进行限位固定,避免推力滚子轴承在工作的过程中,出现位移的现象。

22.圆柱段上的定位凹槽以及第四定位凸块的配合,则是为了第二齿轮的安装位置进行限位固定,确保第二齿轮与轮毂的相对位置的固定,避免在旋转的过程中第二齿轮出现偏移的现象。

23.对于第一伺服油缸的供油,采用供油孔、回油孔、供油腔、油路之间的配合,则是能够在转鼓旋转的过程中,顺利的为各个第一伺服油缸进行供油、回油,为整个模拟试验的顺利进行提供了基础。

附图说明

24.下面结合附图和具体实施方式对本发明作进一步详细的说明。

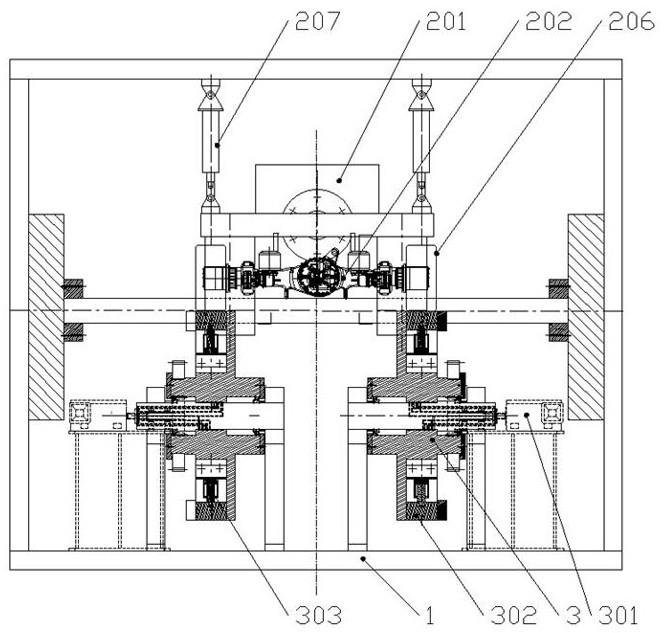

25.图1为本发明的模拟试验装置的示意图。

26.图2为本发明的模拟试验装置的侧视图。

27.图3为本发明中主板座与模拟支架的配合示意图。

28.图4为图3的a-a剖视图。

29.图5为图3的正视图。

30.图6为本发明中路况模拟单元的示意图。

31.图7为本发明中路况模拟单元的侧视图。

32.图8为图7的b向视图。

33.图9为本发明中路况模拟单元的俯视图。

34.图10为本发明中转鼓的示意图。

35.图11为本发明中转鼓的正视图。

36.图12为图11的c-c剖视图。

37.图13为图12的d部放大示意图。

具体实施方式

38.下面的实施例可以使本专业的技术人员更全面地理解本发明,但并不因此将本发明限制在所述的实施例范围之中。

39.本发明的汽车传动测试综合路况模拟方法通过下述步骤得以实现:s1 :首先,根据需要模拟的不同路况以及车身的情况搭建所需的模拟试验装置,该模拟试验装置需要具备有车身模拟单元、路况模拟单元,车身模拟单元需要配备有车桥、万向联轴器、变速箱、轮胎,车桥能够进行单侧下降或双侧同时下降,该轮胎能够在第一伺服电机的驱动下转动,能够模拟出真实车辆的行驶,路况模拟单元需要配备有两个转鼓来分别与两个轮胎进行配套,所述转鼓具有一个圆周面,该圆周面的外壁能够向外凸出或向

内凹陷,从而模拟出起伏路及沟坑,转鼓能够在独立的第二伺服电机的驱动下转动。

40.下面结合图1-图13来对模拟试验装置作具体的说明,本实施例中的模拟试验装置仅仅是作为实现本发明的模拟方法的其中一个方案,本发明的模拟方法的实现并不仅仅局限于本实施例的方案。

41.模拟试验装置包括一模拟支架1,该模拟支架1为一由若干的横杆、纵杆及竖杆共同构成的长方体框架式结构。

42.一安装在模拟支架1上的车身模拟单元,车身模拟单元包括一主板座2,主板座2为一长方形板,在主板座2的顶端还设置有配重201,配重201的设计,则是为了能够模拟出不同重量的车身情况,能够更加贴近于实际重量的车辆,为整个测试的精确性提供了保障,在主板座2的底端安装有依次连接的车桥202、万向联轴器203、变速箱204、第一伺服电机205,在车桥202的两侧安装有一对轮胎206,通过配重201、车桥202、万向联轴器203、变速箱204、第一伺服电机205、轮胎206的配合从而模拟出真实的车辆情况。

43.主板座2由一摆动机构驱动进行摆动,从而实现车桥202的单侧摆动或双侧同时摆动。

44.限定车桥202、万向联轴器203、变速箱204、第一伺服电机205的分布方向为横向侧,两个轮胎206的分布方向为纵向侧。

45.摆动机构为:在主板座2远离车桥202的一侧与模拟支架1之间铰接而成,在主板座2靠近车桥202的一侧的上端还安装有一对第二伺服油缸207,两个第二伺服油缸207分别位于主板座2的纵向侧的两侧,第二伺服油缸207的顶端与模拟支架1之间铰接,第二伺服油缸207的底端与主板座2之间铰接,并驱动主板座2的单侧进行上下摆动。

46.主板座2与模拟支架1之间的铰接配合为:主板座2与模拟支架1之间通过连接板208的配合过渡连接,连接板208位于主板座2远离车桥202的一侧。

47.在主板座2靠近连接板208的一侧中部位置连接有一水平向外伸出的连接轴209,在连接板208靠近主板座2的一侧还连接有一水平向外伸出的连接轴安装座210,在连接轴安装座210的侧端开有一容连接轴209嵌入安装的t形状安装孔,连接轴209嵌入连接轴安装座210的安装孔内,从而实现了主板座2与连接板208之间的连接,主板座2可通过连接轴20与连接轴安装座210之间的配合实现360

°

自由转动。

48.连接板208的底端位于纵向侧的两侧还连接有一对转轴支座211,两个转轴支座211之间连接有一转轴212,转轴212与转轴支座211之间固定连接,转轴212的两侧分别伸出转轴支座211外,在转轴212位于伸出转轴支座211外的两侧的圆周外壁上还均套装有一固定环213,且转轴212与固定环213之间滚动配合,从而使得连接板208可沿着转轴212与固定环213之间的连接处进行上下摆动,两个固定环213分别固定在模拟支架1位于纵向侧的两侧,固定环213与模拟支架1之间通过螺钉的配合固定连接。对于主板座2与模拟支架1之间的配合,采用连接板208的过渡配合来实现,使得主板座2与连接板208之间能够进行旋转配合,而连接板208与模拟支架1之间则实现了摆动配合,从而为后续主板座2能够实现单侧独立的上下摆动提供了基础。

49.一设置在模拟支架1内的路况模拟单元,如图6-图9所示的示意图可知,路况模拟单元包括一对并列分布在两个轮胎206下方的转鼓3,转鼓3的圆周外壁与轮胎206相贴合,

转鼓3安装在转鼓支架上,并由安装在转鼓支架上的第二伺服电机301驱动进行转动。

50.转鼓3与转鼓支架、第二伺服电机301之间的配合为:转鼓支架包括并列分布的支架主体304、支座305,支架主体304为一由若干横杆、竖杆、纵杆共同连接而成的长方体框架式结构,支座305为一竖直设置的长方体板,在支架主体304与支座305之间留有容转鼓3活动安装的间隙。

51.在转鼓3的中心位置安装有一油路轴306,油路轴306的两侧均伸出转鼓3外,且油路轴306的两侧分别支撑在支架主体304、支座305上,油路轴306与支架主体304、支座305之间均固定连接,在油路轴306与转鼓3之间还安装有一对推力滚子轴承307,推力滚子轴承307套装在油路轴306的圆周外壁上,推力滚子轴承307与转鼓3的内壁相贴合,从而实现转鼓3与油路轴306的滚动配合。

52.第二伺服电机301安装在支架主体304上,在第二伺服电机301的输出端通过一联轴器307连接有一连杆308,在连杆308的外壁上还套装有一对并列分布的深沟球轴承309,深沟球轴承309通过轴承座安装在支架主体304上,轴承座通过螺栓固定在支架主体304的上端面上,在连杆308的侧端还套装有第一齿轮310,带动第一齿轮310进行自由转动,在转鼓3上还安装有与第一齿轮310相啮合的第二齿轮311,通过第一齿轮310与第二齿轮311之间的配合从而实现第二伺服电机301驱动转鼓3进行转动。对于转鼓3与转鼓支架、第二伺服电机301之间的配合,采用油路轴306与推力滚子轴承307的配合来实现转鼓3的旋转,确保转鼓3能够稳定的转动,避免转鼓3出现卡死的现象,而通过连杆308与深沟球轴承309的配合,则是为了实现第二伺服电机301传动的稳定,避免第二伺服电机301在带动转鼓3旋转时,中间的过渡件出现卡死的现象,而影响到整个传动的顺利进行。

53.在转鼓3的圆周外壁上还设置有数个移动块302,移动块302由独立的第一伺服油缸303驱动凸出转鼓3的圆周外壁或向转鼓3的中心方向凹陷。

54.如图10-图12所示的示意图可知,转鼓3包括一轮毂313,轮毂313为由同轴设置的一圆柱段314、一圆盘段共同构成的十字形结构。

55.第二齿轮311套装在轮毂313的圆柱段314的外壁上,第二齿轮311与轮毂313的圆柱段314之间的连接配位为:在圆柱段314上还开有容第二齿轮311安装的定位凹槽321,第二齿轮311套装在圆柱段313的定位凹槽321上后,第二齿轮311的一侧抵在定位凹槽321的侧壁上,在位于靠近第二齿轮311的端盖316的侧壁上还具有向第二齿轮311方向凸出的第四定位凸块,第四定位凸块抵在第二齿轮311的另一侧上。圆柱段314上的定位凹槽321以及第四定位凸块的配合,则是为了第二齿轮311的安装位置进行限位固定,确保第二齿轮311与轮毂313的相对位置的固定,避免在旋转的过程中第二齿轮311出现偏移的现象。

56.在轮毂313的圆柱段314的中部位置开有一容油路轴306穿过的通孔,推力滚子轴承307安装在轮毂313的圆柱段314与油路轴306之间,且推力滚子轴承307的外壁与圆柱段314的内壁相贴合,轮毂313的圆柱段314的内壁上还具有一向油路轴306方向凸出的环形状第一定位凸块318,第一定位凸块318与圆柱段314一体成型,在油路轴306的外壁上还具有一向轮毂313方向凸出的环形状第二定位凸块319,第二定位凸块319与油路轴306一体成型,第二定位凸块319的一侧抵在第一定位凸块318的侧端,第二定位凸块319的另一侧抵在其中一个推力滚子轴承的侧端。第一定位凸块318、第二定位凸块319相配合的设计,则是为了对转鼓3与油路轴306之间的相对位置进行定位限定,避免在模拟的过程中出现转鼓3跑

偏的现象,保证了模拟测试过程的顺利。

57.在圆柱段314的通孔的两侧还分别连接有一端盖316,端盖316通过螺钉与圆柱段314的端部相固定。

58.在两个端盖316的内壁上还均具有一向推力滚子轴承307方向凸出的第三定位凸块,且第三定位凸块的侧端抵在对应的推力滚子轴承307上,在油路轴306上位于两个推力滚子轴承307的外侧还均套装有一卡套320,且卡套320的一侧均抵在对应的推力滚子轴承307上,其中一个卡套320的另一侧抵在支座305上,另一个卡套320的另一侧抵在支架主体304上。第三定位凸块、卡套320的配合,则是为了对推力滚子轴承307的位置进行限位固定,避免推力滚子轴承307在工作的过程中,出现位移的现象。

59.圆盘段由圆形固定板315以及设置在固定板315侧端且同轴分布的外环形侧板、内环形侧板322共同组成,其中,外环形侧板由移动块302、固定块323共同组成,移动块302、固定块323均呈弧形状,且移动块302、固定块323间隔分布,固定块323直接与固定板315相固定,并一体制造成型,移动块302与相邻的固定块323之间还设置有导向板324,各个导向板324呈辐射状分布在固定板315的侧壁上,且同一个移动块302两侧的导向板324共同形成容移动块302活动的路径,移动块302、固定块323与导向板324的端部共同配合形成一个完整的圆形面,第一伺服油缸303位于对应的路径上,并通过油缸支架325安装在固定板315上,由第一伺服油缸303驱动移动块302沿着导向板324所形成的路径进行往复移动,从而实现了移动块302凸出转鼓3的圆周外壁或向转鼓3的中心方向凹陷,在外环形侧板的另一侧还安装有一环形压板325,环形压板325通过螺栓固定在固定块323上,内环形侧板322贴合圆柱段313的圆周外壁。

60.如图13所示,各个第一伺服油缸303的供油为:在内环形侧板322上开有与各个第一伺服油缸303相一一对应的供油孔、回油孔,在圆柱段313的第一定位凸块318的内壁上开有与所有第一伺服油缸303的供油孔、回油孔相对应的环形状第一凹槽326,在油路轴306的圆周外壁上开有与第一凹槽326相一一对应的环形状第二凹槽327,第一凹槽326与第二凹槽327共同配合形成一环形状的供油腔,各个供油腔分别与各个供油孔、回油孔一一对应连通,相邻的供油腔之间还设置有密封圈,在第一定位凸块318的内壁上还开有容密封圈安装的环形状第三凹槽328,第三凹槽328与油路轴306的圆周外壁共同配合形成容密封圈安装的空腔,在油路轴306内还开有与各个供油腔相一一对应连通的油路329,油路轴306的侧端还具有与各个油路329相连通的油孔330。对于第一伺服油缸303的供油,采用供油孔、回油孔、供油腔、油路329之间的配合,则是能够在转鼓3旋转的过程中,顺利的为各个第一伺服油缸303进行供油、回油,避免各个供油路径之间出现相互干涉的现象,为整个模拟试验的顺利进行提供了基础。

61.s2 :根据需要测试的内容,划分为汽车在路面起伏时的模拟、汽车在路面有振动冲击时的模拟、汽车在路面进行爬坡时的模拟、汽车在路面进行下坡时的模拟、汽车在路面进行制动时的模拟、汽车在路面进行滑行时的模拟、汽车在路面进行转弯侧倾时的模拟,并根据需要进行选择测试。

62.s3 :汽车在路面起伏时的模拟:由转鼓3中的第一伺服油缸303工作,推动移动块302凸出转鼓3的圆周外壁,形成起伏路,并可以通过供油的不同来对不同的第一伺服油缸303动作行程的控制,达到控制路

面起伏高度的模拟,再由第一伺服电机205慢速驱动,驱动轮胎206进行转动,进行测试。

63.s4 :汽车在路面有振动冲击时的模拟:由转鼓3中的第一伺服油缸303工作,推动一部分移动块302凸出转鼓3的圆周外壁,另一部分的移动块302向转鼓3的中心方向凹陷,形成起伏路及沟坑,并可以通过供油的不同来对不同的第一伺服油缸303动作行程的控制,达到路面障碍起伏高度及沟坑深度的模拟,通过第一伺服电机205调整轮胎206的转速来控制振动冲击频率,进行测试。

64.s5 :汽车在路面进行爬坡时的模拟:由转鼓3中的第一伺服油缸303工作,推动移动块302和转鼓3的圆周外壁重合(模拟爬坡有冲击时,移动块302仍可凸出转鼓3的圆周外壁),同时第一伺服电机205驱动,第二伺服电机301同时加载,则实现汽车在路面进行爬坡的模拟,通过第二伺服电机301加载的扭矩大小来模拟爬坡角度,进行测试;s6 :汽车在路面进行下坡时的模拟:由转鼓3中的第一伺服油缸303工作,推动移动块302和转鼓3的圆周外壁重合,同时第一伺服电机205加载,第二伺服电机301同时助力,则实现汽车在路面进行下坡的模拟,通过第二伺服电机301助力的扭矩大小来模拟下坡角度,进行测试;s7 :汽车在路面进行制动时的模拟:由转鼓3中的第一伺服油缸303工作,推动移动块302和转鼓3的圆周外壁重合,同时第一伺服电机205空载,第二伺服电机301同时助力,则实现汽车在路面进行制动状态的模拟,通过第二伺服电机301助力转速及扭矩来模拟制动时不同的车速,进行测试;s8 :汽车在路面进行滑行时的模拟:由转鼓3中的第一伺服油缸303工作,推动移动块302和转鼓3的圆周外壁重合,同时第一伺服电机205空载,第二伺服电机301驱动转鼓3到预定转速后空载,则实现汽车在路面进行滑行状态的模拟,通过第二伺服电机301对转鼓3转速达到预定的转动惯量来模拟车辆滑行时的惯性,进行测试;s9 :汽车在路面进行转弯侧倾时的模拟:由转鼓3中的第一伺服油缸303工作,推动移动块302和转鼓3的圆周外壁重合,同时第一伺服电机205驱动,第二伺服电机301同时加载,第二伺服油缸207在对应的转弯方向进行加压,实现汽车的侧倾模拟,同时通过设定两侧的两个第二伺服电机301的不同转速来模拟转弯时内外侧车轮的不同转速,进行测试。

65.s10 :测试结束,并将所有所测试的结果记录。

66.本发明的模拟方法,通过模拟试验装置的配合来实现对车身的模拟以及路况模拟,通过两者相结合的方式来对汽车的传动进行模拟测试,确保模拟工况的准确性,更加贴近于实际车辆在不同路况上的行驶情况,大大提高了测试结果精准性。

67.通过车身模拟单元与路况模拟单元之间的相互配合,不仅能够模拟出路面起伏、爬坡、下坡等多种不同的路面工况,同时还能够模拟出车辆在路面上行驶时出现冲击、制动、滑行等多种不同的工况时的车辆的状况,以模拟出车辆真实的行驶状况,确保测试结果的准确性。

68.本发明的模拟装置,由模拟支架、车身模拟单元、路况模拟单元三个模块共同组成,整体结构简单,所需动作的器件较少,操作比较的方便。

69.本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1