用于X射线荧光光谱法测定硅铝钙铁合金的熔融制样方法与流程

用于x射线荧光光谱法测定硅铝钙铁合金的熔融制样方法

技术领域

1.本技术涉及硅铝钙铁合金测定领域,尤其涉及用于x射线荧光光谱法测定硅铝钙铁合金的熔融制样方法。

背景技术:

2.硅铝钙铁合金是由硅、铝、钙、铁及少量碳和其它元素组成的合金,是一种用途较广、产量较大的铁合金。硅铝钙铁合金是炼钢常用的复合脱氧剂,脱氧效果显著。硅铝钙铁合金是冶炼合金钢及低合金钢生产的主要原料,但是该脱氧剂在脱氧过程中生成的al2o3呈条状,使钢的韧性和延展性降低。同时,由于al2o3具有高的熔点,在连铸时易于堵塞水口,易引起连铸事故。后来发现在铝硅合金中加入钙,不但能改善al2o3夹杂物形态使其球化,进而提高钢的韧性和延展性,而且钙的加入还能使脱氧产物生成钙铝酸盐,具有低的熔点,易于上浮,降低连铸过程中水口的堵塞几率,也使得钢中夹杂物含量降低。硅铝钙铁合金主要是作为钢铁生产的脱氧剂和合金剂的中间料,其质量的好坏直接影响钢的质量和钢的机械加工性能。硅铝钙铁合金中的杂质元素磷是一种有害元素,会使钢产生冷脆现象,因此,测定硅铝钙铁合金中磷的含量对于指导炼钢生产意义重大。进一步的,由于磷含量大于0.15%的硅铝钙铁合金的性能会明显下降,因此磷含量的测定结果的准确度同样具有重要意义,铝的含量也决定着作为还原剂的加入量及钢水脱氧效果,影响合金钢品质。

3.硅铝钙铁合金是钢铁行业最常用的脱氧剂和合金元素添加剂之一,传统上常采用化学法对其进行元素分析,存在各元素单独测定、耗时长、检验效率低、分析成本高的缺点。铁合金试样的x-射线荧光光谱测定,由于其一方面在高温下易与铂-黄金坩埚合金化腐蚀坩埚,另一方面难以被常用制片熔剂(如:li2b4o7)所熔解,一般采用化学法,因此,我们提出了一种用于x射线荧光法测定硅铝钙铁合金中硅、铝、钙、磷试样的制备方法来解决上述问题。

技术实现要素:

4.本技术提供了一种用于x射线荧光光谱法测定硅铝钙铁合金的熔融制样方法,解决了现有技术中传统的硅铝钙铁合金检测方法耗时长,检验效率低,成本的问题。

5.为解决上述技术问题,本技术提供了一种用于x射线荧光光谱法测定硅铝钙铁合金的熔融制样方法,包括:

6.取铂-黄金坩埚,称取5g无水四硼酸锂于所述铂-黄金坩埚中,将盛有无水四硼酸锂的所述铂-黄金坩埚放置于熔融炉内,并在1080℃下加热熔融4分钟,待所述无水四硼酸锂完全熔为液态后,从所述熔融炉中取出所述铂-黄金坩埚,将所述铂-黄金坩埚倾斜并旋转,以使液态的所述无水四硼酸锂附着在所述铂-黄金坩埚内壁形成一层均匀的四硼酸锂熔剂的保护内衬层;

7.称取1.5g氢氧化锂、0.1g待测硅铝钙铁合金试样,置于含有所述保护内衬层的所述铂-黄金坩埚内,混合均匀,再均匀覆盖3g无水四硼酸锂,将所述铂-黄金坩埚依次移至

650℃高温炉中预氧化5min,700℃高温炉中预氧化10min,750℃高温炉中预氧化10min,800℃高温炉中预氧化10min,取出冷却后,再加1ml,20%的溴化锂溶液;

8.将预氧化完成后的所述铂-黄金坩埚再次移至所述熔融炉中,在1080℃下熔融10min,摇摆10min,静置1min,然后取出,倒模成可测量的玻璃片。

9.优选地,所述高温炉为马弗炉。

10.优选地,所述熔融炉的型号为dy511熔融炉。

11.相比于现有技术,本技术所提供的一种用于x射线荧光光谱法测定硅铝钙铁合金的熔融制样方法,包括取铂-黄金坩埚,称取5g无水四硼酸锂于所述铂-黄金坩埚中,将盛有无水四硼酸锂的所述铂-黄金坩埚放置于熔融炉内,并在1080℃下加热熔融4分钟,待所述无水四硼酸锂完全熔为液态后,从所述熔融炉中取出所述铂-黄金坩埚,将所述铂-黄金坩埚倾斜并旋转,以使液态的所述无水四硼酸锂附着在所述铂-黄金坩埚内壁形成一层均匀的四硼酸锂熔剂的保护内衬层;称取1.5g氢氧化锂、0.1g待测硅铝钙铁合金试样,置于含有所述保护内衬层的所述铂-黄金坩埚内,混合均匀,再均匀覆盖3g无水四硼酸锂,将所述铂-黄金坩埚依次移至650℃高温炉中预氧化5min,700℃高温炉中预氧化10min,750℃高温炉中预氧化10min,800℃高温炉中预氧化10min,取出冷却后,再加1ml,20%的溴化锂溶液;将预氧化完成后的所述铂-黄金坩埚再次移至所述熔融炉中,在1080℃下熔融10min,摇摆10min,静置1min,然后取出,倒模成可测量的玻璃片。

12.由此可见,(1)本发明制作一个样品大概需要60min左右,同时,可以做到多个试样同时制作,延长了铂-黄金坩埚挂壁的时间,这些操作步骤均可以在人员空闲的时候操作,不用专职人员专职操作,可操作性强,不会影响人员其他工作,这样制作时间会进一步缩短。实现了整体缩短样品制作时间,提高人员利用率,提高了作业效率。

13.(2)本发明制样主要操作包括:铂-黄金坩埚挂壁、试样的预氧化、试样的熔融,做到了任何一个样品的一个步骤出现问题都可以及时修正,不会影响到其他样品的正常操作,实现了操作的可控性提高,尤其是减少了预氧化和熔融操作二次回炉甚至多次回炉操作,减少废样品的出现。

14.(3)本发明利用无水四硼酸锂在铂-黄金坩埚挂壁形成一层均匀的四硼酸锂熔剂保护内衬层,使得硅铝钙铁合金试样完全无法接触到铂-黄金坩埚内壁,从根本上解决了合金料对铂-黄金坩埚腐蚀的问题,提高铂-黄金坩埚重复使用率,延长坩埚寿命。

15.(4)本发明铂-黄金坩埚内形成一层均匀的四硼酸锂熔剂保护内衬层,试样与氢氧化锂混合,同时氢氧化锂在空气中相对稳定,同时与试样反应较温和,不受外界环境影响,上面再覆盖一定量的无水四硼酸锂,可防止氧化过程中发生喷溅。所以这种条件也满足了多个试样同时入高温炉预氧化的要求,不会影响到其他试样。

16.(5)本发明全部采用固体试剂与其他化学方法相比大大降低了试剂的用量,从而有效的降低了化验成本,同时提高了铂-黄金坩埚重复利用率,提高其使用寿命,不会产生浪费,降低了样品制作成本。

17.(6)本发明采用溴化锂做脱模剂,无水四硼酸锂做熔剂,氢氧化锂做预熔融熔剂,制作的试样脱模效果好,熔片透明均匀,可完全消除矿物效应和粒度效应,满足x射线荧光分析样品标准。

18.(7)本发明采用荧光仪分析,用于硅铝钙铁合金中硅,铝,钙和磷的测定,使用该方

法可以有效解决现有技术中化学法测试时间长,化学分析中使用的酸碱试剂种类多,不同元素制备不同溶液速度慢等问题,与化学法(湿法)测定值吻合较好,能满足常规分析要求。

19.(8)本发明所提供的方法,与化学法(湿法)相比较,简化了操作方法,降低分析成本,减少劳动强度,提高劳动效率,与湿法化学分析一个样品需要两天时间相比较,本发明采用荧光仪分析时间提高缩短至60min左右,同时减少化学试剂的用量实现硅铝钙铁合金绿色环保检测分析,可以大大缩短样品检测时间,提高检测精度。解决了化学法分析粒度和基体影响而导致的检验结果不稳定。

20.(9)本发明所提供的方法,对硅铝钙铁合金前期氧化处理的方法进行研究,预氧化后的硅铝钙铁合金方可安全使用铂-黄金坩埚熔融,制得均匀硅铝钙铁合金玻璃熔片,消除了x荧光分析仪中因硅铝钙铁合金的粒度和基体的吸收增强效应对分析结果的影响,分析结果可以达到要求。

21.综上所述,本发明熔融法代替化学法进行硅铝钙铁合金试样的x-射线荧光分析,消除化学法分析存在各元素单独测定、耗时长、检验效率低、分析成本高的缺点,有效提高了分析的准确度和精密度。此方法大大提高了硅铝钙合金分析的效率,与湿法化学分析比较分析周期由两天缩短至60分钟,同时减少化学试剂的用量实现硅铝钙合金绿色环保检测分析。比对数据分析本方法满足检测分析质量控制要求,可以用于进厂硅铝钙合金及生产过程控制化验。

具体实施方式

22.为了使本技术领域的人员更好地理解本技术中的技术方案,下面对本技术实施例中的技术方案进行清楚完整的描述。

23.本技术的核心是提供一种用于x射线荧光光谱法测定硅铝钙铁合金的熔融制样方法,可以解决现有技术中传统的硅铝钙铁合金检测方法耗时长,检验效率低,成本的问题。

24.一种用于x射线荧光光谱法测定硅铝钙铁合金的熔融制样方法,包括以下步骤:

25.第一步,取铂-黄金坩埚,称取5g无水四硼酸锂于铂-黄金坩埚中,将盛有无水四硼酸锂的铂-黄金坩埚放置于熔融炉内,并在1080℃下加热熔融4分钟,待无水四硼酸锂完全熔为液态后,从熔融炉中取出铂-黄金坩埚,将铂-黄金坩埚倾斜并旋转,以使液态的无水四硼酸锂附着在铂-黄金坩埚内壁形成一层均匀的四硼酸锂熔剂的保护内衬层;

26.第二步,称取1.5g氢氧化锂、0.1g待测硅铝钙铁合金试样,置于含有保护内衬层的铂-黄金坩埚内,混合均匀,再均匀覆盖3g无水四硼酸锂,将铂-黄金坩埚依次移至650℃高温炉中预氧化5min,700℃高温炉中预氧化10min,750℃高温炉中预氧化10min,800℃高温炉中预氧化10min,取出冷却后,再加1ml,20%的溴化锂溶液;

27.第三步,将预氧化完成后的铂-黄金坩埚再次移至熔融炉中,在1080℃下熔融10min,摇摆10min,静置1min,然后取出,倒模成可测量的玻璃片。

28.在上述实施例的基础上,作为优选地实施方式,高温炉为马弗炉。作为优选地实施方式,选用的熔融炉的型号为dy511熔融炉。

29.碱金属氢氧化物对于含硅样品有极强的熔解力且所需熔融温度低,适合在熔剂坩埚中使用。但氢氧化钾、氢氧化钠等在空气中吸水性太强无法定量称取,易造成制片比例变化。氢氧化锂在空气中相对稳定的多,同时与试样反应较温和,因此选用氢氧化锂为预熔融

熔剂。待测元素谱线强度足够的前提下,应尽量少称样为宜。称样量过多,熔样困难且试样烧损的影响增大,不利于测量的精密度和准确性。经选取典型样品制片后进行能量描迹,发现对于硅铝钙铁合金中硅、铝、钙、磷的测定,称样量0.1g时即可获得足够的谱线强度。

30.熔融法制备制样时需考虑试样烧损的影响。试样烧损会造成试样制片比例的变化,也就是试样中待测元素在样片中的质量分数的变化,从而影响试样的分析。熔剂用量不变的情况下,减少称样量可以显著减小烧损对分析结果的影响。本试验中,当称样量为0.1g时,假设烧损为+100%,则引入相对误差为-1.0%。但由于本试验工作曲线用标准样品与试样为同类型样品,烧损大致相当,误差亦大部分抵消,由烧损引入的误差小于

±

0.1%。

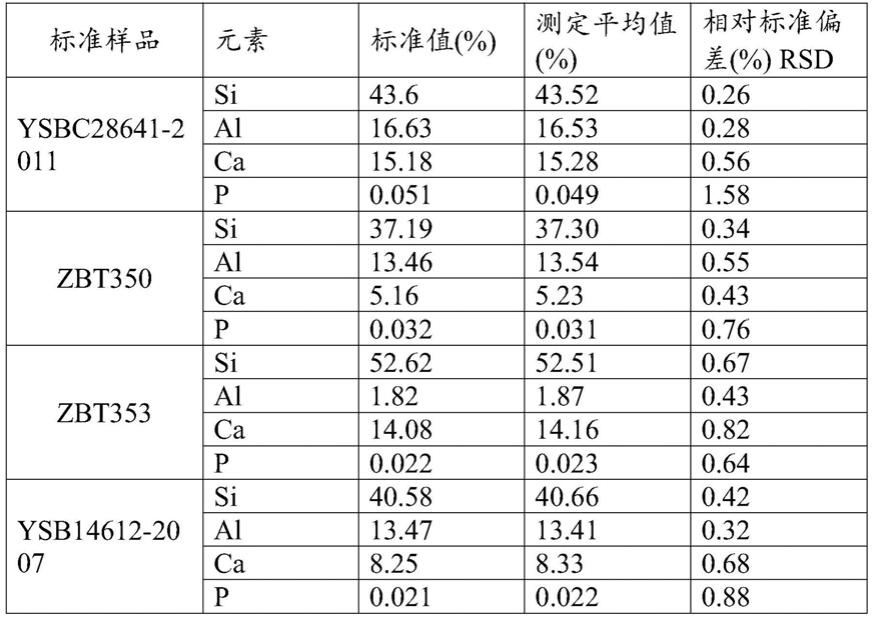

31.在制得硅铝钙铁合金玻璃片后,称取试样,选择x-射线荧光光谱仪上的相应程序进行分析。分析不同含量、不同研制单位的硅铝钙铁合金标准样品,各标准样品均平行分析9次,计算各组分的相对标准偏差,结果(见表1),表明:应用本法制备硅铝钙铁合金玻璃片(熔片),以x-射线荧光光谱同时测定硅铝钙铁合金中硅、铝、钙和磷,准确性和重现性满足分析要求;

32.重现性分析:

[0033][0034]

准确度分析:

[0035][0036][0037]

综上所述,本发明提供的用于x射线荧光光谱分析硅铝钙铁合金样品的熔融制样方法非常可靠,可极大的提高分析结果的准确性和稳定性,实现了多元素的同时报出,大大提高硅铝钙铁合金分析的效率。同时减少化学试剂的用量实现硅铝钙合金绿色环保检测分析。

[0038]

本领域技术人员在考虑说明书及实践这里公开的申请后,将容易想到本技术的其他实施方案。本技术旨在涵盖本技术的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本技术的一般性原理并包含本技术公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为实例性的,本技术的真正范围由权利要求指出。

[0039]

应当理解的是,本技术并不局限于上面已经描述的精确结构,并且可以在不脱离其范围进行各种修改和改变。以上所述的本技术实施方式并不构成对本技术保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1