全自动保持力测试系统的制作方法

1.本发明涉及保持力测试技术领域,尤其涉及全自动保持力测试系统。

背景技术:

2.目前,新能源产业的规模也逐渐扩大,其中,太阳能作为清洁能源,也逐渐在整个新能源产业的规模的占比也越来越重,然而在整个太阳能利用时,最常用的工具就是太阳能光伏电板,而太阳能光伏电板包括层压减和设置于层压件两端的金属边框,而层压件包括电池pain,分别设置与电池片两侧的钢化玻璃和背板,但是为了保证电池片的正常运行,电池片与钢化玻璃、背板之间均设置有eva层。

3.而现有的光伏组件越来越多地应用到各种产品中,也就使得对光伏组件性能的测试变得尤为重要。太阳能光伏组件中层压件之间的粘合力对产品的稳定性和质量有着非常重要的作用,而现有的保持力测试系统基本上都是针对于叫胶带的粘合性能进行测试,而且一般是利用砝码来对胶带的粘合性能测试,但是针对于这种光伏太阳能电池板的膜与膜之间的粘合力,缺乏测试装置,尤其是这种eva层膜与eva层膜的测试。

4.如何解决上述技术问题为本发明面临的课题。

技术实现要素:

5.为了解决现有技术的不足,本发明提供了一种设计合理,安全可靠的全自动保持力测试系统。

6.本发明解决其技术问题所采用的技术方案是:全自动保持力测试系统,包括底座,所述底座的一侧设置有测试机构,所述底座的另一侧设置有与所述测试机构配合的显示机构,其特征在于:所述测试机构包括设置在所述底座上的测试基座,所述测试基座上设置有检测平台,所述测试基座上设置有竖向框,所述竖向框中设置有升降组件,所述升降组件上设置有夹持组件;所述检测平台上设置有凹槽,所述凹槽中设置有传感件,所述传感件上设置有安装平台,且所述安装平台放置待检测件,所述安装平台上设置有与所述待检测件配合的固定件,所述测试基座上设置有与所述待检测件分离配合的辅助机构。

7.进一步的,所述辅助机构包括与所述待检测件配合且呈匚字型的提升架,所述提升架上设置有提升组件,所述提升架上设置有与所述待检测件配合的分离组件。

8.进一步的,所述提升架的两个相对设置的提升臂均设置有凹槽,所述分离组件包括设置在所述凹槽中第一滑轨件,所述第一滑轨件上设置有与所述第一滑轨件滑动配合的第一滑动块,所述第一滑轨件设置有与所述第一滑动块配合的第一驱动件,所述第一滑动块上设置有分离件,所述第一滑动块设有与分离件配合的压力传感器。

9.具体的,当待检测件的膜与膜分离时,由于膜具有一定的弹性,其外在表现形式与膜与玻璃板之间的黏贴状况不同,因此特别的设置了该分离件。

10.优选的,所述分离件设为分离线,且所述压力传感器设置在所述分离线的两端处。

11.进一步的,所述提升架上设置有与所述分离组件配合的对准组件,所述对准组件

包括设置在所述凹槽中的第二滑轨件,且所述第二滑轨件与所述第一滑轨件平行设置,所述第二滑轨件上设置有与所述第二滑轨件滑动滑动配合的第二滑动块,所述第二滑轨件设置有与所述第二滑动块配合的第二驱动件;所述第二滑动块设置有摄像头,其中一个所述提升臂的第二滑动块上设置有激光发射件,且另一个所述提升臂的第二滑动块上设置有与所述激光发射件配合的激光接受件,所述激光接受件电连接控制器,所述控制器与所述驱动件电连接,且所述控制器与所述提升组件电连接。

12.使用时,根据控制器中所设立的程序,通过摄像头采集整个待检测件的具体位置,并驱使提升架到达预期高度,随后驱使第一驱动块或第二驱动块,使其带动第一滑动块132或第二滑动块在整个第一滑轨件、第二滑轨件上进行移动,在移动前,使用激光发射件145与激光接受件对整个待检测件进行引导。

13.具体的,在膜与膜进行分离时,利用激光发射件发射激光束,而激光接受件则接受激光束,当待检测件的膜与膜分离时,因为粘力的存在,其分离时并不会直接从中间或者两端分离开,中间往往会有一些粘连,因此,利用激光发射件发射激光束,再结合摄像头拍摄的影像初步判定整个待检测件的膜与膜之间粘连处,再驱动提升组件对整个提升架的高度进行重新确定,同时驱动第一驱动件、第二驱动件使得分离件对粘连处进行辅助分离。

14.进一步的,所述竖向框开设有导向凹槽,所述提升架上设置有与所述导向凹槽配合的导向部,且所述测试基座上设置有稳固板,所述稳固板的底端与所述测试基座固定连接,所述稳固板的顶端与所述竖向框的顶端固定连接,且所述稳固板的纵切面呈l型,且所述提升组件设置在所述稳固板上。

15.进一步的,所述升降组件包括升降基座,所述升降基座的两端分别与所述竖向框滑动配合,所述升降基座上设置有与所述升降基座配合的升降件,所述升降基座的底端设置有夹持组件。

16.进一步的,所述夹持组件包括设置在所述升降基座底面上的夹持块,所述夹持块设置有夹持槽,所述夹持槽中至少设有一组与所述待检测件配合的夹持件,且所述夹持件与所述夹持槽滑动配合。

17.进一步的,所述夹持件包括滑动条,所述滑动条的两端分别与所述夹持槽滑动配合,所述滑动条设置有夹持凹槽,所述夹持凹槽中相对设置有第一夹件、第二夹件,且所述第一夹件、所述第二夹件与所述滑动条滑动配合。

18.优选的,所述第一夹件包括与所述滑动条配合的滑动部,所述第一夹件上设置有第一夹持条,所述第一夹持条顶面开设贯穿所述第一夹持条的第一活动凹槽,且所述第一夹件的底端设置有固定套,所述第一夹持条的正下方设置有与所述第一夹持调条平行的第二夹持条,且所述第二夹持条一端贯穿所述固定套、且与所述固定套配合,所述第二夹持条的顶面开设贯穿所述第二夹持条的第二活动凹槽。

19.优选的,所述第二夹件上设有与所述滑动条配合的滑动部,所述第二夹件的底端设置有与所述第一活动凹槽、第二活动凹槽配合的滑动筒,所述第二夹件的底端设置有与所述滑动筒配合的夹块;且所述待检测件的一端处于所述第一夹持条与所述第二夹持条之间。

20.所述底座上设置有测试室,且所述测试机构设置在所述测试室中,且所述测试室设置有开关门,所述开关门上设置有观测窗,所述底座上设置有与所述测试室配合的环境

控制机构。

21.本发明通过其独特的结构设计,使得膜与膜之间的黏附性能更为直观的展现出来,尤其是针对于光伏太阳能电板,通过测试的方式,使得人们更为清晰的明确整个膜与膜的黏贴性能,同时通过其独特的辅助机构确保了整个膜与膜之间保持力稳定的剥离,进而提升整个测试的稳定性,填补了目前市面上膜与膜之间保持力剥离的空缺。

22.本发明通过其独特的夹持结构设计,可以适用于不规格的膜与膜之间的检测,可以灵活的从待检测件的一端或两端进行夹持检测,以满足不同的检测需求,进而扩大整个装置的适用范围。

附图说明

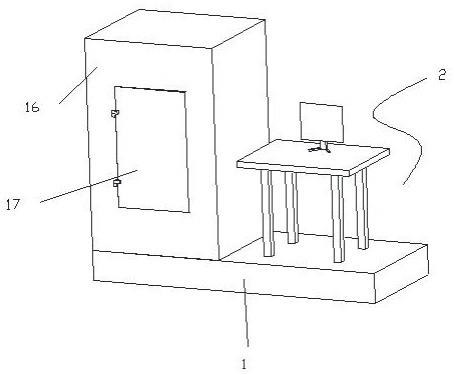

23.图1为本发明的三维示意图;图2为本发明的内部结构示意图;图3为本发明的测试结构的三维结构示意图;图4为本发明的测试结构的a处扩大示意图;图5为本发明的测试结构的b处扩大示意图;图6为本发明的测试结构的正视图;图7为本发明的测试结构的c处扩大示意图;图8为本发明的夹持组件的三维结构示意图;图9为本发明的夹持组件的的仰视图;图10为本发明的夹持组件的a-a处剖面图;其中,附图标识为:1、底座;2、显示机构;3、测试基座;4、检测平台;5、竖向框;51、导向凹槽;6、升降组件;61、升降基座;62、升降件;7、夹持组件;71、夹持块;72、夹持槽;73、夹持件;731、滑动条;732、第一夹件;733、第二夹件;734、第一夹持条;735、固定套;736、第二夹持条;737、滑动筒;738、夹块;739、;8、传感件;9、安装平台;10、待检测件;11、提升架;111、提升臂;112、凹槽;113、导向部;12、提升组件;13、分离组件;131、第一滑轨件;132、第一滑动块;133、第一驱动件;134、分离件;135、传感器;14、对准组件;141、第二滑轨件;142、第二滑动块;143、第二驱动件;144、摄像头;145、激光发射件;146、激光接受件;15、稳固板;151、稳固凹槽;16、测试室;17、开关门。

具体实施方式

24.参见图1至图10所示,本实施例是全自动保持力测试系统,包括底座1,所述底座1的一侧设置有测试机构,所述底座1的另一侧设置有与所述测试机构配合的显示机构2,所述测试机构包括设置在所述底座1上的测试基座3,所述测试基座3上设置有检测平台4,所述测试基座3上设置有竖向框5,所述竖向框5中设置有升降组件6,所述升降组件6上设置有夹持组件7;所述检测平台4上设置有凹槽,所述凹槽中设置有传感件8,所述传感件8上设置有安装平台9,且所述安装平台9放置待检测件10,所述安装平台9设置有与所述待检测件10配合的固定件,所述测试基座3上设置有与所述待检测件10分离配合的辅助机构。

25.优选的,所述安装平台上设置有若干孔洞,所述固定件设置为与所述孔洞配合的固定块。

26.进一步的,所述辅助机构包括与所述待检测件10配合且呈匚字型的提升架11,所述提升架11上设置有提升组件12,所述提升架11上设置有与所述待检测件10配合的分离组件13。

27.进一步的,所述提升架11的两个相对设置的提升臂111均设置有凹槽112,所述分离组件13包括设置在所述凹槽112中第一滑轨件131,所述第一滑轨件131上设置有与所述第一滑轨件131滑动配合的第一滑动块132,所述第一滑轨件131设置有与所述第一滑动块132配合的第一驱动件133,所述第一滑动块132上设置有分离件134,所述第一滑动块设有与分离件配合的压力传感器135。

28.具体的,当待检测件10的膜与膜分离时,由于膜具有一定的弹性,其外在表现形式与膜与玻璃板之间的黏贴状况不同,因此特别的设置了该分离件。

29.进一步的,所述分离件134设为分离线,且所述压力传感器135设置在所述分离线134的两端处。

30.优选的,所述分离件134设置为分离杆,所述分离杆与所述待检测件接触的一端纵切面呈呈椭圆状,类似于子弹头。

31.进一步的,所述提升架11上设置有与所述分离组件13配合的对准组件14,所述对准组件14包括设置在所述凹槽112中的第二滑轨件141,且所述第二滑轨件141与所述第一滑轨件131平行设置,所述第二滑轨件141上设置有与所述第二滑轨件141滑动滑动配合的第二滑动块142,所述第二滑轨件141设置有与所述第二滑动块142配合的第二驱动件143;所述第二滑动块142设置有摄像头144,其中一个所述提升臂111的第二滑动块142上设置有激光发射件145,且另一个所述提升臂111的第二滑动块142上设置有与所述激光发射件145配合的激光接受件146,所述激光接受件146电连接控制器,所述控制器与所述驱动件电连接,且所述控制器与所述提升组件12电连接。

32.使用时,根据控制器中所设立的程序,通过摄像头144采集整个待检测件10的具体位置,并驱使提升架11到达预期高度,随后驱使第一驱动块133或第二驱动块143,使其带动第一滑动块132或第二滑动块142在整个第一滑轨件131、第二滑轨件141上进行移动,在移动前,使用激光发射件145与激光接受件146对整个待检测件10进行引导。

33.具体的,在膜与膜进行分离时,利用激光发射件145发射激光束,而激光接受件146则接受激光束,当待检测件10的膜与膜分离时,因为粘力的存在,其分离时并不会直接从中间或者两端分离开,中间往往会有一些粘连,因此,利用激光发射件145发射激光束,再结合摄像头144拍摄的影像初步判定整个待检测件10的膜与膜之间粘连处,再驱动提升组件12对整个提升架的高度进行重新确定,同时驱动第一驱动件133、第二驱动件143使得分离件134对粘连处进行辅助分离。

34.进一步的,所述第二滑动块设置有微调组件,所述激光接受件145或所述激光接受件146设置在所述微调组件上。

35.考虑到待检测件的膜具有一定的弹性,尤其是在膜与膜分离时会产生一定的形变,因此,特别的设置有微调组件。

36.优选的,所述微调组件设置为稳定组件,所述稳定组件包括设置在所述第二滑动块、且与所述第二滑动块滑动配合的航向轴,所述航向轴的一端处设置有第一支撑杆,所述第一支撑杆另一端处设置横滚轴,第二支撑杆的一端通过所述横滚轴与所述第一支撑杆转

动连接,所述第二支撑杆处另一端处设置有俯仰轴,摄影框设置在所述俯仰轴上,且所述稳定框通过所述俯仰轴与所述第二支撑杆转动连接,所述激光接受件或所述激光接受件放置在所述稳定框中。

37.优选的,所述微调组件包括设置在所述第二滑动块上的微调框,所述微调框中设置有竖向移动组件,所述竖向移动组件上设置有纵向移动组件。

38.优选的,所述竖向移动组件包括设置在所述微调框上的移动臂,所述移动臂的两端分别所述微调框的滑动配合,所述微调框上设置有用所述移动臂配合的驱动件,所述移动臂上设置所述纵向移动组件。

39.优选的,所述移动臂开设有移动凹槽,所述纵向移动组件包括设在所述移动凹槽的移动块,所述移动凹槽设置有与所述移动块配合的驱动件,所述移动块上设置有稳定框,所述激光接受件或所述激光接受件放置在所述稳定框中。

40.进一步的,所述竖向框5开设有导向凹槽51,所述提升架11上设置有与所述导向凹槽51配合的导向部112,且所述测试基座3上设置有稳固板15,所述稳固板15的底端与所述测试基座3固定连接,所述稳固板15的顶端与所述竖向框5的顶端固定连接,且所述稳固板15的纵切面呈l型,且所述提升组件12设置在所述稳固板15上。

41.优选的,所述稳固板15上设置有稳固凹槽151,所述提升组件12包括设置在所述提升架11上、且与稳固凹槽151配合的提升部,所述稳固凹槽151中设置有与所述提升部配合的驱动件。

42.考虑到其需要快速定位,因此,所述驱动件包括述丝杆,所述丝杆贯穿所述移动臂或所述移动块,且所述丝杆的一端设置电机。

43.优选的,所述稳固板15上设置有稳固凹槽151,所述提升组件12包括设置在所述稳固凹槽中、且竖向设置有固定齿条,所述提升架11上设置有与所述稳固凹槽151配合的提升部,所述提升部上设置有步进电机,所述步进电机的输出端处设置有与所述固定齿条配合的步进齿轮。

44.优选的,所述稳固板15上设置有贯穿所述稳固板15的稳固槽,所述提升组件12包括设置在所述提升架11、且贯穿所述稳固槽的驱动部,且所述驱动部与所述稳固槽滑动配合,所述测试基座3上设置有与所述驱动部配合的提升件,所述提升件设为提升气泵。

45.优选的,所述稳固板15上设置有与驱动部配合的导向槽,所述驱动部的设有与所述导向槽配合的导向螺栓。

46.优选的,所述提升组件12包括设置在所述稳固板15上的提升链条,所述提升链条的两端分别设置有固定链轮,其中一个所述固定链轮与驱动电机的输出端固定连接,且所述提升架11与所述提升链条上某一链板固定连接。

47.优选的,所述测试基座上设置有与提升架配合的导向组件,便于整个提升架的整体抬升,进而确保在分离时,整个操作面始终处于水平状态。

48.所述导向组件包括设置在所述测试基座的导向杆,所述导向杆上设置有与所述导向杆的轴线共线的提升气泵,且所述导向杆贯穿所述提升架,且所述提升气泵的固定端设置在所述测试基座上,且所述提升气泵的移动端设置在所述提升架的正下方处。

49.进一步的,所述升降组件6包括升降基座61,所述升降基座61的两端分别与所述竖向框5滑动配合,所述升降基座61上设置有与所述升降基座61配合的升降件62,所述升降基

座61的底端设置有夹持组件7。

50.优选的,所述升降件62设为悬吊气泵,所述悬吊气泵的固定端与所述竖向框5顶部固定连接,且所述悬吊气泵的伸缩端设置有升降基座61。

51.优选的,所述升降基座61设置有与所述竖向框5的导向凹槽51滑动配合,且所述导向凹槽51中设置有升降件,且所述升降件设为升降丝杆,所述升降丝杆的一端设置有驱动电机。

52.进一步的,所述夹持组件7包括设置在所述升降基座61底面上的夹持块71,所述夹持块71设置有夹持槽72,所述夹持槽72中至少设有一组与所述待检测件10配合的夹持件73,且所述夹持件73与所述夹持槽72滑动配合。

53.进一步的,所述夹持件73包括滑动条731,所述滑动条731的两端分别与所述夹持槽72滑动配合,所述滑动条731设置有夹持凹槽,所述夹持凹槽中相对设置有第一夹件732、第二夹件733,且所述第一夹件732、所述第二夹件733与所述滑动条731滑动配合;所述第一夹件732包括与所述滑动条731配合的滑动部,所述第一夹件732上设置有第一夹持条734,所述第一夹持条734顶面开设贯穿所述第一夹持条734的第一活动凹槽,且所述第一夹件734的底端设置有固定套735,所述第一夹持条734的正下方设置有与所述第一夹持调条734平行的第二夹持条736,且所述第二夹持条736一端贯穿所述固定套735、且与所述固定套735配合,所述第二夹持条736的顶面开设贯穿所述第二夹持条736的第二活动凹槽;所述第二夹件733上设置有所述滑动条731配合的滑动部,所述第二夹件733的底端设置有与所述第一活动凹槽、第二活动凹槽配合的滑动筒737,所述第二夹件733的底端设置有与所述滑动筒737配合的夹块738;且所述待检测件10的一端处于所述第一夹持条734与所述第二夹持条736之间。

54.优选的,所述滑动条731与所述夹持块71之间、所述第一夹件732与所述滑动条731之间、所述第二夹件733与所述滑动条731之间、所述第一夹持条734与第二夹持条736之间、所述第二夹持条736与所述固定套735之间均设置有定位件,使得整个结构具备灵活调整的功能。

55.优选的,所述第一夹持条与所述第二夹持条均设置有相互配合的夹持凸起,便于精准的夹持待检测件。

56.进一步的,所述底座1上设置有测试室16,且所述测试机构设置在所述测试室16中,且所述测试室16设置有开关门17,所述开关门17上设置有观测窗,所述底座1上设置有与所述测试室16配合的环境控制机构。

57.所述换将控制机构包括温度控制组件,湿度控制组件,且由于温度控制组件、湿度控制组件属于已知技术,不进行阐述。

58.本发明未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述,当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1