一种微流控样品预处理芯片

1.本实用新型涉及一种微流控样品预处理芯片,属于食品检测领域。

背景技术:

2.目前,在检测食品样品中药物或毒素残留的过程中,需要先对样品进行前处理。食品样品的前处理过程比较繁琐,包括样品的离心、滤膜过滤等过程,预处理时间较长,并且需要消耗大量的有机试剂。例如,在进行牛奶中抗生素残留的检测时,需要预先将牛奶中的蛋白质沉淀,而后将沉淀过滤,滤液使用spe柱进行纯化、富集,最后才能进行目标物检测。这种方法比较成熟,认可度高,但是耗时较长,步骤繁琐。因此,本领域需要开发一种可用于样品沉淀物过滤并且减少有机试剂使用的方法或装置,能够简单并且快速的对样品进行预处理。

技术实现要素:

3.实用新型目的:本实用新型目的是提供一种样品沉淀物过滤和目标物富集的微流控预处理芯片,所述的微流控芯片兼具样品过滤与目标物富集的功能,能够在食品样品检测过程中,有效去除样品中沉淀物杂质,避免杂质对后续检测反应的影响,并且有效防止了通道堵塞,通过对目标物进行富集,进一步提高了检测结果的准确性与可靠性。

4.技术方案:本实用新型的所述一种微流控样品预处理芯片,所述微流控样品预处理芯片是由上层基片与下层基片键合而成,所述微流控样品预处理芯片包括进样模块、混合模块、过滤模块、富集模块和出样模块;所述进样模块包括样品进样口和溶剂进样口,所述混合模块包括混合通道,所述过滤模块包括进口、过滤通道和出口,所述富集模块包括入口和富集通道,所述富集通道包含固相萃取单元,所述出样模块包括出样口,所述样品进样口和所述溶剂进样口的汇合处与所述混合通道的前端相连通,所述混合通道的后端与所述过滤模块的进口相连通,所述过滤模块的出口与所述富集模块的入口相连通,所述富集通道与出样模块的出样口相连通。

5.进一步地,所述样品进样口、溶剂进样口、出口、入口和出样口设置于上层基片,所述混合通道、过滤通道和富集通道设置于下层基片。

6.进一步地,所述过滤通道中包含有多组串联的过滤分通道,多组过滤分通道中依次设置从大到小不同尺寸的微柱阵列。

7.进一步地,所述过滤通道包含3组串联的过滤分通道,每组过滤分通道中包括2个过滤分通道;前一组2个过滤分通道中的微柱阵列由多个直径为400μm的圆形微柱组成,相邻圆形微柱之间间隔160μm,每行圆形微柱之间有160μm的位移,中间一组2个过滤分通道中的微柱阵列由多个直径为300μm的圆形微柱组成,相邻圆形微柱之间间隔120μm,每行圆形微柱之间有120μm的位移,后一组2个过滤分通道中的微柱阵列由多个直径为200μm的圆形微柱组成,相邻圆形微柱之间间隔120μm,每行圆形微柱之间有80μm的位移。

8.进一步地,所述固相萃取单元中填充直径30

‑

60μm的c18颗粒。

9.进一步地,所述富集通道的末端出口处设计有坝结构,所述坝结构上端与上层基片距离为30μm。

10.进一步地,所述的混合通道内壁刻蚀有长600μm宽200μm的长方形微柱,所述长方体微柱与混合通道内壁的夹角α为45

°

,夹角β为135

°

。

11.进一步地,所述上层基片、下层基片、圆形微柱、长方形微柱和坝结构的材料均为玻璃、聚二甲基硅氧烷或塑料中的一种或一种以上。

12.进一步地,圆形微柱、长方形微柱以及坝结构等均通过刻蚀下层基片形成。

13.有益效果:与现有技术相比,本实用新型具有如下显著优点:本发明的微流控预处理芯片通过设置多组串联的过滤分通道,通过过滤通道微柱阵列中设计有不同直径的圆形微柱可以实现样品中的沉淀物分级过滤,有效去除沉淀并避免芯片堵塞。并且,通过富集模块中的固相萃取单元填充直径为30

‑

60μm的c18颗粒,且富集通道的末端设计有坝结构,可以对目标物进行富集,提高检测结果的准确性与可靠性,可广泛用于食品检测中样品的预处理。

附图说明

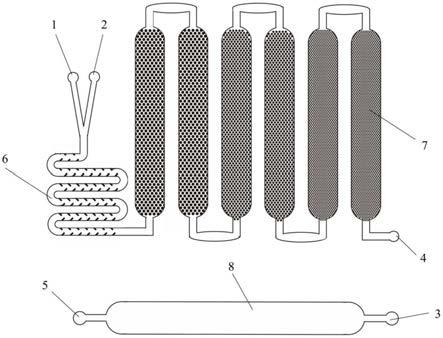

14.图1为本实用新型的结构示意图;

15.图2为过滤通道内前两个过滤分通道微型阵列横切面示意图;

16.图3为过滤通道内中间两个过滤通道微型阵列横切面示意图;

17.图4为过滤通道内后两个过滤通道微型阵列横切面示意图;

18.图5为富集通道spe单元截面图;

19.图6为混合通道局部放大图。

具体实施方式

20.下面结合附图对本实用新型的技术方案作进一步说明。

21.本实施例的微流控预处理芯片,主要是为了满足样品沉淀的过滤与痕量目标物的富集需求来设计的。因此,本实用新型在微流控预处理芯片装置的过滤通道内设计了不同尺寸的圆形微柱阵列,对沉淀物进行分级逐步过滤,以防止样品中的沉淀物将芯片堵塞,同时通过富集通道中的固相萃取(spe)单元填充的直径50μmc18颗粒及富集通道末端设置坝结构,可以富集样品中的痕量目标物。具体地:

22.如图1所示,本发明的微流控预处理芯片分为上下两层,包括由上到下叠加的上层pdms基片与下层玻璃基片,该微流控预处理芯片具体包括进样模块、混合模块、过滤模块、富集模块和出样模块,进样模块包括样品进样口1和溶剂进样口2,混合模块包括混合通道6,过滤模块包括进口、过滤通道7和出口4,富集模块包括入口3和富集通道8,富集通道8包括固相萃取(spe)单元,出样模块包括出样口5。其中,样品进样口1、溶剂进样口2、出样口5、出口4和入口3设置于上层pdms基片,且入口3和出口4通过外部连接管相连通。混合通道6、过滤通道7和富集通道8设置于下层玻璃基片。混合通道6、过滤通道7、富集通道8的上部与上层pdms基片之间的距离为150μm,上层pdms基片和下层玻璃基片之间通过定位口配合连接的方式,利用等离子体处理实现相互间的键合。样品进样口1和溶剂进样口2的汇合处与混合通道6的前端相连通,混合通道6内壁刻蚀有长600μm宽200μm长方形体微柱,长方形微

柱与混合通道6内壁的夹角α为45

°

,夹角β为135

°

,如图6所示;混合通道6的后端与过滤模块的进口相连通。过滤通道7中包含三组共6个串联的过滤分通道,三组过滤分通道中分别具有不同尺寸的圆形微柱阵列。如图2所示,前一组2个过滤分通道微柱阵列由多个直径为400μm的圆形微柱组成,相邻圆形微柱之间间隔160μm,每行圆形微柱之间有160μm的位移;如图3所示,中间一组2个过滤分通道微柱阵列由多个直径为300μm的圆形微柱组成,相邻圆形微柱之间间隔120μm,每行圆形微柱之间有120μm的位移;如图4所示,后一组2个过滤分通道微柱阵列由多个直径为200μm的圆形微柱组成,相邻圆形微柱之间间隔120μm,每行圆形微柱之间有80μm的位移;如图5所示,富集通道8中固相萃取(spe)单元填充有直径50μm的c18颗粒,富集通道8末端设置有坝结构,坝结构上端与上层基片的距离为30μm;富集通道8与出样口5相连通。所有微柱以及坝结构等均通过刻蚀下层基片形成,所有微柱与坝结构的材料为玻璃。

23.将样品和溶剂分别通过进样口1和溶剂进样口2加入,在混合模块的混合通道6进行混合。混合通道6中的长方形微柱使样品和溶剂充分混合。混合后的样品随后进入过滤模块的过滤通道7中。过滤时,样品中尺寸较大的沉淀物可以被前2个过滤通道中直径为400μm的圆形微柱拦截,而尺寸较小的沉淀物进一步流动到中间2个滤通道中,被直径为300μm圆形微柱进一步拦截,然后再流动到后2个滤通道中,被直径为200μm的圆形微柱拦截,从而被依次拦截,实现了分级过滤的目的,避免了芯片内部被沉淀物所堵塞。样品从过滤通道7中出口4流出,富集通道8前端入口3通过连接管与过滤通道7的出口4相连接,从而将滤液引入富集通道8中。富集通道8中的固相萃取(spe)单元填充的直径50μmc18颗粒可以富集样品中的痕量目标物,富集通道8末端的坝结构将50μm的c18颗粒拦截于富集通道8中。目标物经过富集后从出样模块的出样口5流出,完成整个分级过滤与富集的过程。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1