一种气体浓度检测装置的制作方法

1.本实用新型属于红外测量技术领域,具体涉及一种气体浓度检测装置。

背景技术:

2.当一束连续波长的红外光通过某种气体时,如果气体分子的某个基团的振动频率或者转动频率与红外光的频率一致,气体分子就会吸收能量而从基态能级跃迁至能量更高的能级,处于该频率的红外光便会被吸收形成吸收峰,从而在0.78~1000um波长范围内产生红外吸收光谱。由于不同分子中原子结合的化学键不同,不同化学键跃迁需要的能量也不相同,因而不同的气体的红外吸收光谱也不相同,如co2气体容易吸收4.26um波长的红外光,ch4气体容易吸收3.40um波长的红外光,sf6气体容易吸收10.60um波长的红外光。当红外线波长与被测气体吸收谱线相吻合时,红外能量被吸收,气体浓度越大,对光的衰减也越大,因此,通过测量气体对红外光线的衰减来测量气体浓度。

3.通过红外线测量气体浓度的工作过程为:通过红外光源辐射出宽谱红外光,穿过特殊设计的高反射性属性的气室中的被测气体,再透过红外热电堆传感器上的特定窄带滤光片到达传感器内部的红外热电堆芯片,红外热电堆芯片接受到红外光信号后根据塞贝克效应产生相应的电压信号输出,使用低噪声、零温漂的运算放大器对红外热电堆传感器的输出信号进行放大处理,再将放大处理后信号通过模数转换芯片转化成数字信号,运用符合ndir气体吸收关系的比尔朗伯定律进行算法计算,最终得到被测气体的浓度。

4.但是,这一工作过程复杂难懂,需要用户根据被测气体红外吸收光谱选定特殊的红外光源,需要用户设计具有高反射属性的特殊气室结构,需要用户根据红外热电堆传感器的输出特性合理设计信号处理电路,需要用户根据ndir气体吸收关系的比尔

‑

朗伯定律设计处理算法进行气体浓度的计算,这些都需要耗费大量时间和精力去学习,严重影响用户项目的开发效率。

技术实现要素:

5.为了解决上述问题,本实用新型提供一种气体浓度检测装置,无需用户再耗费大量时间去学习相关原理,提高项目开发效率,缩短开发时间。

6.本实用新型所采用的技术方案是:

7.一种气体浓度检测装置,包括用于产生红外光的光源模块、用于利用内部待测气体吸收红外光并反射红外光的气室模块、用于检测被待测气体吸收后的红外光强度并输出相应电压信号的红外热电堆模块以及用于根据电压信号计算待测气体浓度的信号处理模块,所述光源模块和红外热电堆模块均安装在信号处理模块上,所述气室模块安装在信号处理模块上方。

8.优选地,所述气室模块包括气室盖体单元和气室底板单元,所述气室盖体单元安装在气室底板单元上。

9.优选地,所述气室盖体单元包括气室盖体本体、气体入口、气体出口和用于反射红

外线的反射组件,所述气体入口开设在气室盖体本体的上方,所述气体出口开设在气室盖体本体上远离气体入口的一侧,所述气体入口和气体出口上均设有防水透气膜,所述反射组件安装在气室盖体本体内腔顶端。

10.优选地,所述反射组件包括第一反射件、第二反射件和第三反射件,所述第一反射件、第二反射件和第三反射件均安装在气室盖体本体内部顶端且呈三角方位设置。

11.优选地,所述气室底板单元包括气室底板本体、用于放置光源模块的第一置放孔和用于放置红外热电堆模块的第二置放孔,所述第一置放孔和第二置放孔均安装在气室底板本体上。

12.优选地,所述红外热电堆模块包括第一滤光片、第一传感器管帽、第一红外热电堆芯片、第一ntc芯片和第一底座,所述第一滤光片安装在第一传感器管帽上部的圆孔处,所述第一红外热电堆芯片和第一ntc芯片均安装在第一底座上部的圆台上,所述第一传感器管帽的边缘与第一底座的边缘气密焊接。

13.优选地,所述信号处理模块包括红外热电堆模拟传感器u1、第一运算放大器u2、第一模数转换器u3和第一单片机u4,所述红外热电堆模拟传感器u1的第一引脚串联第二电阻r2后并联第一运算放大器u2的第三引脚和第一电容c1的一端,所述红外热电堆模拟传感器u1的第二引脚并联第四电阻r4的一端和第五电阻r5的一端,所述第四电阻r4的另一端电连接第一模数转换器u3的第二引脚,所述第五电阻r5的另一端连接电源vcc,所述红外热电堆模拟传感器u1的第三引脚并联基准电压vref和第一模数转换器u3的第四引脚,所述红外热电堆模拟传感器u1的第四引脚接地;

14.所述第一运算放大器u2的第二引脚并联第一电阻r1的一端、第三电阻r3的一端和第二电容c2的一端,所述第一电阻r1的另一端连接基准电压verf,所述第三电阻r3的另一端和第二电容c2的另一端均电连接第一运算放大器u2的第六引脚和第一模数转换器u3的第一引脚的公共连接端,所述第一运算放大器u2的第四引脚和第一电容c1的另一端均接地,所述第一运算放大器u2的第七引脚并联第三电容c3的一端、第四电容c4的一端和电源vcc,所述第三电容c3的另一端和第四电容c4的另一端均接地;

15.所述第一模数转换器u3的第三引脚和第五引脚均接地,所述第一模数转换器u3的第六引脚并联电源vcc、第六电阻r6的一端、第七电阻r7的一端、第五电容c5的一端和第六电容c6的一端,所述第一模数转换器u3的第七引脚并联第七电阻r7的另一端和第一单片机u4的第五引脚,所述第一模数转换器u3的第八引脚并联第六电阻r6的另一端和第一单片机u4的第四引脚,所述第一模数转换器u3的第九引脚、第一模数转换器u3的第十引脚、第五电容c5的另一端和第六电容c6的另一端均接地;

16.所述第一单片机u4的第一引脚和第一单片机u4的第二引脚均连接电源vcc,所述第一单片机u4的第九引脚并联第一晶振y1的第一引脚和第七电容c7的一端,所述第一晶振y1的第二引脚并联第一单片机u4的第十引脚和第八电容c8的一端,所述第七电容c7的另一端和第八电容c8的另一端均接地,所述第一单片机u4的第四十七引脚和第四十八引脚均接地。

17.优选地,所述红外热电堆模块包括第二滤光片、第三滤光片、第二传感器管帽、第二红外热电堆芯片、第三红外热电堆芯片、第二ntc芯片和第二底座,所述第二滤光片、第三滤光片分别安装在第二传感器管帽上部的开口处,所述第二红外热电堆芯片、第三红外热

电堆芯片和第二ntc芯片均安装在第二底座上部的圆台上,且所述第二红外热电堆芯片和第三红外热电堆芯片分别对应第二滤光片和第三滤光片,所述第二传感器管帽的边缘与第二底座的边缘气密焊接。

18.优选地,所述信号处理模块包括双通道红外热电堆传感器u5、第二运算放大器u6、第三运算放大器u7、第二模数转换器u8和第二单片机u9,所述双通道红外热电堆传感器u5的第四引脚接地,所述双通道红外热电堆传感器u5的第一引脚并联第十七电阻r17的一端和第二模数转换器u8的第二引脚,所述第十七电阻r17的另一端连接电源vcc,所述双通道红外热电堆传感器u5的第二引脚串联第十八电阻r18后电连接第二运算放大器u6的第三引脚,所述双通道红外热电堆传感器u5的第三引脚串联第十九电阻r19后电连接第三运算放大器u7的第三引脚;

19.所述第二运算放大器u6的第二引脚并联第十二电阻r12的一端和第十四电阻r14的一端,所述第三运算放大器u7的第二引脚并联第十一电阻r11的一端和第十三电阻r13的一端,所述第十一电阻r11的另一端和第十二电阻r12的另一端均电连接参考电压vref,所述第二运算放大器u6的第六引脚并联第十五电阻r15的一端和第十四电阻r14的另一端,所述第三运算放大器u7的第六引脚并联第十六电阻r16的一端和第十三电阻r13的另一端;

20.所述第十五电阻r15的另一端电连接第二模数转换器u8的第一引脚,所述第十六电阻r16的另一端电连接第二模数转换器u8的第四引脚,所述第二模数转换器u8的第三引脚和第五引脚均接地,所述第二模数转换器u8的第七引脚并联第二十一电阻r21的一端和第二十三电阻r23的一端,所述第二十三电阻r23的另一端电连接第二单片机u9的第五引脚,所述第二模数转换器u8的第八引脚并联第二十电阻r20的一端和第二十二电阻r22的一端,所述第二十二电阻r22的另一端电连接第二单片机u9的第四引脚,所述第二十电阻r20的另一端、第二十一电阻r21的另一端、第二模数转换器u8的第六引脚、第九引脚和第十引脚均电连接电源vcc。

21.与现有技术相比,本实用新型的气体浓度检测装置,通过光源模块产生红外光并发射至气室模块,通过气室模块利用内部待测气体吸收红外光并反射红外光至红外热电堆模块,通过红外热电堆模块检测被待测气体吸收后的红外光强度并输出相应电压信号至信号处理模块,通过信号处理模块根据电压信号计算待测气体浓度,从而使用户直接将待测气体充入气室模块内即可测量出气体浓度,满足不同气体的浓度测量需求,无需用户再耗费大量时间去学习相关原理,提高项目开发效率,缩短开发时间。

附图说明

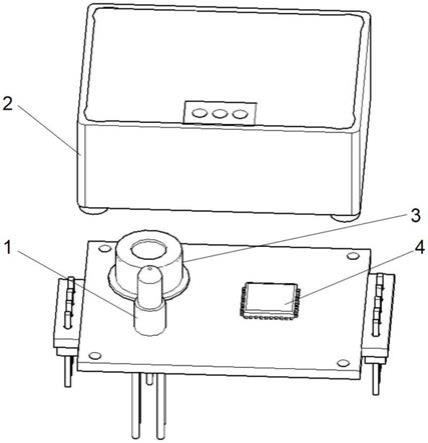

22.图1是本实用新型实施例1提供的一种气体浓度检测装置的结构示意图;

23.图2是本实用新型实施例1提供的一种气体浓度检测装置的气室模块的结构示意图;

24.图3是本实用新型实施例1提供的一种气体浓度检测装置的气室盖体单元的结构示意图;

25.图4是本实用新型实施例1提供的一种气体浓度检测装置的第一种红外热电堆模块的结构示意图;

26.图5是本实用新型实施例1提供的一种气体浓度检测装置的第一种信号处理模块

的电路图;

27.图6是本实用新型实施例1提供的一种气体浓度检测装置的第二种红外热电堆模块的结构示意图;

28.图7是本实用新型实施例1提供的一种气体浓度检测装置的第二种信号处理模块的电路图;

29.图8是本实用新型实施例2提供的一种气体浓度检测装置的控制方法流程图。

30.附图标记说明

[0031]1‑

光源模块,2

‑

气室模块,21

‑

气室盖体单元,211

‑

气室盖体本体,212

‑

气体入口,213

‑

反射组件,2131

‑

第一反射件,2132

‑

第二反射件,2133

‑

第三反射件,22

‑

气室底板单元,221

‑

气室底板本体,222

‑

第一置放孔,223

‑

第二置放孔,3

‑

红外热电堆模块,31

‑

第一滤光片,311

‑

第二滤光片,312

‑

第三滤光片,32

‑

第一传感器管帽,321

‑

第二传感器管帽,33

‑

第一红外热电堆芯片,331

‑

第二红外热电堆芯片,332

‑

第三红外热电堆芯片,34

‑

第一ntc芯片,341

‑

第二ntc芯片,35

‑

第一底座,351

‑

第二底座,4

‑

信号处理模块。

具体实施方式

[0032]

为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

[0033]

实施例1

[0034]

本实用新型实施例提供一种气体浓度检测装置,如图1

‑

7所示,包括用于产生红外光的光源模块1、用于利用内部待测气体吸收红外光并反射红外光的气室模块2、用于检测被待测气体吸收后的红外光强度并输出相应电压信号的红外热电堆模块3以及用于根据电压信号计算待测气体浓度的信号处理模块4,所述光源模块1和红外热电堆模块3均安装在信号处理模块4上,所述气室模块2安装在信号处理模块4上方。

[0035]

这样,通过光源模块1产生红外光并发射至气室模块2,通过气室模块2利用内部待测气体吸收红外光并反射红外光至红外热电堆模块3,通过红外热电堆模块3检测被待测气体吸收后的红外光强度并输出相应电压信号至信号处理模块4,通过信号处理模块4根据电压信号计算待测气体浓度,从而使用户直接将待测气体充入气室模块内即可测量出气体浓度,满足不同气体的浓度测量需求,无需用户再耗费大量时间去学习相关原理,提高项目开发效率,缩短开发时间。

[0036]

通过红外光源模块1辐射出红外光线,红外光线穿过气室模块2中的被测气体,透过红外热电堆模块3上的窄带滤波片,到达红外热电堆模块3内部的红外热电堆芯片,通过测量进入红外热电堆模块3内的红外光的强度来判断被测气体的浓度。当环境中没有被测气体时,其强度是最强的,当有被测气体进入到气室之中,被测气体吸收掉一部分红外光,到达红外热电堆模块3的光强就会减弱,通过标定零点和测量点红外光吸收的程度和刻度化,就能够算出被测气体的浓度。

[0037]

其中,红外光源提供宽谱的红外光,可选灯泡光源和mems黑体光源。灯泡光源为钨丝封装在真空玻璃管中,通电加热钨丝,钨丝发热产生红外辐射光,红外辐射光通过玻璃向外辐射5um以内的红外光;mems黑体光源一般为mems加热器芯片,在芯片表面做黑体处理,

通电后芯片上的薄膜加热电阻加热,向外均匀辐射1~25um的红外光。本实用新型一般用于co2气体测量,故选择灯泡光源即可,为避免环境温度变化等因素对测量结果的影响,一般使用频率为4hz、占空比为50%的信号来驱动红外光源。

[0038]

灯泡光源的钨丝热质量大,其加热功率和工作电流较大,工作后会导致温度快速上升,使得本实用新型需要较长的热机时间,通过将灯泡光源关闭时的电压从0v调整到0v以上,以保证本装置一直处于轻微热机状态,从而缩短减少热机时间;还可通过增加串联电阻和增加限流电路,来降低红外光源的工作电流,减少热机时间。

[0039]

所述气室模块2包括气室盖体单元21和气室底板单元22,所述气室盖体单元21安装在气室底板单元22上。

[0040]

这样,通过气室底板单元22穿过红外线,通过气室盖体单元21内的待测气体吸收红外线。

[0041]

所述气室盖体单元21包括气室盖体本体211、气体入口212、气体出口和用于反射红外线的反射组件213,所述气体入口212开设在气室盖体本体211的上方,所述气体出口开设在气室盖体本体211上远离气体入口212的一侧,所述气体入口212和气体出口上均设有防水透气膜,所述反射组件213安装在气室盖体本体211内腔顶端。

[0042]

这样,通过气体入口212向气室盖体本体211内充入待测气体,通过气体出口排出待测气体,通过光源模块1辐射出红外光线,通过反射组件213反射后发送至红外热电堆模块3。为了避免外部大气水汽成分进入气室模块2影响测量,在气体入口212和气体出口表面贴有通过热熔胶层压形成的聚丙烯面料的防水透气膜,为了保证气体测量的稳定性,气体入口和气体出口不可混用。其中,反射组件213可以将红外光源模块1产生的红外光经过多次反射到达红外热电堆模块3,增加了红外光的光程,气体对特征光谱处的红外光吸收更充分,红外热电堆模块3的信号变化也将更大,从而获得更好的气体浓度分辨率。

[0043]

气室模块2的另一种替代结构为直线型腔体,红外光源模块1发出的红外光经过直线腔体,不经过反射直接被红外热电堆传感器吸收,与反射型腔体相比,直线型腔体可以获得更佳的效果,但体积较大,不适用于对体积有要求的应用场景。

[0044]

所述反射组件213包括第一反射件2131、第二反射件2132和第三反射件2133,所述第一反射件2131、第二反射件2132和第三反射件2133均安装在气室盖体本体211内部顶端且呈三角方位设置。

[0045]

这样,光源模块1发出的红外光经过第一反射件2131反射到达第二反射件2132,经过第二反射件2132反射到达第三反射件2133,最后经过第三反射件2133反射到达红外热电堆模块3。为了将红外光反射到红外热电堆模块3上,将第一反射件2131和第二反射件2132均设置成角度为1

°

的坡度,将第三反射件2133设置成角度为45

°

的坡度。

[0046]

气室模块2使用abs材料,内部腔体镀金或镀铝以获得很好的反射率,来减少红外光反射过程中的损耗。

[0047]

所述气室底板单元22包括气室底板本体221、用于放置光源模块1的第一置放孔222和用于放置红外热电堆模块3的第二置放孔223,所述第一置放孔222和第二置放孔223均安装在气室底板本体221上。

[0048]

这样,通过第一置放孔222放置光源模块1,以便红外光源模块1发射的红外光至气室模块2腔体内部,通过第二置放孔223放置红外热电堆模块3,以便接收并测量红外光的强

度。

[0049]

第一种红外热电堆模块:

[0050]

所述红外热电堆模块3包括第一滤光片31、第一传感器管帽32、第一红外热电堆芯片33、第一ntc芯片34和第一底座35,所述第一滤光片31安装在第一传感器管帽32上部的圆孔处,所述第一红外热电堆芯片33和第一ntc芯片34均安装在第一底座35上部的圆台上,所述第一传感器管帽32的边缘与第一底座35的边缘气密焊接。

[0051]

这样,通过将第一滤光片31安装在第一传感器管帽32上部的圆孔处,可透过特定波长红外光到达第一红外热电堆芯片33上,通过第一红外热电堆芯片33吸收红外光的辐射能量,产生微弱电压,实现光信号到电信号的转变,并通过引脚将电压信号输出,通过第一ntc芯片34检测传感器内部温度,通过在第一底座35上安装设有第一滤光片31的第一传感器管帽32、第一红外热电堆芯片33和第一ntc芯片34,从而与信号处理模块4配合连接。

[0052]

其中,第一滤光片31为被测气体的红外吸收峰所处的波段范围,如测量co2气体使用4.26um的红外滤光片,可屏蔽大气其他成分浓度对测量精度的影,可以将引起干扰的大气吸收波段屏蔽在传感器之外,确保热第一红外热电堆芯片33接收到的辐射能量仅与被测气体浓度有关,不受大气其他成分浓度的干扰;第一红外热电堆芯片33利用塞贝克热电效应将吸收到的红外光转换为电压信号输出,第一ntc芯片34用于监测第一红外热电堆芯片33的环境温度,对热电堆传感器输出电压进行补偿。

[0053]

所述信号处理模块4包括红外热电堆模拟传感器u1、第一运算放大器u2、第一模数转换器u3和第一单片机u4,所述红外热电堆模拟传感器u1的第一引脚串联第二电阻r2后并联第一运算放大器u2的第三引脚和第一电容c1的一端,所述红外热电堆模拟传感器u1的第二引脚并联第四电阻r4的一端和第五电阻r5的一端,所述第四电阻r4的另一端电连接第一模数转换器u3的第二引脚,所述第五电阻r5的另一端连接电源vcc,所述红外热电堆模拟传感器u1的第三引脚并联基准电压vref和第一模数转换器u3的第四引脚,所述红外热电堆模拟传感器u1的第四引脚接地;

[0054]

所述第一运算放大器u2的第二引脚并联第一电阻r1的一端、第三电阻r3的一端和第二电容c2的一端,所述第一电阻r1的另一端连接基准电压verf,所述第三电阻r3的另一端和第二电容c2的另一端均电连接第一运算放大器u2的第六引脚和第一模数转换器u3的第一引脚的公共连接端,所述第一运算放大器u2的第四引脚和第一电容c1的另一端均接地,所述第一运算放大器u2的第七引脚并联第三电容c3的一端、第四电容c4的一端和电源vcc,所述第三电容c3的另一端和第四电容c4的另一端均接地;

[0055]

所述第一模数转换器u3的第三引脚和第五引脚均接地,所述第一模数转换器u3的第六引脚并联电源vcc、第六电阻r6的一端、第七电阻r7的一端、第五电容c5的一端和第六电容c6的一端,所述第一模数转换器u3的第七引脚并联第七电阻r7的另一端和第一单片机u4的第五引脚,所述第一模数转换器u3的第八引脚并联第六电阻r6的另一端和第一单片机u4的第四引脚,所述第一模数转换器u3的第九引脚、第一模数转换器u3的第十引脚、第五电容c5的另一端和第六电容c6的另一端均接地;

[0056]

所述第一单片机u4的第一引脚和第一单片机u4的第二引脚均连接电源vcc,所述第一单片机u4的第九引脚并联第一晶振y1的第一引脚和第七电容c7的一端,所述第一晶振y1的第二引脚并联第一单片机u4的第十引脚和第八电容c8的一端,所述第七电容c7的另一

端和第八电容c8的另一端均接地,所述第一单片机u4的第四十七引脚和第四十八引脚均接地。

[0057]

这样,首先将红外热电堆模拟传感器u1输出的uv级别的微弱电压vtp,使用低噪声、零温漂的第一运算放大器u2进行差分放大,其放大倍数g由第一电阻r1与第三电阻r3决定,即

[0058]

然后,电压信号经过放大后为vout,即v

tp

=(v

out

‑

v

ref

)/g;

[0059]

将红外热电堆传感器内部的ntc芯片配合第五电阻r5通过分压原理采用桥路电路进行测量,即

[0060]

将所采集到的ntc分压电压通过第一模数转换器u3转化为数字信号,进行传感器输出电压的补偿。所述软件算法基于波尔

‑

朗伯定律,即i1=i0e

‑

klx

;

[0061]

其中,i1表示目标气体的密度,i0表示零气体的密度,k表示特定气体和滤光片组合的吸收系数,l表示红外光源与红外热电堆传感器的等效光学长度,x表示气体浓度。

[0062]

因为被测气体并非全部吸收其红外吸收峰处的红外光,故修正比尔

‑

朗伯定律以符合实际应用进行测量,即

[0063]

其中,m表示被测气体对红外光源发出的红外光的吸收能力,其值小于1,n表示由于光学路径长度的变化和光的散射要求增加的功率项,可使方程精确吻合实际吸收数据。

[0064]

第二种红外热电堆模块:

[0065]

所述红外热电堆模块3包括第二滤光片311、第三滤光片312、第二传感器管帽321、第二红外热电堆芯片331、第三红外热电堆芯片332、第二ntc芯片341和第二底座351,所述第二滤光片311、第三滤光片312分别安装在第二传感器管帽321上部的开口处,所述第二红外热电堆芯片331、第三红外热电堆芯片332和第二ntc芯片341均安装在第二底座351上部的圆台上,且所述第二红外热电堆芯片331和第三红外热电堆芯片332分别对应第二滤光片311和第三滤光片312,所述第二传感器管帽321的边缘与第二底座351的边缘气密焊接。

[0066]

这样,通过采用双通道红外热电堆传感器,即使用两个红外热电堆芯片搭配两个不同波段的红外滤光片,分为参考通道和工作通道。

[0067]

以测试co2气体为例,双通道红外热电堆传感器结构如图6所示,包括两颗红外热电堆芯片,两个红外滤光片和一颗ntc芯片,第二红外热电堆芯片331和第三红外热电堆芯片332利用塞贝克热电效应将吸收到的红外光转换为电压信号输出,第二ntc芯片341监测热电堆传感器的环境温度,对第二红外热电堆芯片331和第三红外热电堆芯片332的输出电压进行补偿。

[0068]

红外滤光片包括两个波段,即3.95um波段和4.26um波段,其中4.26um的第二滤光片311作为工作通道,因co2气体会吸收4.26um波段的红外光,所对应的第二红外热电堆芯片331用于检测co2气体浓度变化引起的电压变化;3.95um的第三滤光片312作为参考通道,因co2气体对3.95um波段的红外光不敏感;所对应的第三红外热电堆芯片332输出的电压作为参考作用,与工作通道配合可消除灰尘或辐射强度递减引起的测量误差。

[0069]

双通道红外热电堆传感器吸收红外光源发出的红外辐射,经过co2气体后,工作通

道对应的红外热电堆芯片的输出电压下降,而参考通道对应的红外热电堆芯片的输出电压不受co2气体浓度影响,两者相互配合可消除灰尘或辐射强度递减引起的测量误差,记录两个通道的输出电压后,经过算法分析处理后,即可得出当前co2气体浓度。双通道红外热电堆传感器对单通道红外热电堆传感器而言,长期稳定性较好,受环境温度影响小,但结构比较复杂,价格也相对比较高。

[0070]

所述信号处理模块4包括双通道红外热电堆传感器u5、第二运算放大器u6、第三运算放大器u7、第二模数转换器u8和第二单片机u9,所述双通道红外热电堆传感器u5的第四引脚接地,所述双通道红外热电堆传感器u5的第一引脚并联第十七电阻r17的一端和第二模数转换器u8的第二引脚,所述第十七电阻r17的另一端连接电源vcc,所述双通道红外热电堆传感器u5的第二引脚串联第十八电阻r18后电连接第二运算放大器u6的第三引脚,所述双通道红外热电堆传感器u5的第三引脚串联第十九电阻r19后电连接第三运算放大器u7的第三引脚;

[0071]

所述第二运算放大器u6的第二引脚并联第十二电阻r12的一端和第十四电阻r14的一端,所述第三运算放大器u7的第二引脚并联第十一电阻r11的一端和第十三电阻r13的一端,所述第十一电阻r11的另一端和第十二电阻r12的另一端均电连接参考电压vref,所述第二运算放大器u6的第六引脚并联第十五电阻r15的一端和第十四电阻r14的另一端,所述第三运算放大器u7的第六引脚并联第十六电阻r16的一端和第十三电阻r13的另一端;

[0072]

所述第十五电阻r15的另一端电连接第二模数转换器u8的第一引脚,所述第十六电阻r16的另一端电连接第二模数转换器u8的第四引脚,所述第二模数转换器u8的第三引脚和第五引脚均接地,所述第二模数转换器u8的第七引脚并联第二十一电阻r21的一端和第二十三电阻r23的一端,所述第二十三电阻r23的另一端电连接第二单片机u9的第五引脚,所述第二模数转换器u8的第八引脚并联第二十电阻r20的一端和第二十二电阻r22的一端,所述第二十二电阻r22的另一端电连接第二单片机u9的第四引脚,所述第二十电阻r20的另一端、第二十一电阻r21的另一端、第二模数转换器u8的第六引脚、第九引脚和第十引脚均电连接电源vcc。

[0073]

这样,通过将采集到的双通道红外热电堆传感器u5输出电压信号送入第二单片机u9进行信号处理,经过气体浓度算法分析处理计算后,即可得知当前气体浓度。

[0074]

1)向气室模块2中注入n2,等待其稳定,构建被测气体零浓度环境;

[0075]

2)测量工作通道的峰峰值输出v1,参考通道的峰峰值输出v0和当前环温温度t0;

[0076]

3)计算传感器零位z0(参考通道与工作通道在目标气体浓度为零时的比值),即

[0077]

4)向气室中注入浓度为x1的被测气体,测量工作通道的峰峰值输出v4,参考通道的峰峰值输出v3和当前环境温度t1,其浓度关系有:

[0078][0079]

[0080]

其中,fa则表示吸光度,即被测气体对其特征吸收峰处的红外光的吸收能力,m表示被测气体对红外光源发出的红外光的吸收能力,k表示特定气体和滤光片组合的吸收系数,l表示红外光源与红外热电堆传感器的等效光学长度。

[0081]

5)计算参数m和fa的温度系数,即:

[0082]

mt=m0+i0*(t

‑

t0)

[0083]

(1

‑

fat)=(1

‑

fa)*(1+j*(t

‑

t0))

[0084]

其中,mt表示在环境温度为t时的值,m0表示是校准时获得的值,i0表示参数m的温度系数,t0表示校准时的环境温度;

[0085]

fat表示环温温度为t是的值,fa是校准获得的值,j表示参数fa的温度系数。

[0086]

根据两个参数温度系数可计算系数m在各种浓度下的温度补偿,即

[0087]

mt=m0+i*(t

‑

t0)

[0088]

其中,i表示参数m和fa的修正系数。

[0089]

6)计算被测气体浓度,即

[0090]

对于单通道的红外热电堆传感器,由于不存在参考通道,其参考通道的值可设为1,在实际应用中,通过算法进行零位的自校准。可进行手动和自动校准,避免因红外光源老化引起的测量不准问题。其措施为:在使用过程中,本实用新型会记录一天中co2浓度最低值,在连续14天的记录值中挑选最小的co2浓度值,认为该co2浓度值实际是空气400ppmco2含量的测试结果,以此为标准参考值进行算法的自动校准。信号处理模块4内部集成uart,pwm等通讯协议,可进行外部通信,满足不同客户对通信方式的需求。同时,信号处理模块4的pcb上留有4个螺纹孔,用于固定pcb板和气室模块2;气室模块2与信号处理模块4的pcb板之间需用胶水对连接的缝隙进行密封,防止大气成分对气体浓度测量带来影响。

[0091]

其中,ntc芯片的温度标定算法为:通过预设环境温度,通过至少两个温度标定点得到红外热电堆传感器的实际输出电压;根据获取的ntc芯片的阻值使用ntc芯片阻值

‑

温度对应关系表转化为实际ntc温度,将所述实际ntc温度与预设环境温度进行对比得到ntc补偿系数。

[0092]

本实用新型使用单通道红外热电堆传感器或双通道红外热电堆传感器检测吸收经过气室模块2反射过的红外光源发出的红外光后,产生微弱电压信号;当有co2气体通过气室时,co2气体吸收红外光源发出的4.26um波段的红外光,传感器吸收的红外信号衰减,其输出的电压随之产生相应的变化,经过内置的气体浓度算法处理分析计算后,得到被测co2浓度。

[0093]

本实用新型的气体浓度检测装置,通过光源模块产生红外光并发射至气室模块,通过气室模块利用内部待测气体吸收红外光并反射红外光至红外热电堆模块,可保证红外光源发出的红外光经过多次反射后仍可被红外热电堆模块吸收,用户可直接通入co2气体,无需另外设计气室,通过红外热电堆模块检测被待测气体吸收后的红外光强度并输出相应电压信号至信号处理模块,可兼容不同类型的红外热电堆传感器,适用于单通道红外热电堆传感器和双通道红外热电堆传感器,可测试co2,ch4等气体,通过信号处理模块根据电压信号计算待测气体浓度,从而使用户直接将待测气体充入气室模块内即可测量出气体浓

度,满足不同气体的浓度测量需求,无需用户再耗费大量时间去学习相关原理,提高项目开发效率,缩短开发时间。

[0094]

实施例2

[0095]

如图8所示,本实用新型实施例2提一种应用所述的气体浓度检测装置的控制方法,具体包括如下步骤:

[0096]

s1、通过光源模块产生红外光并发射至气室模块,所述气室模块利用内部待测气体吸收红外光并反射红外光至红外热电堆模块;

[0097]

s2、所述红外热电堆模块检测被待测气体吸收后的红外光强度并输出相应电压信号至信号处理模块,所述信号处理模块根据电压信号计算待测气体浓度。

[0098]

这样,本实用新型的气体浓度检测装置的控制方法,通过光源模块产生红外光并发射至气室模块,通过气室模块利用内部待测气体吸收红外光并反射红外光至红外热电堆模块,通过红外热电堆模块检测被待测气体吸收后的红外光强度并输出相应电压信号至信号处理模块,通过信号处理模块根据电压信号计算待测气体浓度,从而使用户直接将待测气体充入气室模块内即可测量出气体浓度,满足不同气体的浓度测量需求,无需用户再耗费大量时间去学习相关原理,提高项目开发效率,缩短开发时间。

[0099]

以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1