燃煤机组飞灰含碳量在线灼烧检测系统的制作方法

1.本实用新型涉及一种飞灰含碳量检测系统,特别是一种能够实现在线灼烧法检测飞灰含碳量的系统。

背景技术:

2.随着能源技术的革新和发展,火电机组节能减排压力逐渐增大,其能耗问题已经成为现阶段重点研究对象。对于传统火电机组,燃煤锅炉的不完全燃烧热损失是其主要能量损失之一,其直接反映了燃料中可燃物的燃尽程度。因此,飞灰含碳量的检测可以有效反应锅炉的燃烧情况,有利于指导运行人员及时正确的调整过剩空气系数和应有的一、二次风速与风量比例,提高锅炉燃烧控制水平合理控制飞灰含碳量的指标,有利于降低发电成本,提高机组运行的经济性。

3.检测飞灰含碳量主要分为离线法和在线法。通常离线法是采集灰样后利用前后的质量之差计算含碳量,优点是结果准确,但缺点是数据有严重的滞后性。在线法则是通过微波等方法,检测灰中的含碳量,优点是测量速度快,实时性强,缺点是受灰成分影响大,煤种适应性差。

技术实现要素:

4.本实用新型的目的是提供一种能够消除取样检测滞后性、减小所受影响的燃煤机组飞灰含碳量在线灼烧检测系统。

5.为达到上述目的,本实用新型采用的技术方案是:

6.一种燃煤机组飞灰含碳量在线灼烧检测系统,用于对燃煤机组的烟气进行飞灰含碳量在线灼烧检测,所述燃煤机组飞灰含碳量在线灼烧检测系统包括:

7.用于从所述燃煤机组的烟道抽取烟气并分离出其中的飞灰作为原始灰样、将分离出飞灰后的剩余烟气排放至所述烟道中的飞灰取样及排放单元;

8.用于对所述原始灰样进行称重、对所述原始灰样进行灼烧而得到灼烧后灰样、对所述灼烧后灰样进行称重的样品灼烧及称重单元;

9.用于移动所述原始灰样或所述灼烧后灰样的样品机械移动单元;

10.用于驱使所述灼烧后灰样通过所述飞灰取样及排放单元排放至所述烟道中的热压缩空气单元;

11.用于控制所述飞灰取样及排放单元、所述样品灼烧及称重单元、所述样品机械移动单元、所述热压缩空气单元,并用于获取所述原始灰样的称重结果和所述灼烧后灰样的称重结果的电信号控制单元。

12.所述飞灰取样及排放单元包括:

13.具有烟气进口、烟气出口和飞灰分离出口,用于从烟气中分离飞灰得到所述剩余烟气的飞灰分离器;

14.两端分别与所述烟道、所述飞灰分离器相连接的飞灰取样管;

15.设置于所述飞灰取样管上的取样管阀;

16.两端分别与所述飞灰分离器、所述烟道相连接的飞灰排放管;

17.设置于所述飞灰排放管上的排放管阀;

18.具有飞灰排出出口并通过所述飞灰分离出口与所述飞灰分离器相连接的飞灰取样腔;

19.设置于所述飞灰排出出口处的密封装置;

20.所述电信号控制单元分别与所述取样管阀、所述排放管阀信号连接。

21.所述飞灰取样管的一端插入所述烟道中而与所述烟道相连接,所述飞灰取样管的插入所述烟道中的一端具有迎向所述烟道内的烟气流动方向的弯头。

22.所述灼烧及称重单元包括:

23.用于对所述原始灰样或所述灼烧后灰样进行称重的电子天平;

24.用于对所述原始灰样进行灼烧而得到所述灼烧后灰样的灼烧室。

25.所述灼烧室的置物表面与所述电子天平的置物表面在同一水平面上。

26.所述样品机械移动单元包括:

27.用于盛放所述原始灰样或所述灼烧后灰样的坩埚;

28.用于承托所述坩埚的环形辅助装置;

29.与所述环形辅助装置相连接并用于在所述电子天平上方和所述灼烧室之间移动所述坩埚的伸缩装置;

30.与所述伸缩装置相连接并用于在所述飞灰排出出口与所述电子天平之间移动所述坩埚的升降装置;

31.所述电信号控制单元分别与所述伸缩装置、所述升降装置相信号连接。

32.所述热压缩空气单元包括:

33.用于盛放热压缩空气的热压缩空气罐;

34.两端分别与所述热压缩空气罐和所述飞灰取样腔相连接的压缩空气管道;

35.设置于所述压缩空气管道上的压缩空气阀;

36.所述电信号控制单元与所述压缩空气阀相信号连接。

37.所述压缩空气管道的一端插入所述飞灰取样腔中而与所述飞灰取样腔相连接,所述压缩空气管道的插入所述飞灰取样腔中的一端具有朝向所述飞灰排出出口方向的弯头。

38.所述电信号控制单元包括信号处理及控制器。

39.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:本实用新型通过灼烧方式对飞灰含碳量进行在线检测,能够降低检测延迟性,提高检测准确性。

附图说明

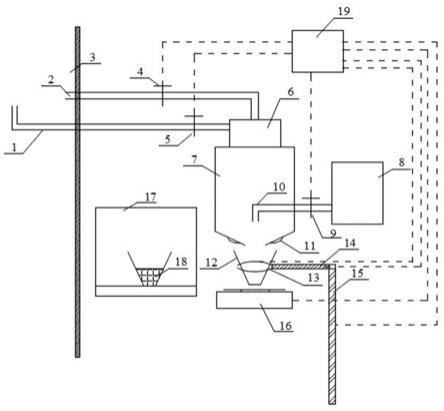

40.附图1为本实用新型的燃煤机组飞灰含碳量在线灼烧检测系统的示意图。

41.以上附图中:1、飞灰取样管;2、飞灰排放管;3、烟道;4、排放管阀;5、取样管阀;6、飞灰分离器;7、飞灰取样腔;8、热压缩空气罐;9、压缩空气阀;10、压缩空气管道;11、密封装置;12、坩埚;13、环形辅助装置;14、伸缩装置;15、升降装置;16、电子天平;17、灼烧室;18、原始灰样或灼烧后灰样;19、信号处理及控制器。

具体实施方式

42.下面结合附图所示的实施例对本实用新型作进一步描述。

43.实施例一:如附图1所示,一种燃煤机组飞灰含碳量在线灼烧检测系统,包括飞灰取样及排放单元、样品灼烧及称重单元、样品机械移动单元、热压缩空气单元和电信号控制单元五部分,各单元之间紧密相连、协同工作。

44.飞灰取样及排放单元设置在燃煤机组的烟道3附近,用于从燃煤机组的烟道3抽取烟气并分离出其中的飞灰作为原始灰样18、将分离出飞灰后的剩余烟气排放至烟道3中。飞灰取样及排放单元包括飞灰分离器6、飞灰取样管1、取样管阀5、飞灰排放管2、排放管阀4、飞灰取样腔7和密封装置11。飞灰分离器6具有烟气进口、烟气出口和飞灰分离出口,其用于从烟气中分离飞灰得到剩余烟气。飞灰取样管1的两端分别与烟道3、飞灰分离器6相连接。具体的,飞灰取样管1的一端插入烟道3中而与烟道3相连接,飞灰取样管1的插入烟道3中的一端具有迎向烟道3内的烟气流动方向的弯头;飞灰取样管1的另一端通过飞灰分离器6的烟气进口而与飞灰分离器6相连接。取样管阀5设置于飞灰取样管1上。飞灰排放管2的两端分别与飞灰分离器6、烟道3相连接。具体的,飞灰排放管2的一端插入烟道3中而与烟道3相连接,飞灰排放管2的另一端通过飞灰分离器6的烟气出口而与飞灰分离器6相连接。排放管阀4设置于飞灰排放管2上。飞灰取样腔7具有飞灰排出出口,其通过飞灰分离出口与飞灰分离器6相连接,则飞灰分离器6位于飞灰取样腔7的上方,而飞灰排出出口设置在飞灰取样腔7的底部。密封装置11设置于飞灰排出出口处,可以采用密封圈等形式结构。电信号控制单元分别与取样管阀5、排放管阀4信号连接,从而对取样管阀5、排放管阀4的开闭动作进行控制。

45.样品灼烧及称重单元用于对原始灰样18进行称重、对原始灰样18进行灼烧而得到灼烧后灰样18、对灼烧后灰样18进行称重。灼烧及称重单元包括电子天平16和灼烧室17。电子天平16用于对原始灰样18或灼烧后灰样18进行称重。灼烧室17用于对原始灰样18进行灼烧而得到灼烧后灰样的灼烧室17。灼烧室17的置物表面与电子天平16的置物表面在同一水平面上。

46.样品机械移动单元用于移动原始灰样18或灼烧后灰样18。样品机械移动单元包括坩埚12、环形辅助装置13、伸缩装置14和升降装置15。坩埚12用于盛放原始灰样18或灼烧后灰样18。环形辅助装置13用于承托坩埚12,其孔径大于坩埚12的下底面直径,小于坩埚12的上顶面直径。伸缩装置14与环形辅助装置13相连接,用于在电子天平16上方和灼烧室17之间移动坩埚12。升降装置15与伸缩装置14相连接,用于在飞灰排出出口与电子天平16之间移动坩埚12。从而通过坩埚12的移动实现原始灰样18或灼烧后灰样18的移动。电信号控制单元分别与伸缩装置14、升降装置15相信号连接,从而实现对伸缩装置14、升降装置15的动作控制。

47.热压缩空气单元用于驱使灼烧后灰样18通过飞灰取样及排放单元排放至烟道3中。热压缩空气单元包括热压缩空气罐8、压缩空气管道10和压缩空气阀9。热压缩空气罐8用于盛放热压缩空气。压缩空气管道10的两端分别与热压缩空气罐8和飞灰取样腔7相连接,其中压缩空气管道10的一端插入飞灰取样腔7中而与飞灰取样腔7相连接,压缩空气管道10的插入飞灰取样腔7中的一端具有朝向飞灰排出出口方向的弯头。压缩空气阀9设置于压缩空气管道10上。电信号控制单元与压缩空气阀9相信号连接,从而控制压缩空气阀9的

开闭动作。

48.电信号控制单元用于控制飞灰取样及排放单元、样品灼烧及称重单元、样品机械移动单元、热压缩空气单元,并用于获取原始灰样的称重结果和灼烧后原始灰样的称重结果。电信号控制单元包括信号处理及控制器19。

49.上述燃煤机组飞灰含碳量在线灼烧检测系统用于对燃煤机组的烟气进行飞灰含碳量在线灼烧检测,从飞灰的取样开始,至灰样的排放结束,共经历5个步骤,分别为:飞灰的取样、原始灰样的称重、灰样的灼烧、灼烧后原始灰样的称重、灰样的排放及吹扫。

50.开始阶段,排放管阀4、取样管阀5、压缩空气阀9均处于关闭状态,坩埚12套入环形辅助装置13中并被其托起,通过与密封装置11的紧密接触而密闭连接在飞灰取样腔7下方。

51.1、飞灰的取样

52.信号处理及控制器19控制排放管阀4和取样管阀5开启,从而形成由飞灰取样管1经由飞灰分离器6至飞灰排放管2的通路。飞灰取样管1的弯头方向迎向管道内的烟气流动方向,在烟气动压的作用下,含有飞灰的沿其流经飞灰取样管1到达飞灰分离器6,在飞灰分离器6中分离出飞灰和剩余烟气,剩余烟气经由飞灰分离器6顶部的烟气出口进入飞灰排放管2流会烟道3。被分离出的飞灰下落至飞灰取样腔7内,继续下落至正下方的坩埚12中,成为原始灰样18。可以为该过程设定取样时间,当经过取样时间而采集到一定量的原始灰样18后,信号处理及控制器19控制排放管阀4和取样管阀5关闭,飞灰的取样步骤结束。

53.2、原始灰样的称重

54.升降装置15缓慢下降,带动伸缩装置14、环形辅助装置13和坩埚12同步下降,使坩埚12平稳地放置到电子天平16的置物表面上。升降装置15继续下降一定高度,使得环形辅助装置13脱离坩埚12。此时,电子天平16可以对坩埚12和其中的原始灰样18进行称重,从而信号处理及控制器19采集电子天平16的称重数据,原始灰样的称重步骤结束。

55.3、灰样的灼烧

56.升降装置15缓慢上升带动伸缩装置14、环形辅助装置13上升而托起坩埚12并上升至一定高度,上升停止。伸缩装置14伸长,将坩埚12平移送入灼烧室17中,再通过升降装置15将坩埚12放置到灼烧室17的置物表面上。设定灼烧室17的灼烧时间,对坩埚12内的原始灰样18进行灼烧,从而得到灼烧后灰样18。利用升降装置15和伸缩装置14将坩埚12从灼烧室17中取出,灰样的灼烧步骤结束。

57.4、灼烧后原始灰样的称重

58.等待一段时间后,通过与原始灰样的称重相类似的步骤,将灼烧后的坩埚12放置到电子天平16上对坩埚12内灼烧后灰样18进行称重,信号处理及控制器19采集电子天平16的称重数据,灼烧后原始灰样的称重步骤结束。

59.5、灰样的排放及吹扫

60.升降装置15上升,带动伸缩装置14、环形辅助装置13和坩埚12同步上升,直至坩埚12口部与密封装置11接触。信号处理及控制器19控制排放管阀4、取样管阀5和压缩空气阀9打开,热压缩空气由压缩空气管道10的出口吹向坩埚12,坩埚12内废弃的灰样18经由飞灰排放管2排放至烟道3内。经过一段时间后,坩埚12、飞灰取样腔7、飞灰分离器6和飞灰取样管1吹扫干净。信号处理及控制器19控制排放管阀4、取样管阀5和压缩空气阀9关闭,灰样的排放及吹扫步骤结束。

61.上述燃煤机组飞灰含碳量在线灼烧检测系统较现有飞灰含碳量在线测量系统的优势如下:

62.1.所采集的飞灰测样具有更强的代表性:利用气流旋风分离的特性,直接在锅炉烟道3上开孔进行飞灰的采集,与在灰斗采集得到的飞灰样18品相比,更能反映锅炉真实的运行状况,一定程度上避免了灰斗处采集飞灰样18品的滞后性,能保证所采集的飞灰样18品的实时性;具备热压缩空气吹扫系统,在连续采样测量过程中,可以有效消除管道内残留样品对本次测量结果的影响;烟气温度高且含有水蒸气,常常会在取样管冷凝与飞灰混合使管道堵塞,本系统每次采集测量均进行热压缩空气吹扫,可有效避免系统堵塞问题,维持取样的代表性。结合以上三点,本系统较现有飞灰含碳量测量系统,在飞灰测样采集过程中,具有更强的代表性。

63.2.实现灼烧法的在线测量:传统的灼烧法测量飞灰含碳量方法,测量结果具有较大的延迟,在本方案中,通过巧妙构思,将灼烧法测量飞灰含碳量的方法应用于飞灰含碳量在线测量系统中,大大降低了灼烧法的测量延迟。通过自动控制和数据采集,可以将测量过程周期性循环,可以稳定地得到连续、准确的飞灰含碳量测量结果,实现了灼烧法对飞灰含碳量的在线测量。

64.3.飞灰成分或煤种变化的适应性强:与其他飞灰含碳量在线测量系统相比,由于电站锅炉燃煤的成分复杂,主要含有二氧化硅、三氧化二铝、三氧化二铁、氧化铁等多种化合物成分,非取样式测量采用微波、红外等方法测量,易受到飞灰成分或煤种波动的影响,使测量结果误差较大。本方案将灼烧法实现于飞灰含碳量在线监测系统中,当飞灰成分或煤种变动时,在无需对测量系统做出参数调整的前提下,依然能保证对测量结果的相对准确。

65.综上,本方案与现有技术相比,其具有如下较为突出的优点:

66.(1)本方案直接在烟道3处采集飞灰,而传统取样方式则在灰斗采集,在一定程度上消除了飞灰取样时间差,使得所采集的灰样18更能反映真实的锅炉燃烧状况。

67.(2)本方案的系统具备热压缩空气冲扫功能,避免了在飞灰采样时连续运行时间过长引起的系统堵塞,以及在多次采集过程中,消除了前次残留样品对本次采集样品的影响,使每次采集的飞灰测样更具有代表性。

68.(3)本方案大大降低了灼烧法测量飞灰含碳量结果延迟性,并且通过自动控制,可以得到连续、稳定、准确的灼烧法飞灰含碳量的测量结果,实现了灼烧法对飞灰含碳量的在线测量。

69.(4)本方案中采用了灼烧法作为飞灰含碳量在线测量的测量方法,较其他飞灰含碳量在线测量方法更准确,且更换煤种后测量系统不需做出任何调整,煤种适应性好。

70.(5)本方案系统结构简单,对电厂原系统的改动小。且测量过程中不会产生原始烟气和飞灰的逃逸,测量时保持密封,不会对环境产生不利影响。

71.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1