一种MEMS半导体气体传感器的制作方法

一种mems半导体气体传感器

技术领域

1.本实用新型涉及传感器技术领域,尤其涉及一种mems半导体气体传感器 。

背景技术:

2.随着mems技术的快速发展,气体传感器也已向微型化、智能化、集成化和低功耗方向发展,采用mems技术制作的微结构气体传感器,将加热元件和敏感元件集成为一体,能极大提高气体传感器的灵敏度、可靠性和一致性。能够制约气体传感器的性能的因素除了和气体敏感材料及传感器结构相关,还与集成的加热元件控温精度有莫大的关系,而现有的半导体气体传感器由于无法准确直接地测量加热元件的温度,导致温度调节过程比较复杂,较难实现精确控制温度。

技术实现要素:

3.针对上述现有技术中的问题,本实用新型的目的在于提供一种mems半导体气体传感器 ,在mems半导体气体传感器的结构中集成由pt金属膜制成的温度传感器,能够直接测量微热源的加热温度,以便实现温度精准控制。

4.本实用新型是通过如下技术方案实现的:一种mems半导体气体传感器,由下往上依次包括衬底层、支撑层、第一介电层和第二介电层;所述支撑层与第一介电层之间设有温度传感器,所述第一介电层与所述第二介电层之间设有微热源;所述第二介电层上设有传感电极,所述传感电极上方覆盖有气体敏感薄膜。所述衬底层的材质为双抛单晶硅;所述支撑层为两层复合物构成,上层材质为二氧化硅,下层材质为氮化硅,所述支撑层厚度为200~500nm;所述第一介电层与所述第二介电层材质均为二氧化硅,主要起绝缘作用;所述温度传感器设置为微热源的下方,配合外设的控温模块,能够准确检测到所述微热源的温度,并精确控制所述微热源的加热温度,进而提高设置在所述微热源上方的所述气体敏感薄膜的气体选择性。

5.进一步,所述温度传感器由pt金属膜制成,且居中设置在所述支撑层上。

6.进一步,所述微热源由pt金属膜作为加热导体盘绕制成的平面线圈,且居中设置在所述第一介电层上。所述平面线圈能够使得加热更加均匀。

7.为了进一步确保温度传感器的检测稳定性,进一步,所述微热源50%~60%的中心区域能够覆盖所述所述温度传感器的90%以上。

8.进一步,所述平面线圈为双螺旋结构,每匝线圈设为圆形或方形。进一步,相邻的任意两匝线圈的间距相等,平面线圈的两端引线触点设置在双螺旋结构的外侧,所述平面线圈能够覆盖所述第一介电层面积的60%以上。

9.进一步,所述传感电极设为叉指状电极,所述叉指状电极由pt金属膜或au金属膜制成。

10.进一步,所述衬底层的中部蚀刻形成空腔,所述空腔的覆盖面大于所述微热源。所述空腔阻断了热传导,减少了热量散失,从而起到保温的功能,能够降低传感器的功耗,同

时也能够进一步提高控温的稳定性及精度。

11.进一步,所述气体敏感薄膜的覆盖区域不大于微热源80%的中心区域。

12.进一步,所述温度传感器、所述微热源的连接端均设有引线触点,所述第一介电层与所述第二介电层上设有能够使所述引线触点露出的连接孔。

13.进一步,所述支撑层为两层复合物构成,上层材质为二氧化硅,下层材质为氮化硅,所述支撑层厚度为200~500nm。

14.进一步,所述第一介电层与所述第二介电层材质均为二氧化硅。

15.进一步,所述气体敏感薄膜的材质为sno2或 wo3或tio2或 zn

o

或mn2o3,且居中设置在所述第二介电层上。

16.本实用新型的有益效果为:本实用新型整体结构集成度高、成本低、功耗低、控温精度高,通过高精度的温度控制来提高气体的选择性;通过精确的温度调节以及金叉指电极的运用实现对不同气体的高灵敏检测;通过中空部结构以及精确控制温度实现最大程度地降低功耗。

附图说明

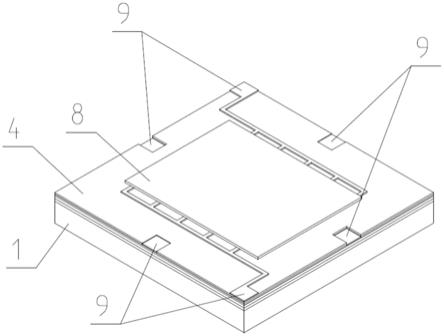

17.图1为本实用新型整体结构示意图。

18.图2为图1的爆炸结构视图。

19.图3为衬底层结构示意图。

20.图4为温度传感器的平面结构示意图。

21.图5为微热源结构平面示意图。

22.图6为传感电极的平面结构示意图。

23.其中,附图标记为:1、衬底层;11、空腔;2、支撑层;3、温度传感器;4、第一介电层;5、微热源;6、第二介电层;7、传感电极;8、气体敏感薄膜;9、引线触点。

具体实施方式

24.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

25.参见图1

‑

图6,本实用新型是通过如下技术方案实现的:一种mems半导体气体传感器,由下往上依次包括衬底层1、支撑层2、第一介电层4和第二介电层6;支撑层2与第一介电层4之间设有温度传感器3,第一介电层4与第二介电层6之间设有微热源5;第二介电层6上设有传感电极7,传感电极7上方覆盖有气体敏感薄膜8。温度传感器3设置为微热源5的下方,配合外设的控温模块,能够准确检测到微热源5的温度,并精确控制微热源5的加热温度,进而提高设置在微热源5上方的气体敏感薄膜8的气体选择性。

26.衬底层1为双抛单晶硅,且中部蚀刻形成空腔11,空腔11的覆盖面大于微热源5。空腔11阻断了热传导,减少了热量散失,从而起到保温的功能,能够降低传感器的功耗,同时也能够进一步提高控温的稳定性及精度。

27.在衬底层1上沉积200

‑

500 nm支撑层2,支撑层2为两层复合物构成,上层材质为二氧化硅,下层材质为氮化硅。

28.在支撑层2上通过制版、光刻、溅射或沉积等图形化工艺制作温度传感器3,温度传感器3材质为pt金属膜。温度传感器3优选设置成条状,且中部设有曲折部,并居中设置在支

撑层2上。温度传感器3两端设有引线触点9。

29.在温度传感器3上沉积第一介电层4,所用材料为二氧化硅 ,起绝缘作用,第一介电层4的尺寸与支撑层2一致并设有与温度传感器3两端的引线触点9相对应的连接孔,使得引线触点9能够露出。

30.在所述第一介电层4上通过制版、光刻、溅射或沉积等图形化工艺制作微热源5,微热源5由pt金属膜作为加热导体盘绕制成的平面线圈,并居中设置在第一介电层4上。平面线圈能够使得加热更加均匀。平面线圈优先设置为双螺旋结构,每匝线圈设为圆形或方形,相邻的任意两匝线圈的间距相等,平面线圈的接线端设置在双螺旋结构的外侧,并设有引线触点9,平面线圈能够覆盖第一介电层4面积的60%以上。

31.为了进一步确保温度传感器3的检测稳定性,微热源5的50%~60%的中心区域能够覆盖温度传感器3的90%以上。

32.在微热源5上沉积有第二介电层6,所用材料为二氧化硅 ,起绝缘作用,第二介电层6的尺寸与支撑层2一致并设有与微热源5及温度传感器3的引线触点9相对应的连接孔,使得引线触点9能够露出。

33.在第二介电层6上通过制版、光刻、溅射或沉积等图形化工艺制作传感电极7,传感电极7的图形优先设为叉指状电极,叉指电极的两端设有引线触点,叉指状电极由pt金属膜或au金属膜制成。

34.在传感电极7上覆盖气体敏感薄膜8,气体敏感薄膜8为半导体膜且居中设置在第二介电层6上,sno2或 wo3或tio2或 zn

o

或mn2o3,气体敏感薄膜8覆盖区域不大于微热源580%的中心区域。

35.所有的引线触点9彼此均不重合,且能够通过相应的连接孔露出来。

36.本实用新型通过半导体制造工艺制造的mems半导体气体传感器,集成了温度传感器3、微热源5及气体敏感薄膜8,集成度高,能够直接检测微热源5的加热温度,配合外设的控温模块,即可实现精准控制微热源5的加热温度,进而能够提高传感器的气体选择性、稳定性、一致性。

37.在本实用新型创造的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型创造和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型创造的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型创造的描述中,除非另有说明,“多个”的含义是两个或两个以上。

38.在本实用新型创造的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型创造中的具体含义。

39.本实用新型未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述,

当然,上述说明并非是对本实用新型的限制,本实用新型也并不仅限于上述举例,本技术领域的普通技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换,也应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1