一种航空活塞发动机机匣上的曲轴孔同轴度检验工具

1.本实用新型专利涉及一种航空活塞发动机机匣上的曲轴孔同轴度检验工具。

背景技术:

2.航空活塞发动机的机匣是曲轴、凸轮轴、气缸等重要部件的精密安装基座。航空活塞发动机的机匣通常为水平对置式结构,由左右两个半体组合而成。航空活塞发动机在使用一定时间后,机匣的中分贴合面处会产生微动磨损、微动腐蚀等现象,从而导致中分贴合面处的承压面积减少,影响各组件的正常运转。同时,还会导致机匣的中分贴合面处的密封性受到影响,引起润滑油渗漏。因此,航空活塞发动机的机匣中分贴合面需要定期进行维护处理。

3.航空活塞发动机的机匣中分贴合面处的维护处理是对机匣中分贴合面的腐蚀层进行铣削处理,单半机匣侧的中分贴合面铣削深度通常在 0.20mm以内,完成铣削加工后,将两个半体合并。

4.但是,在机匣中分贴合面铣削加工完毕后,机匣的中分贴合面上的各种孔型会全部失圆,故需要对它们进行镗削、珩磨处理,使各孔恢复圆度。特别是在对机匣上的曲轴孔处理完之后,需要对曲轴孔的同轴度进行检测。

5.目前,对航空活塞发动机机匣上的曲轴孔的同轴度检测,是采用三坐标测量仪实现的,该检测方式存在结构复杂、操作复杂、使用效率低、成本高等技术问题。

6.中国专利文献公开了一种“柴油机的主轴承孔检测棒”(公开号cn 205403679u,公开日2016年07月27日),该技术披露了一种柴油机的主轴承孔检测棒的检具。柴油机的主轴承孔检测棒,包括棒芯,棒芯上分布五个主轴承孔塞,棒芯与主轴承孔塞同轴线;棒芯末端有插孔。航空活塞发动机的曲轴孔与柴油机的主轴承孔的整体形状有较大差别;同时,航空发动机属于高度复杂和精密的热力机械,航空活塞发动机的曲轴孔相比柴油机的主轴承孔的精度更高。因此,该专利文献公开的技术只能用于柴油机的主轴承孔的检测,无法适用于航空活塞发动机机匣上的曲轴孔的检测。

技术实现要素:

7.本实用新型的目的在于:针对现有技术的不足,提供一种结构简单、操作方便、使用效率高、成本低的航空活塞发动机机匣上的曲轴孔同轴度检验工具。

8.本实用新型的技术目的通过下述技术方案实现:一种航空活塞发动机机匣上的曲轴孔同轴度检验工具,所述机匣上的曲轴孔分为同轴向间距排布的第一曲轴孔、第二曲轴孔和第三曲轴孔,且所述第一曲轴孔的轴向长度分别大于所述第二曲轴孔和第三曲轴孔的轴向长度;所述检验工具包括检验芯棒,所述检验芯棒的工作段轴向上对应于所述机匣上的第一曲轴孔、第二曲轴孔和第三曲轴孔的位置而径向外凸成型有第一检验凸面、第二检验凸面和第三检验凸面,所述第一检验凸面的轴向长度分别大于所述第二检验凸面和所述第三检验凸面的轴向长度,所述检验芯棒与各检验凸面之间、以及各检验凸面之间以所述

机匣上的各曲轴孔的设计同轴度配合,且各检验凸面与所述机匣上的任一曲轴孔的最大实体直径之间形成以设计同轴度值为配合间隙的间隙配合结构,所述检验芯棒的工作段内部沿着轴向成型有减重孔。

9.所述检验芯棒上的第一检验凸面和第三检验凸面,分别成型在所述检验芯棒的工作段两端端部处,所述检验芯棒具有成型在工作段轴向一端处的手柄段,且所述检验芯棒上的所述第三检验凸面靠近于所述手柄段,所述手柄段的外径小于所述工作段的最小外径。

10.所述检验芯棒的手柄段外周具有滚花层结构,且所述检验芯棒的手柄段远离第三检验凸面的端部处径向开设有能够插装旋转手柄的转柄插孔。

11.所述检验芯棒的手柄段内部沿着轴向成型有减重孔,手柄段侧的减重孔与工作段侧的减重孔相通且以台阶孔结构配合。

12.所述检验芯棒的工作段最小壁厚为6~8mm。

13.所述检验芯棒工作段上的各检验凸面的径向凸起高度分别为5~8mm。

14.所述检验芯棒上的各检验凸面的端部外缘分别以斜面倒角/圆弧倒角过渡。

15.所述检验芯棒上的各检验凸面的端部内缘分别以圆弧倒角过渡。

16.所述检验芯棒为cr12mov材质的圆棒结构。

17.所述机匣为莱康明l2a型或a1h6型机匣。

18.与现有技术相比,本实用新型的有益效果是:

19.1.本实用新型具有结构简单、操作方便、使用效率高、成本低等技术特点,只需要将检验工具通过各曲轴孔就可以完成检验,同时,在检验芯棒的工作段内部沿着轴向成型有减重孔,可以有效的减轻整个检验工具的重量,能进一步的提高操作便利性和使用效率。

20.2.本实用新型的在检验芯棒一段设置手柄段可以起到操作方便、提高使用效率的技术效果。检验芯棒采用cr12mov材质的圆棒结构,具有耐腐蚀的作用,保证检验芯棒的使用寿命和精度。

21.3.本实用新型的手柄段采用的滚花层结构,能够增大手掌与手柄之间的摩擦力,保证检验时的稳定性,能有效提高工作效率,同时,通过旋转手柄在拿取或操作检验工具时,能进一步起到操作方便的技术效果。

22.4. 本实用新型的检验芯棒的工作段最小壁厚为6~8mm,其既兼顾了检验芯棒的结构强度,又合理降低了检验芯棒的重量和用料。

23.5. 本实用新型的检验芯棒工作段上的各检验凸面的径向凸起高度分别为5~8mm,既兼顾了检验芯棒的结构强度,又有效降低了检验芯棒加工难度和加工成本,还有效减小了检验芯棒重量。

24.6.本实用新型的检验凸面的端部外缘分别以斜面倒角/圆弧倒角过渡,可以防止检验凸面的端部外缘在检验过程中对高精度的曲轴孔造成磕碰或刮破损伤;检验凸面的端部内缘在检验芯棒上以圆弧倒角过渡,既有利于整体结构强度保证,又便于阴角处清洁保养。

附图说明

25.图1为航空活塞发动机机匣的曲轴孔位置示意图;

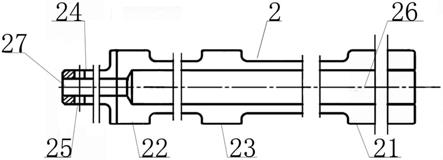

26.图2为本实用新型结构示意图;

27.附图标记:1—航空活塞发动机机匣;11—第一曲轴孔;12—第二曲轴孔;13—第三曲轴孔;2—检验芯棒;21—第一检验凸面;22—第二检验凸面;23—第三检验凸面;24—手柄段;25—转柄插孔;26—工作段侧减重孔;27—手柄段侧减重孔。

具体实施方式

28.下面结合附图描述本实用新型的具体实施例:

29.如图1所示,一种航空活塞发动机机匣上的曲轴孔同轴度检验工具,该机匣1为莱康明l2a型或a1h6型机匣。机匣1上的曲轴孔分为同轴向间距排布的第一曲轴孔11、第二曲轴孔12和第三曲轴孔13,且第一曲轴孔11的轴向长度分别大于第二曲轴孔12和第三曲轴孔13的轴向长度。

30.如图2所示,检验工具包括检验芯棒2,该检验芯棒2的工作段轴向上对应于机匣上的第一曲轴孔11、第二曲轴孔12和第三曲轴孔13的位置而径向外凸成型有第一检验凸面21、第二检验凸面22和第三检验凸面23。

31.其中,第一检验凸面21的轴向长度分别大于第二检验凸面22和第三检验凸面23的轴向长度。

32.检验芯棒2与各检验凸面之间、以及各检验凸面之间以机匣上的各曲轴孔的设计同轴度配合,且各检验凸面与机匣上的任一曲轴孔的最大实体直径之间形成以设计同轴度值为配合间隙的间隙配合结构。

33.检验芯棒2的工作段内部沿着轴向成型有工作段侧减重孔26。

34.实际使用过程中,检验芯棒2可以是一根直径相同的圆棒,但是此方案加工成本高。本实用新型中只要在检验芯棒2上加工出与各曲轴孔位置对应的、符合检验要求的检验凸面,而检验芯棒2的其它位置的加工精度只要符合一般使用即可;相对于现有技术,本实用新型具有结构简单、操作方便、使用效率高、成本低等特点,只需要将检验工具通过各曲轴孔就可以完成检验,同时,在检验芯棒2的工作段内部沿着轴向成型有工作段侧减重孔26,可以有效的减轻整个检验工具的重量,能进一步的提高使用效率,同时也降低了制造成本。

35.检验芯棒2的工作段最小壁厚为6~8mm,例如6mm或8mm等。其既兼顾了检验芯棒的结构强度,又合理降低了检验芯棒的重量。

36.检验芯棒2工作段上的各检验凸面的径向凸起高度分别为5~8mm,例如5mm、7mm或8mm等。既兼顾了检验芯棒的结构强度,又有效降低了检验芯棒加工难度和加工成本,还有效减小了检验芯棒重量。

37.检验芯棒2上的第一检验凸面21和第三检验凸面23,分别成型在检验芯棒2的工作段两端端部处,检验芯棒2具有成型在工作段轴向一端处的手柄段24,且检验芯棒2上的第三检验凸面23靠近于手柄段24,手柄段24的外径小于工作段的最小外径。在检验芯棒2一段设置手柄段24可以起到操作方便、提高使用效率的技术效果。

38.检验芯棒2为cr12mov材质的圆棒结构。采用cr12mov材质的圆棒结构,具有耐腐蚀的作用,保证检验芯棒2的使用寿命和精度。

39.检验芯棒2的手柄段24外周具有滚花层结构,且检验芯棒2的手柄段24远离第三检

验凸面23的端部处径向开设有能够插装旋转手柄的转柄插孔25。采用滚花层能提高增大了手掌与手柄之间的摩擦力,保证了检验时的稳定性,能有效提高工作效率,同时,通过旋转手柄在拿取或操作检验工具时,能进一步起到操作方便的技术效果。

40.如图2所示,检验芯棒2的手柄段24内部沿着轴向成型有手柄段侧减重孔27,手柄段侧减重孔27与工作段侧减重孔26相通且以台阶孔结构配合。在检验芯棒2的手柄段24内部沿着轴向成型有手柄段侧减重孔27,可以减轻整个检验工具的重量,能进一步的提高使用效率,同时也降低了制造成本。

41.检验芯棒2上的各检验凸面的端部外缘分别以斜面倒角/圆弧倒角过渡。检验芯棒2上的各检验凸面的端部内缘分别以圆弧倒角过渡。检验凸面的端部外缘分别以斜面倒角/圆弧倒角过渡,可以防止检验凸面的端部外缘在检验过程中对高精度的曲轴孔造成磕碰或刮破损伤;检验凸面的端部内缘在检验芯棒上以圆弧倒角过渡,既有利于整体结构强度保证,又便于阴角处清洁保养。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1