四电桥十字流式微机械z轴薄膜陀螺

1.本实用新型属于利用哥氏力偏转热流敏感体检测运动体角速度姿态参数的技术领域,尤其是涉及一种四电桥十字流式微机械z轴薄膜陀螺,属于惯性测量领域。

背景技术:

2.利用微机电系统mems(micro

‑

electro

‑

mechanical

‑

system)技术制作的微型惯性传感器有大批量生产、成本低、体积小、功耗低等诸多优点,是未来中、低精度微型惯性传感器的理想产品。陀螺、加速度计是载体运动姿态测量和控制的核心惯性传感器,而陀螺是敏感角速度、角加速度等角参数的传感器。传统的微型陀螺(微机械陀螺)是基于高频振动质量被基座带动旋转时存在的哥氏效应原理,微电子和微机械结合的微型化速率陀螺。这种陀螺敏感元件内的固体质量块需要通过机械弹性体悬挂并振动,在稍高加速冲击下容易损坏,同时为了减少阻尼需要真空封装,其工艺复杂,长时间工作时会产生疲劳损坏和振动噪声。而微型流体惯性器件是一种新型的通过检测密闭腔体内流体的流场偏移量,实现输入加速度和角速度的测量,由于其没有传统的微型陀螺中的可动部件和悬挂系统,所以能抗高过载;由于其敏感质量为气体,质量几乎为零,所以响应时间短、寿命长;由于其结构简单,能满足低成本的应用要求。微型流体陀螺是利用密闭腔体内气流敏感体在哥氏力作用下发生偏转,由热敏电阻(热线)来敏感角速度引起偏转量的角速度传感器。目前,市场对微型惯陀螺适应恶劣苛刻的环境能力要求越来越高,与传统的微机械振动陀螺相比,微型流体陀螺以其极高的抗振动、冲击特性和低成本等优势,更具市场竞争力,应用前景十分广阔。

3.目前基于mems技术的微型流体陀螺大致可以分为四类大类:微型射流陀螺,ecf(electro

‑

conjugate fluid)流体陀螺、微型热对流陀螺和微型热流陀螺。中国专利一种微型四通道循环流式三轴硅射流陀螺(专利申请号:201510385582.4),属于微型射流陀螺,其敏感元件内的压电片增加了加工难度和成本,且在保持流速的前提下其体积难以进一步缩小。ecf流体陀螺的体积较大(40mm

×

60mm

×

7mm),且液体形成喷射流需高达上千伏的电压,故而ecf陀螺很难实现大批量、低成本的商业化。微型热对流陀螺无重力场就无法工作,灵敏度低。上述微型流体陀螺因其各自固有的缺点使其难以成为低成本商业化微型陀螺的选择。微型热流陀螺(也称热膨胀陀螺)是近几年提出的一种比较新的微型流体陀螺,敏感元件内无压电片,不需要高电压,可以在无重力环境下使用,它的灵敏度适中,介于微型射流陀螺和微型热对流式陀螺之间,同时它具有结构和加工工艺非常简单,成本极低,可靠性高,优秀的抗振动和冲击特性,使得其与电容式微机械振动陀螺竞争中、低精度、低价格的微型陀螺市场成为可能。

4.微型热流陀螺的敏感工作原理是利用加热器通电产生热量,加热其周围的气体,形成气体热扩散,产生沿着一定方向运动的气流敏感体,当有角速度输入时,气流敏感体在哥氏力作用下发生偏转,造成惠斯登电桥的桥臂电阻(一般由热敏电阻组成)的改变,从而输出与输入角速度成正比的电桥不平衡电压。在中国专利201410140298.6和

201210130318.2中传感器敏感元件内的主要部件

‑

加热器和热敏电阻均采用悬空悬臂梁结构,首先由于加热器和热敏电阻均悬浮于腔体上方,刻蚀腔体释放结构后,应力会造成加热器和热敏电阻变形,甚至断裂,成品率低,而且翘曲变形会在无角速度输入情况下产生不对称的气体流场,从而造成角速度检测误差。其次,提取电路和传感器的敏感元件芯片是分立的,提取电路需要额外制作,没有和敏感元件集成在一个芯片上,所以集成度不高,传感器体积大。第三,这种分立器件中四臂电桥中的电阻如果不在同一温度场中,各个电阻的温度系数有差异,很容易造成温度漂移,影响传感器的精度,从而限制了它的应用领域。因此,如何克服上述问题成为本领域技术人员亟需解决的技术难题。

技术实现要素:

5.本实用新型的目的在于提供一种四电桥十字流式微机械z轴薄膜陀螺,以解决现有技术中存在的技术问题。

6.为了实现上述目的,本实用新型采用以下技术方案:

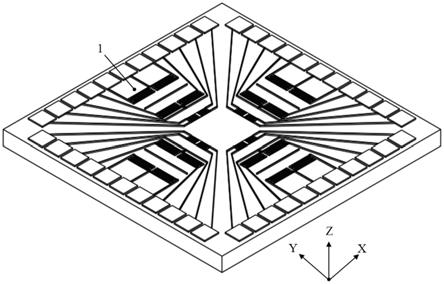

7.本实用新型提供一种四电桥十字流式微机械z轴薄膜陀螺,包括敏感层和盖板,其中,

8.所述敏感层的上表面设置有呈正方形型结构的四个加热器、八个热敏电阻、八个平衡电阻和四个隔离电阻;

9.定义所述薄膜陀螺的长宽方向分别为x,y方向,敏感层的高度方向为z向;所述加热器、热敏电阻和平衡电阻的放置方向均为与x或y方向平行或者垂直;四个所述加热器、八根所述热敏电阻和八根所述的平衡电阻形成一个“交叉”网络,沿x、y两个垂直坐标轴对称设置;一个加热器、两根热敏电阻和两根平衡电阻构成一个测量单元,共形成四个所述测量单元;

10.四个加热器中的两个放置在x轴方向上,且与x轴垂直;另外两个放置在y轴方向上,且与y轴垂直;

11.每对热敏电阻和每对平衡电阻之间设置一个所述隔离电阻;

12.四个加热器的通电方式为周期式通电,即加热器的一个工作周期包括脉冲电压激励时间与断电间隔时间;

13.所述盖板上刻蚀有凹槽,且与敏感层的上表面密闭连接。

14.作为一种进一步的技术方案,所述敏感层上表面至所述盖板上凹槽顶部的距离为气体介质工作腔体高度,高度为200μm至1000μm。

15.作为一种进一步的技术方案,所述敏感层上表面的所述加热器和热敏电阻的高度为15μm至20μm。

16.作为一种进一步的技术方案,所述测量单元的宽度为整个敏感层宽度的1/6至1/5。

17.作为一种进一步的技术方案,所述加热器是由具有高温度系数的tan材料电阻线构成。

18.作为一种进一步的技术方案,所述热敏电阻是由重掺杂的n型gaas材料电阻线构成。

19.作为一种进一步的技术方案,所述隔离电阻由高度为25μm至30μm的si3n4材料电阻

线构成。

20.一种加工四电桥十字流式微机械z轴薄膜陀螺的方法,具体工艺流程如下:

21.步骤一:在gaas晶片上制备掺杂密度为10

18

cm

‑3的n

+

gaas外延层,刻蚀形成上表面热敏电阻及平衡电阻;

22.步骤二:溅射tan层作为上表面加热器;

23.步骤三:分别溅射ti/au/ti,形成厚的焊盘和敏感电阻线;

24.步骤四:采用化学气相沉积技术沉积厚的si3n4,制备隔离电阻;

25.步骤五:通过键合工艺,将上盖板与敏感层进行粘合,实现气体介质工作环境的密封;

26.步骤六:对加工出来的结构进行封装,形成四电桥十字流式微机械z轴薄膜陀螺。

27.采用上述技术方案,本实用新型具有如下有益效果:

28.1.这种陀螺敏感元件中无悬臂梁结构,工艺简单,敏感元件成品率高,可批量生产所以成本低。

29.2.以气体作为敏感质量,耐高冲击、寿命长。

30.3.无压电泵结构,陀螺结构体积更小、结构简单、实施难度低。

31.4.本实用新型中共有四个半等臂电桥,其中两个阻值相同的热敏电阻作为工作电阻和另外两个阻值相同的电阻构成一个半等臂电桥,两个桥臂作为工作臂均参与敏感热气流的偏转,灵敏度是单一工作臂的两倍,大大提高了陀螺灵敏度。

32.5.加热器、热敏电阻在一个芯片上实现,同一结构,使得电阻线的电阻离散程度小,在一个温度场中不会造成因温度系数不同导致的温度漂移。

33.6.陀螺的输出由四个电桥不平衡电压取平均后输出,误差小,精度较高

附图说明

34.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

35.图1为本实用新型实施例提供的敏感层的三维结构示意图;

36.图2为本实用新型实施例提供的盖板的结构示意图;

37.图3为本实用新型实施例提供的敏感层的俯视图;

38.图4为图3的a

‑

a向剖视图;

39.图5为本实用新型实施例提供的工作原理图;

40.图6为本实用新型实施例提供的加热器的结构示意图;

41.图7为本实用新型实施例提供的热敏电阻的结构示意图;

42.图8为本实用新型实施例提供的四电桥十字流式微机械z轴薄膜陀螺的制备工艺流程图;

43.图标:1

‑

敏感层、2

‑

盖板、3

‑

凹槽、4

‑

加热器、5

‑

加热器、6

‑

加热器、7

‑

加热器、8

‑

热敏电阻、9

‑

热敏电阻、10

‑

热敏电阻、11

‑

热敏电阻、12

‑

热敏电阻、13

‑

热敏电阻、14

‑

热敏电

阻、15

‑

热敏电阻、16

‑

平衡电阻、17

‑

平衡电阻、18

‑

平衡电阻、19

‑

平衡电阻、20

‑

平衡电阻、21

‑

平衡电阻、22

‑

平衡电阻、23

‑

平衡电阻、24

‑

隔离电阻、25

‑

隔离电阻、26

‑

隔离电阻、27

‑

隔离电阻、28

‑

tan材料电阻块、29

‑

si3n4材料电阻块、30

‑

tan材料电阻块、31

‑

重掺杂的n型gaas材料电阻块。

具体实施方式

44.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

45.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

46.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

47.以下结合附图对本实用新型的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本实用新型,并不用于限制本实用新型。

48.结合图1

‑

5所示,本实施例提供一种四电桥十字流式微机械z轴薄膜陀螺,包括敏感层1和盖板2,其中,

49.所述敏感层1的上表面设置有呈正方形结构的四个加热器、八个热敏电阻、八个平衡电阻和四根隔离电阻;

50.定义所述陀螺长宽方向分别为x,y方向,敏感层1的高度方向为z向;所述加热器和所述热敏电阻的放置方向均为与x或y方向平行或者垂直;用于检测z轴的角速度;一个加热器、两个热敏电阻和两个平衡电阻构成一个测量单元,共形成四个所述测量单元;

51.每对热敏电阻和每对平衡电阻之间设置一个所述隔离电阻;即:热敏电阻8和热敏电阻9与平衡电阻16和平衡电阻17之间设置隔离电阻24;热敏电阻10和热敏电阻11与平衡电阻18和平衡电阻19之间设置隔离电阻25;热敏电阻12和热敏电阻13与平衡电阻20和平衡电阻21之间设置隔离电阻26;热敏电阻14和热敏电阻15与平衡电阻22和平衡电阻23之间设置隔离电阻27。

52.热敏电阻的通电方式均为恒流电;

53.所述盖板2上刻蚀有凹槽3,且与敏感层1的上表面密闭连接。

54.在该实施例中,作为一种进一步的技术方案,四个电阻式的加热器4、加热器5、加热器6和加热器7呈正方形排列,由方波驱动,电阻通电产生焦耳热,向周围气体释放热量,进行热扩散,在加热器两侧形成震荡热流,在四个加热器的外侧形成了呈十字型分布的热

流。以其中的一个工作单元为例说明四电桥十字流式微机械z轴薄膜陀螺的工作原理。如果在z轴方向输入角速度ωz时,由于哥氏力(coriolis force)原理,加热器4产生的热流在xoy面内发生偏转,热流偏向的热敏电阻热敏电阻8的温度高于和它平行的热敏电阻热敏电阻9,因此两相平行的热敏电阻8和热敏电阻9之间产生了与输入角速度ωz成正比的温差。其中热敏电阻8和热敏电阻9参与敏感气流的偏转,而平衡电阻16和平衡电阻17不参与气流的偏转,因此构成了一个半等臂惠斯登电桥。热敏电阻8和热敏电阻9之间产生与输入角速度ωz成正比的温差,通过半等臂惠斯登电桥桥臂阻值的改变转化为与输入角速度成正比的不平衡电压δvout输出,从而敏感z轴上的角速度。其中,平衡电阻的阻值比热敏电阻的阻值高100倍,这极大的提高了电桥不平衡电压的灵敏度和电压放大时的阻抗匹配。

55.在该实施例中,作为一种进一步的技术方案,所述敏感层1上表面至所述盖板2上凹槽顶部的距离为气体介质工作腔体高度,高度为200μm至1000μm。

56.在该实施例中,作为一种进一步的技术方案,所述敏感层1上表面的所述加热器和热敏电阻的高度为15μm至20μm。

57.作为一种进一步的技术方案,所述隔离电阻由高度为25μm至30μm的si3n4材料电阻线构成。

58.在该实施例中,作为一种进一步的技术方案,所述加热器和所述热敏电阻的长度一致,均为整个敏感层宽度的1/6至1/5。

59.在该实施例中,作为一种进一步的技术方案,检测z轴方向角速度的加热器与热敏电阻的间距为加热器长度的1/4至1/3。

60.结合图6

‑

7所示,在该实施例中,作为一种进一步的技术方案,所述加热器均是由具有高温度系数的tan材料电阻线构成。所述热敏电阻均是由n型重掺杂gaas材料电阻线构成。其中,加热器包括2个对称的tan材料电阻块28、30及1个si3n4材料电阻块29。其中tan材料电阻块28由4个串联的“电阻”组成,而每个“电阻”具体实现形式为3根并联的具有高温度系数的tan材料电阻线。通过这样设计tan材料电阻线,加热器可以产生更多的热量,从而有利于提高陀螺检测的灵敏度。其中n型重掺杂gaas材料电阻块31由5根串联的n型重掺杂gaas材料电阻线组成。通过这样设计gaas材料电阻线,热敏电阻能获得更大的电压信号输出,从而有利于提高陀螺检测的灵敏度。

61.结合图8所示,本实用新型所公开的四电桥十字流式微机械z轴薄膜陀螺,可以利用gaas

‑

mmic技术制备而成,具体工艺流程如下:

62.步骤(a):在gaas晶片上制备掺杂密度为10

18

cm

‑3的n+gaas外延层,刻蚀形成热敏电阻及平衡电阻。

63.步骤(b):溅射tan(氮化钽)层作为加热器(加热电阻)。

64.步骤(c):分别溅射ti/au/ti,光刻刻蚀形成厚的焊盘和连接线。

65.步骤(d):采用等离子体增强化学气相沉积(pecvd)技术制备厚的si3n4作为隔离电阻。

66.步骤(e):通过键合工艺,将上盖板与敏感层进行粘合,实现气体介质工作环境的密封。

67.步骤(f):对加工出来的结构进行封装,形成四电桥十字流式微机械z轴薄膜陀螺。

68.综上所述,本实用新型继承了微型热流陀螺无固体敏感质量块,抗振动和冲击等优点,这种陀螺敏感元件中无悬臂梁结构,工艺简单,敏感元件成品率高,可批量生产所以成本低。本实用新型中共有四个半等臂电桥,其中两个阻值相同的热敏电阻作为工作电阻和另外两个阻值相同的电阻构成一个半等臂电桥,两个桥臂作为工作臂均参与敏感热气流的偏转,灵敏度是单一工作臂的两倍,大大提高了陀螺灵敏度。陀螺的输出由四个电桥不平衡电压取平均后输出,误差小,精度较高。平衡电阻的阻值是热敏电阻的数百倍,有利于电压信号进一步放大时的阻抗匹配,防止干扰,抗干扰性强。本实用新型采用的工艺与集成电路工艺兼容,很容易将驱动电路和提取电路制作在同一个芯片上,具有高集成度的潜力。由于其敏感质量不含固体质量块,较其他工作原理的微型惯性传感器,具有抗大冲击,结构简单,成本极低,可靠性高的优势。

69.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1