气缸套外观缺陷检测系统的制作方法

1.本实用新型涉及自动化设备技术领域,特别涉及一种气缸套外观缺陷检测系统。

背景技术:

2.目前气缸套的外观缺陷检测主要靠人工检测,人工检测一方面效率比较低,需要安排比较多的人员进行检测,另一方面人工在长时间重复检测后,很容易因为疲劳导致漏检错检等问题出现。

技术实现要素:

3.本实用新型的目的在于提供一种气缸套外观缺陷检测系统,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型采用如下技术方案:一种气缸套外观缺陷检测系统,包括上料输送机、上料桁架机械手、步进装置、中转工位一、检测工位一、检测工位二、中转工位二、下料桁架机械手、废品料道、成品料道、工作台和总控制柜;

5.中转工位一、检测工位一、检测工位二、中转工位二线性依次设置;步进装置设置于检测工位一和检测工位二下方;

6.上料输送机用于气缸套的传送;

7.上料桁架机械手用于从上料输送机上抓取气缸套至中转工位一;

8.检测工位一用于气缸套的上端面和外圆检测;

9.检测工位二用于气缸套的内孔检测;

10.步进装置用于带动气缸套移动并从在中转工位一、检测工位一、检测工位二、中转工位二依次停留;

11.下料桁架机械手用于将中转工位二上的气缸套抓取至废品料道或成品料道;

12.工作台用于承载上料桁架机械手、中转工位一、检测工位一、检测工位二、中转工位二、步进装置和下料桁架机械手;

13.总控制柜分别与上料输送机、上料桁架机械手、步进装置、中转工位一、检测工位一、检测工位一、中转工位二、下料桁架机械手、废品料道、成品料道控制连接。

14.优选的,所述上料输送机包括输送机架,输送机架上设有输送带,输送带上层输送尾端的机架上设置有防跌落板,一侧设有气缸套定位光电开关。

15.优选的,所述上料桁架机械手和下料桁架机械手均由支架、横向直线模组和纵向直线模组组成,支架固定设置于工作台上;横向直线模组固定设置于支架上,纵向直线模组固定设置于横向直线模组的滑块上,纵向直线模组的滑块上固定设置有夹爪气缸,夹爪气缸上连接有用于夹持气缸套的夹爪。

16.优选的,所述检测工位一和检测工位二均包括相机、光源、固定座和旋转底座;固定座设置于旋转底座上,旋转底座固定设置于工作台上,检测工位一的相机为线阵相机,检测工位二的相机为面阵相机;检测工位一的相机和光源均对准固定座上待检测气缸套的上

端面和外圆位置;检测工位二的相机和光源对准固定座上待检测气缸套的内孔;检测工位一和检测工位二上分别设有暗室罩壳,暗室罩壳在气缸套通过路径的侧壁上设有通过口,该侧壁上设有上下滑动的移门,移门用于打开或封闭通过口。

17.优选的,所述固定座为“+”形,固定座中心与旋转底座上端面固定连接,固定座的四个延伸臂上表面外边缘处设有下沉的第一台阶面,四个延伸臂的第一台阶面位于同一个环形轮廓上,第一台阶面的宽度与气缸套的厚度相匹配,第一台阶面的最小内径小于气缸套的内径。

18.优选的,所述中转工位二上设置有固定座,固定座通过固定柱与工作台固定连接。

19.优选的,所述步进装置包括底板、多位置气缸、顶升气缸、两个直线导轨副、直线轴承、两个步进板,底板平行设置于工作台上,底板四周分别通过竖直设置的直线轴承与工作台上下滑动连接;顶升气缸固定设置于工作台内部,顶升气缸的活塞头贯穿工作台并且与底板中心固定连接;两个直线导轨副对称设置于检测工位一和检测工位二的固定座两侧的底板上,两个步进板分别固定于一个直线导轨副的滑块上,两个步进板相对于检测工位一和检测工位二的固定座对称设置,多位置气缸设置于其中一个步进板外侧的底板上,多位置气缸活塞头和该步进板固定连接并可使该步进板沿直线导轨副的导轨滑动;两个步进板之间通过多个竖直设置的“门”型架固定连接,“门”型架的中心空间可以使气缸套通过,“门”型架的外轮廓尺寸小于通过口尺寸;两个步进板之间的间距大于固定座下方的旋转底座或固定柱的外径;

20.步进板至少具有三个工位的长度,步进板上每个工位上设有两个夹板,两个夹板分别设置于一侧的步进板上并且相对设置,夹板位置与固定座相对应;两个夹板的相对面上分别设有弧形槽,弧形槽内轮廓上设有同心的弧形第二台阶面,弧形槽与固定座同心,第二台阶面所在的环形轮廓与第一台阶面所在环形轮廓相重合,夹板上设有避让固定座延伸臂的凹槽;多位置气缸至少可以使步进板向中转工位一或中转工位二滑动一个工位;

21.底板上对应旋转底座位置均设有避让孔,暗室罩壳侧壁与底板对应位置均设有满足底板上下滑动的避让缺口。

22.本技术的装置结构合理,可以实现气缸套的流水式检测,减少了劳动人员,避免了因劳动疲劳导致的错检漏检,极大的提高了检测效率。

附图说明

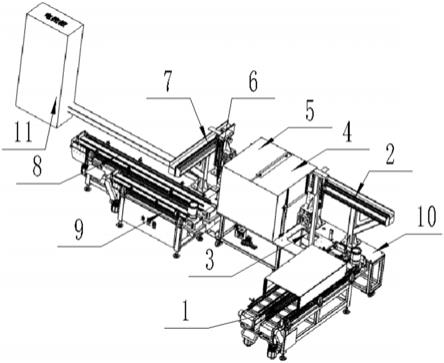

23.图1为本实用新型一种气缸套外观缺陷检测系统的结构示意图。

24.图2为本实用新型上料输送机的结构示意图。

25.图3为本实用新型上料桁架机械手的结构示意图。

26.图4为本实用新型检测工位一和检测工位二的结构示意图。

27.图5为本实用新型检测工位一和检测工位二的结构示意图(隐藏暗室罩壳和移门)。

28.图6为本实用新型固定座和夹板的配合结构示意图。

29.图7为本实用新型步进装置的平面结构示意图。

30.图8为图7的前视图。

31.图9为本实用新型步进装置的立体结构示意图。

具体实施方式

32.下面对照附图,通过对实施例的描述,对本实用新型作进一步详细说明,目的是帮助本领域的技术人员对本实用新型的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

33.实施例1

34.参见图1-图9,一种气缸套外观缺陷检测系统,包括上料输送机1、上料桁架机械手2、步进装置、中转工位一3、检测工位一4、检测工位二5、中转工位二6、下料桁架机械手7、废品料道8、成品料道9、工作台10和总控制柜11;

35.中转工位一、检测工位一、检测工位二、中转工位二线性依次设置;

36.如图2所示,上料输送机1用于气缸套的传送;上料输送机1包括输送机架101,输送机架101上设有输送带102,输送带上通过若干与输送带传送方向垂直的隔板将输送带上等分为多个隔断空间,每个待检测的气缸套单独放置于输送带上层的一个隔断空间内;输送带上层输送尾端的机架上设置有防跌落板103,一侧设有气缸套定位光电开关104。待检测的气缸套通过输送带输送至尾端时,被气缸套定位光电开关检测到,气缸套定位光电开关传输信号使上料输送机暂停,气缸套等待上料桁架机械手夹取。

37.如图3所示,上料桁架机械手2由支架201、横向直线模组202和纵向直线模组203组成,支架固定设置于工作台上;横向直线模组固定设置于支架上,纵向直线模组固定设置于横向直线模组的滑块上,纵向直线模组的滑块上固定设置有夹爪气缸204,夹爪气缸上连接有用于夹持气缸套的夹爪205。横向直线模组可以使纵向直线模组移动到上料输送机上,纵向直线模组驱动夹爪205下行,夹爪气缸驱动夹爪夹住气缸套,之后纵向直线模组带动气缸套上行,横向直线模组带动纵向直线模组移动到中转工位一上方,待步进装置移动至中转工位一时,将气缸套放到步进装置上。

38.如图4图5所示,所述检测工位一4和检测工位二5均包括相机404、光源405、固定座406和旋转底座407;固定座设置于旋转底座上,旋转底座固定设置于工作台上,检测工位一的相机为线阵相机,检测工位二的相机为面阵相机;检测工位一的相机和光源均对准固定座上待检测气缸套的上端面和外圆位置,用于对气缸套的上端面和外圆进行外观检测;检测工位二的相机和光源对准固定座上待检测气缸套的内孔,用于对气缸套内孔的外观进行检测;检测工位一和检测工位二上分别设有暗室罩壳403,暗室罩壳在气缸套通过路径的侧壁上设有通过口402,该侧壁上设有上下滑动的移门401,移门用于打开或封闭通过口。

39.如图6所示,固定座406为“+”形,固定座中心与旋转底座上端面固定连接,固定座的四个延伸臂4061上表面外边缘处设有下沉的第一台阶面4062,四个延伸臂的第一台阶面位于同一个环形轮廓上,第一台阶面的宽度与气缸套的厚度相匹配,第一台阶面的最小内径小于气缸套的内径;第一台阶面的宽度和最小内径均指其所处的环形轮廓的宽度和内径。使用时,固定座的四个延伸臂上的第一台阶面刚好可以托住气缸套底端面。

40.中转工位二上设置有固定座,固定座通过固定柱与工作台固定连接。

41.如图5-9所示,步进装置包括底板12、多位置气缸13、顶升气缸14、两个直线导轨副15、直线轴承16、两个步进板17,底板12平行设置于工作台10上,底板四周分别通过竖直设置的直线轴承16与工作台上下滑动连接;顶升气缸固定设置于工作台内部,顶升气缸的活塞头贯穿工作台并且与底板中心固定连接;两个直线导轨副对称设置于检测工位一和检测

工位二的固定座两侧的底板上,两个步进板分别固定于一个直线导轨副的滑块上,两个步进板相对于检测工位一和检测工位二的固定座对称设置,多位置气缸设置于其中一个步进板外侧的底板上,多位置气缸活塞头和该步进板固定连接并可使该步进板沿直线导轨副的导轨滑动;两个步进板之间通过多个竖直设置的“门”型架18固定连接,“门”型架的中心空间可以使气缸套通过,“门”型架的外轮廓尺寸小于通过口尺寸;两个步进板之间的间距大于固定座下方的旋转底座或固定柱的外径;

42.步进板至少具有三个工位的长度,步进板上每个工位上设有两个夹板19,两个夹板分别设置于一侧的步进板上并且相对设置,夹板位置与固定座相对应;两个夹板的相对面上分别设有弧形槽1901,弧形槽内轮廓上设有同心的弧形第二台阶面1902,弧形槽与固定座同心,第二台阶面所在的环形轮廓与第一台阶面所在环形轮廓相重合,夹板上设有避让固定座延伸臂的凹槽1903;多位置气缸至少可以使步进板向中转工位一或中转工位二滑动一个工位;

43.底板上对应旋转底座位置均设有避让孔,暗室罩壳侧壁与底板对应位置均设有满足底板上下滑动的避让缺口20。

44.总控制柜11分别与上料输送机、上料桁架机械手、步进装置、中转工位一、检测工位一、检测工位一、中转工位二、下料桁架机械手、废品料道、成品料道控制连接。

45.本实施例的工作方式为:待检测的气缸套在上料输送机1上进行输送,到达上料输送机尾端的时候暂停,上料桁架机械手2抓取上料输送机上的气缸套送到中转工位一3处,步进装置步进板的第一个工位停留在中转工位一处,上料桁架机械手将气缸套放到步进板上第一个工位的夹板上,此时气缸套的底端被该工位的两个夹板的第二台阶面托住,顶升气缸将底板顶起来,使夹板上的第二台阶面高于固定座上的第一台阶面,多位置气缸拉动夹板向前行进一个工位,此时,气缸套位于检测工位一的固定座上方,顶升气缸收缩,将底板放下,使夹板上的第二台阶面低于固定座上的第一台阶面,此时气缸套被检测工位一固定座上的第一台阶面托住,触动该固定座下方的转动底座,带动气缸套转动,检测工位一内的相机对气缸套上端面和外圆位置拍照检测;

46.由于两个步进板之间的间距大于固定座下方的旋转底座或固定柱的外径;此时,检测工位一对其内的气缸套进行检测,多位置气缸拉动步进板向后移动一个工位,使步进板上的第一个工位回到中转工位一处,上料桁架机械手再从上料输送机上抓取一个气缸套放到步进板上的第一个工位上;顶升气缸将底板顶起,此时,步进板第二个工位上的夹板将检测工位一上的气缸套顶起,多位置气缸拉动步进板向前移动一个工位,然后顶升气缸收缩,步进板第二个工位上的气缸套落到检测工位二的固定座上,步进板第一个工位上的气缸套落到检测工位一的固定座上,检测工位一和检测工位二分别对其上的气缸套进行检测并反馈给总控制柜;

47.同理,多位置气缸拉动步进板反复运动,步进板上的第三个工位将检测工位二上的气缸套送到中转工位二的固定座,下料桁架机械手根据总控制柜的指令,将位于中转工位二上的气缸套放置到废品料道或成品料道上。实际应用中,还可以在废品料道末端设置一个复检台。

48.综上所述,本技术的气缸套外观缺陷检测系统可以实现气缸套检测的自动化,有效的降低了工人数量,并且提高了检测效率。需要说明的是,本技术所要求保护的是气缸套

外观缺陷检测系统的机械组成结构,其中涉及的数据接收与处理等控制本技术不予保护。

49.以上结合附图对本实用新型进行了示例性描述,只要是采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本实用新型的上述构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1