一种地铁隧道道床剥离试验装置的制作方法

1.本实用新型属于隧道工程技术领域,具体涉及一种地铁隧道道床剥离试验装置,通过室内试验研究地铁工程中隧道道床剥离机理及规律,解决列车安全运行问题。

背景技术:

2.术语解释:地铁隧道道床:道床是轨道的重要组成部分,是轨道框架的基础。主要作用是支撑轨枕,把轨枕上部的巨大压力均匀地传递给路基面,固定轨枕的位置,减少路基变形并缓和机车对钢轨的冲击。地铁隧道道床是在盾构管片铺装完成后,在管片上部整体浇筑混凝土而成的道床。

3.道床剥离:地铁隧道运营过程中,在列车振动荷载的长期作用下,整体道床结构与隧道管片结构会产生裂缝,随着运营时间增长裂缝逐步扩展,导致道床与管片剥离,影响列车运行安全;

4.模型试验:依据相似原理,制成与原型相似但缩小了尺度的模型进行实验研究,将研究结果应用于原型的一种重要的试验研究方法。由于道床剥离的发生位置隐蔽,为保证地铁运营安全,无法在现场进行研究,因此利用模型试验的方法对剥离问题的机理进行研究。

5.我国城市轨道交通正处于高速发展的时期,目前已经成为世界最大的轨道交通市场。伴随着城市轨道交通的快速发展,相关病害机理的研究对于后期的运营安全具有十分重大的意义。在我国一些城市的地铁运营中出现过道床与盾构管片剥离的现象。如上海地铁1号线黄陂南路站-人民广场站区间内,发现隧道与道床间接触的部位发生开裂,产生了贯通的裂缝,部分位置还出现了渗漏水和翻浆冒泥的现象;广州地铁1号线东山口站-体育西站区间,在通车运营后不久也出现了类似的病害;成都地铁3号线区间在运营后也出现了不同程度的剥离病害。在此背景下,为了保证地铁运营安全,有必要对道床剥离病害的机理进行详细研究。

6.在隧道病害机理研究时,需要进行理论研究、数值仿真与室内模型试验:

7.1)论文《盾构隧道沉降下整体道床变形及层间脱空分析》(彭华,梁延科,蔡小培,马文辉.盾构隧道沉降下整体道床变形及层间脱空分析[j].铁道工程学报,2018,35(01):95-99+105).运用abaqus建立轨道-整体道床-管片衬砌空间耦合有限元模型,同时依托北京机场线的管片沉降监测数据,分析了盾构隧道管片沉降下整体道床力学特性。该方法依托现场监测数据建立数值模型对道床变形脱空的力学特性进行了分析,但也有一定缺陷:1.由于是根据已经变形脱空后的隧道开展的模拟工作,因此只能对发生变形后的道床力学特征进行分析,而无法分析道床脱空的发展过程,2.仅通过理论研究和数值模拟的方法对变形机理分析,而没有通过室内模型试验来验证,存在一定不足。

[0008]

2)专利权人为西安建筑科技大学,中国专利申请号cn202021797653.4与202010864769.3,介绍了一种模拟地铁隧道列车运营振动的试验装置,试验装置包括模型箱、隧道模型、载荷加载设备、传感器组、动态信号测试分析系统。模型箱内部填充土体,隧

道模型埋置于模型箱内部的土层中,载荷加载设备用以施加列车激振荷载,传感器组埋设于模型箱内的土层中及隧道模型上,动态信号测试分析系统置于模型箱外侧。该专利能够模拟不同隧道埋深、不同地层含水率下的列车运营引起的隧道及周边地层的动力响应,但仍存在以下不足:1.该专利主要针对列车振动诱发的环境振动及隧道沉降特征研究,而对于隧道结构内部的管片结构与道床结构没有具体研究,对道床结构-管片结构的接触面等隐蔽位置的变形特征没有考虑,无法用于剥离病害机理的研究;2.对于列车振动频率,移动荷载位置的影响未进行研究,对振动荷载影响的研究不足。

[0009]

3)专利权人为中国电建集团华东勘察设计研究院有限公司,中国专利申请号cn202020903506.4,介绍了一种软土地区地铁盾构隧道平行下穿既有隧道的模型试验装置。该装置具有模型箱,模型箱一端制有一列始发孔,另一端布置有一列接收孔;箱内充填有软土,软土内置隧道模型ⅰ,模拟既有隧道,模型ⅰ上安装有位移计;在模型ⅰ下方布设隧道模型ⅱ,模型ⅱ设有驱动机构,模拟下穿隧道施工;通过位移计的数据研究下穿隧道施工对既有隧道的影响。该研究能够模拟盾构隧道施工时下穿既有隧道这一工程情况的模拟,但存在以下缺点:1.模型试验装置仅考虑了新修隧道的施工对既有隧道管片的影响,但对于隧道内部结构的设计不足,没有考虑道床结构;2.模型适用于隧道施工的研究,而没有考虑运营期间列车振动的作用,因此不适合进行道床剥离病害机理的研究。

[0010]

目前针对道床剥离病害机理的研究较少,在研究中存在以下几个缺点:1)现有研究对于道床剥离病害的研究主要依靠理论分析和数值模拟手段,没有室内模型试验的验证,无法对病害机理有更深入的认识;2)现有的地铁模型试验装置忽略了隧道内部的道床结构,对道床-管片接触面这一隐蔽位置的剥离变形无法进行有效的测量,因此不能研究剥离变形的发展过程;3)剥离病害是在列车运营期间发生的,列车振动荷载必将对剥离产生影响,而现有模型试验中对于振动荷载的影响并没有考虑,无法分析运营期间列车振动荷载对剥离变形的具体影响。

[0011]

综上,我国对于道床剥离病害的研究还处于起步阶段,现有的研究主要集中在对道床剥离脱空病害的理论分析和数值模拟,而针对道床剥离病害的模型试验仍较少。同时,现有的地铁隧道模型试验主要适用于研究隧道管片和地层的变形情况以及施工的影响情况,而忽略了隧道内部的道床结构在运营阶段的变化情况,无法有效分析剥离病害机理。因此,有必要提出一种适用于地铁隧道道床剥离病害机理研究的试验装置及试验方法。

技术实现要素:

[0012]

本实用新型的目的在于提供一种地铁隧道道床剥离试验装置,旨在能够真实反映在运营期间列车振动荷载的作用下,隧道中道床结构-管片结构接触面的位置变形发展情况,为剥离病害机理研究提供准确可靠的试验数据。

[0013]

本实用新型的目的是这样实现的,一种地铁隧道道床剥离试验装置,模型箱为有机玻璃圆筒,模型箱内壁面铺设多个管片。螺栓穿入管片预留的螺栓孔而将多个管片连接成为管片整体结构,两块道床并列安装在管片整体结构上,门字形的反力架的水平段沿平行于模型箱轴线方向贯穿整个模型箱,反力架的两个竖向段固定在模型箱外部,施加动力载荷并作用于两块道床接缝处的激振器,安装在反力架的水平段上,道床和管片整体结构上分别安装有位置传感器。

[0014]

一种地铁隧道道床剥离试验装置,所述模型箱和管片以及道床均按原型:模型相似比10:1制作:模型箱长度2500mm,内径620mm,外径650mm,管片内径540mm,外径600mm,宽度150mm,共16个管片;每个道床长度1200mm,宽度280mm,上述模型箱与管片的间隙之间填充有泡沫材料;所述激振器施加的动力载荷的激振力和频率分别按原型:模型相似比1000:1以及0.316:1确定激振力为100n,频率约为6.329hz。

[0015]

所述反力架采用工字钢制作,反力架的两竖向段高度为1100mm,反力架的水平段的长度为2800mm。

[0016]

所述管片和道床的弹性模量按原型:模型相似比10:1考虑,二者分别采用弹性模量为3450mpa和3150mpa的石膏基材料。

[0017]

所述管片的石膏基材料的质量配比为水:石膏:硅藻土1:1.4:0.1;道床的石膏基材料的质量配比为水:石膏:硅藻土1:1.2:0.1。

[0018]

所述管片整体结构与道床直接通过粘接剂联接,上述粘接剂按c50混凝土预制块与c35混凝土预制块直接的实际接触面粘接强度的1/10确定为45kpa。

[0019]

与现有技术相比,本装置的有益效果是:

[0020]

1.本实用新型在模型试验装置的隧道内部设置道床结构,与地铁运营情况更为符合,并且布置了位移传感器,可以分析列车运营对道床剥离变形的影响。

[0021]

2.本实用新型考虑了道床与管片结构的接触关系,按照工程实际的材料、施工方法进行了模拟,测量了道床与管片结构接触面的实际粘结力情况。

[0022]

3.本实用新型根据实际粘结力情况进行了接触面相似材料(即粘结剂)的模拟,对于研究道床剥离的分析模拟更符合实际情况。

[0023]

4.本实用新型在隧道内部采用激振器来模拟列车动荷载,在道床之间的接缝位置处,按照列车车轮间距布置。

[0024]

5.本实用新型可以根据不同隧道的尺寸进行合理缩尺,调整后按照本试验装置进行试验,仍能够反映其道床剥离的变化情况。

[0025]

6.本实用新型可以根据地铁隧道列车荷载的不同调整激振器相关参数,调整后按照本装置进行试验,仍能够反映其道床剥离的变化情况。

[0026]

地铁运营过程中,在列车荷载长期作用下,道床结构与盾构管片结构会产生裂缝,随着运营时间增长裂缝逐步扩展,导致道床与管片剥离,影响列车运行安全。为解决这一问题,需要对道床剥离机理及规律进行研究。由于道床剥离的发生位置隐蔽,为保证地铁运营安全,无法在现场进行研究,因此利用模型试验的方法对剥离问题的机理进行研究。通过本装置能够按照一定相似比模拟现场实际情况,直接、真实的反映在列车载荷长期作用下道床剥离机理及发展过程,记录列车荷载作用下道床剥离的变化情况。最后通过模型试验获得的数据展开分析,了解道床剥离的具体机理并据此提出防治措施。

附图说明

[0027]

图1a和图1b分别是道床剥离模型试验装置立体图和主视图。

[0028]

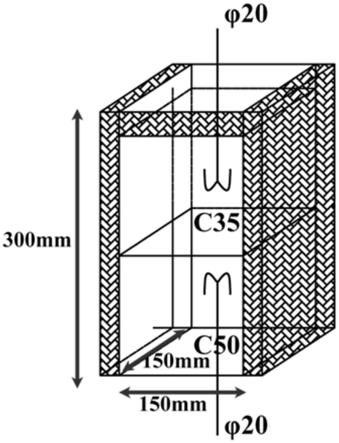

图2是粘接力试验模具示意图(c35块和c50块中埋设有φ20钢筋,以供将块提起)。

[0029]

图3a是道床横截面示意图,图3b是荷载作用位置示意图(图中道床下部和管片均应为弧形)。

[0030]

图4a和图4b分别是模型箱及反力架示意图。

具体实施方式

[0031]

图中,模型箱1,(隧道)管片2,反力架3,激振器4a、4b,道床6(两个),接触面相似材料(即粘接剂)7,伸缩缝8(两道床接触面位置)。

[0032]

参见图1、图4,模型箱1为有机玻璃圆筒,模型箱内壁面铺设多个管片2。螺栓穿入管片预留的螺栓孔而将多个管片连接成为管片整体结构,两块道床6并列安装在管片整体结构上,门字形的反力架的水平段沿平行于模型箱轴线方向贯穿整个模型箱,反力架3的两个竖向段固定在模型箱1外部,施加动力载荷并作用于两块道床接缝处的激振器,安装在反力架3的水平段上,道床和管片整体结构上分别安装有位置传感器。

[0033]

具体实施包括以下步骤:

[0034]

s1:根据原型尺寸和试验台尺寸确定相似比例,如表1。

[0035]

s2:根据表1中的相似比例,确定管片相似材料与道床相似材料及配比。

[0036]

s3:通过拉力试验确定地铁中道床-管片结构粘结力,在此基础上根据表1中应力的相似关系,确定道床-管片结构接触面的粘结强度。

[0037]

s4:确定隧道列车动载幅值与频率。

[0038]

s5:根据确定的相似材料及配比,采用高精度模具浇筑隧道管片以及道床,浇筑后拆模,按标准养护。

[0039]

s6:在道床和管片养护期间,根据尺寸及刚度需求确定隧道外部的圆筒状模型箱的材料尺寸,并加工制作。

[0040]

s7:根据模型箱、管片模型和道床模型的尺寸,设计并制作反力架,用以布置位移传感器、激振器等设备。

[0041]

s8:管片、道床养护达标后,拼装各管片,各管片之间通过螺栓连接,形成整体结构。

[0042]

s9:依据确定的接触面相似材料配比,在管片与道床结构之间填充接触面相似材料,填充后按照标准养护,直至接触面能够稳定粘结管片结构与道床结构。

[0043]

s10:圆筒状模型箱的制作完成后,安装在固定位置,保证模型箱的稳定。

[0044]

s11:接触面材料养护达标后,进行吊装,将道床结构、管片结构整体吊装到模型箱后拼装。

[0045]

s12:安装完成后,在管片结构及道床结构的相应位置布设位移传感器,安装后连接数据采集设备进行调试。

[0046]

s13:安装反力架,在反力架顶梁位置安装激振器,使激振器底部能作用在道床结构上,模拟列车动载的作用,安装后连接控制设备进行调试。

[0047]

s14:开启激振器加载,同时记录位移变形数据。

[0048]

表1相似比例表

[0049]

[0050][0051]

实施例:

[0052]

一种地铁隧道道床剥离试验装置及试验方法。

[0053]

地铁隧道的内径为5.4m,外径为6.0m;隧道的管片采用c50混凝土预制管片,宽度为1.5m,厚度为0.3m;隧道的道床结构为c35混凝土现浇,道床长度12m,宽度2.8m。模型试验装置对应的现场隧道长度为24m,包含16管片,2块道床。

[0054]

1.根据表1的几何相似比10:1,确定模型各部件尺寸。模型中,管片内径540mm,外径600mm,厚度30mm,宽度150mm,共16管片;道床长度1200mm,宽度280mm,共2块。

[0055]

2.实际工程中,隧道管片采用c50混凝土,道床采用c35混凝土。根据相关研究,管片相似材料采用石膏基材料,根据表1的相似关系,得出相似材料与混凝土的相似关系需满足表2。配比试验后得出管片相似材料的配合比为水:石膏:硅藻土=1:1.4:0.1(质量比),道床相似材料配合比为水:石膏:硅藻土=1:1.2:0.1(质量比)。

[0056]

表2原型-模型力学参数表

[0057][0058]

3.现场施工时,c50混凝土管片拼装完成后在管片上现场浇筑c35混凝土,制作道床。因此为满足道床-管片的接触面相似,需要模拟现场情况,进行接触面材料的模拟。先制作c50混凝土试块,标准养护完成后,放入特制模具,然后在模具中浇筑c35混凝土,直至养护完成。养护完成后进行拉拔试验,确定实际情况的接触面粘结力,计算出得到粘接强度为450kpa其中,特制模具及试块如图2所示。

[0059]

4.确定实际情况的接触面粘结力后,根据相似比确定模型接触面所需粘结力。根据模型接触面所需粘结力进行配比试验,确定接触面相似材料(即粘结剂)的配比,粘结剂的相似比即粘结强度的相似比,强度的单位与应力是一样的,因此按照表1中的应力相似比确定,即10,通过拉拔试验后,得到实际的粘接强度为450kpa,对应地,试验模型中的粘结剂的粘接强度为45kpa。

[0060]

5.动力载荷幅值的确定:地铁为a型车,车轮单边静载为80kn;列车车速取最大运行速度为80km/h,参考相关文献,得到速度80km/h的地铁列车的激振力最大值f=100kn,频率f=2hz。根据相似比计算后,模型中激振力为100n,频率为6.329hz。荷载作用位置如图3中激振器位置,作用与在两块道床之间的伸缩缝位置。

[0061]

6.采用盾构隧道管片模具进行管片浇筑,材料配比按照石膏:硅藻土=1:1.4:0.1(质量比),共浇筑16管片;采用道床模具进行管片浇筑,材料配比按照石膏:硅藻土=1:1.2:0.1(质量比),共浇筑2块道床。模型浇筑完成后24小时进行脱模,脱模完成后放入保温

箱,在45℃的条件下进行烘干,72小时。

[0062]

7.圆筒状模型箱长度为2500mm,圆筒采用有机玻璃加工,内径为620mm,外径为650mm,有机玻璃厚度为15mm。考虑到安装填充问题,圆筒模型箱内径略大于隧道模型的外径,间隙使用泡沫填充。模型箱示意图如图4所示。反力架采用工字钢焊接制作,高度为1100mm,长度为2800mm。

[0063]

8.模型的管片结构及道床结构养护完成后,进行拼装工作。将螺栓穿入管片预留的螺栓孔,将各管片之间连接成为整体结构。

[0064]

9.依据接触面相似材料(即粘结剂)配比,配置粘结剂。将粘结剂均匀涂抹在拼装完成的管片结构内部的道床位置,将两块道床置于粘结剂上方,使道床与粘结剂紧密粘合,并保证结构的稳定。将粘结的道床与管片置于干燥环境中养护7天。

[0065]

10.养护完成后,将管片、道床结构吊装到模型箱中,模型箱与管片间的空隙用泡沫填充,保证管片结构处于模型箱的中心位置。

[0066]

11.道床、管片、模型箱的相对位置确定无误后,将模型箱固定到指定位置,保证模型箱的稳定,不会因为后期振动而产生移动。

[0067]

12.在道床与管片上布设位移传感器,布置完成后,连接数据采集设备进行调试。

[0068]

13.制作反力架,在反力架的梁上安装2个激振器,激振器之间间隔250mm。确保反力架在隧道轴线上,激振器底部作用在两块道床接缝处指定位置,如图3所示的荷载位置。位置确定后,固定反力架,确保反力架不会由于激振器的作用而产生移动。

[0069]

14.将激振器分别于与控制设备连接,并调试确保性能正常。

[0070]

15.确保性能正常后,设置加载参数,激振力为100n,频率为6.329hz。开启激振器加载,并同时开始记录位移变形的记录

[0071]

16.数据处理,根据位移数据分析道床剥离情况。可根据分析结果,调整加载参数,进一步分析研究振动的频率、幅值等对道床剥离的影响。

[0072]

1.本实用新型在模型试验装置的隧道内部设置道床结构,与地铁运营情况更为符合,并且布置了位移传感器,可以分析列车运营对道床剥离变形的影响。

[0073]

2.本实用新型考虑了道床与管片结构的接触关系,按照工程实际的材料、施工方法进行了模拟,测量了道床与管片结构接触面的实际粘结力情况。

[0074]

3.本实用新型根据实际粘结力情况进行了接触面相似材料(即粘结剂)的模拟,对于研究道床剥离的分析模拟更符合实际情况。

[0075]

4.本实用新型,在隧道内部采用激振器来模拟列车动荷载,在道床之间的接缝位置处,按照列车车轮间距布置。

[0076]

5.本实用新型的关键点在于,可以根据不同隧道的尺寸进行合理缩尺,调整后按照本试验装置进行试验,仍能够反映其道床剥离的变化情况。

[0077]

6.本实用新型可以根据地铁隧道列车荷载的不同调整激振器相关参数,调整后按照本装置进行试验,仍能够反映其道床剥离的变化情况。

[0078]

对于本领域的技术人员来说,凡在本实用新型原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1