一种测量小型压气机级间尖区流场的组合探针

1.本发明属于亚音速三维流场参数测试技术领域,具体涉及一种测量小型压气机级间尖区流场的组合探针,本发明的组合探针由两种单孔动态压力探针组成,两种经过风洞校准的单孔动态压力探针先后插入到流场同一径向位置进行测量,通过数据处理能获得压气机转静间尖区二次流气流俯仰角、气流偏转角、总压、静压和马赫数的动态变化。

背景技术:

2.获取小型压气机转静间尖区二次流动态参数,对小型压气机设计及提高压气机性能具有重要意义。对于小型压气机转静子之间叶顶尖区内部的三维流场参数的测试,由于流场包含动叶尾迹、泄漏涡以及其他二次流动,流场具有很强的非定常性、有旋性,并且小型压气机轴向间隙非常小,间隙尺寸在2mm左右,因此,尖区流场的参数测试存在气流偏转角较大、测量空间狭小等测量难点。

3.常规的稳态压力探针,一方面是受尺寸限制无法插入小型压气机级间进行测试,另一方面无法获得流场的动态参数信息;热线探针能够测量出流场的动态速度信号,但不能提供气流俯仰角、气流偏转角、总压、静压和马赫数的动态信息。在小型压气机试验中,对转静间尖区二次流动态参数的测量,我们更希望获得转静子之间尖区二次流流场气流俯仰角、气流偏转角、总压、静压和马赫数的动态变化,用于验证小型压气机设计和流场诊断,以便改进机器性能,上述探针无法满足目前的测试需求。

4.目前在测量亚音速三维流场动态参数中,通常采用多孔动态压力探针,探针至少开有2个压力感受孔,探针头部至少封装2个动态压力传感器,由于感受孔之间存在一定的间距,每个感受孔测得的数据不是同一空间点的压力值,这导致探针的空间分辨率较低,同时受传感器尺寸的限制,多孔动态压力探针头部尺寸不容易做得小,探针头部尺寸较大,导致探针无法插入小型压气机转静子之间进行测试,头部尺寸较大会降低探针的空间分辨率,降低测量精度,还会严重干扰被测流场。

5.单孔动态压力探针头部只封装一个压力传感器,头部尺寸较小,具有测量小型压气机级间流场动态参数的潜力。目前关于三维单孔动态压力探针的介绍不多,专利201710118903.3介绍了一种测量转子出口亚音三维流场的单斜孔动态压力探针,探针头部为共底面的圆柱体和斜切体,专利201710115438.8中介绍了一种测量转子出口跨音三维流场的圆锥单孔动态压力探针,探针头部为共底面的圆柱体和圆锥体。两种探针头部尺寸较大,一方面导致探针无法插入小型压气机转静间测量流场参数的动态变化,另一方面使得探针空间分辨率较低;探针头部圆柱体与斜切体、圆锥体连接处过渡角过大,当来流气流角较大时,气流容易在探针头部附近产生分离,严重干扰被测流场;当探针用于靠近端壁三维流场动态压力的测量时,来流绕过圆柱会产生马蹄涡,马蹄涡会降低探针的测试精度;斜切体和锥体尖端空间较小,动态压力传感器无法靠近压力感受孔安装,导致压力感受孔到传感器之间的空腔较大,容腔效应明显,探针的频响较低;在测量三维流场动态参数的过程中,单孔动态压力探针需要沿支杆轴线旋转的角度位置较多,这增加了测量的复杂性,并且

这两种探针没有关于定位块的权利要求。因此,上述两个专利申请无法适用于小型压气机转静间尖区二次流三维流场动态参数的测量。

6.目前关于探针定位块的介绍较少,例如专利201710200518.3中介绍了一种压力探针定位块,定位块底座的一个侧面套装一个气泡水平仪,该定位块存在尺寸大、定位面单一等缺点。

7.因此,为了测量小型压气机转静间尖区二次流三维流场的气流俯仰角、气流偏转角、总压、静压和马赫数的动态变化,亟需研制一种自带定位功能的小尺寸动态压力探针。

技术实现要素:

8.本发明要解决的技术问题是:获取小型压气机转静间尖区二次流动态参数,包括气流俯仰角、气流偏转角、总压、静压和马赫数等三维流动参数。为此,本发明具体涉及一种测量小型压气机级间尖区流场的组合探针,本发明的组合探针由两种单孔动态压力探针组成,两种经过风洞校准的单孔动态压力探针先后插入到流场同一径向位置进行测量,保证两种探针压力感受孔的圆心位于同一空间点,通过两种探针的组合获得了小型压气机转静间尖区二次流气流俯仰角、气流偏转角、总压、静压和马赫数的动态变化。相对于其它三维流场动态参数测量方法,本发明具有空间分辨率较高、可精确测量小型压气机转静间尖区二次流流场参数的动态变化、对尖区流场干扰小、频响高的优点。

9.本发明的技术解决方案是:

10.1、由两种单孔动态压力探针组成,分别是正孔型单孔动态压力探针和斜孔型单孔动态压力探针;两种单孔动态压力探针均由探针头部(1)、支杆(2)、动态压力传感器(6)、定位块(8)组成;探针头部 (1)由共底面的圆柱体(3)和圆弧旋成体(4)组成,圆弧旋转体(4)是以圆弧ab绕轴ob旋转一周而成,轴ob与b点切线垂直,与圆柱体(3)轴线重合,ab圆弧介于1/8圆周和1/4圆周之间;正孔型压力探针的探针头部(1)开设一个压力感受孔,为正孔(5);斜孔型压力探针的探针头部(1)开设一个压力感受孔,为斜孔(14);两种压力探针的压力感受孔均与探针头部(1)内封装的动态压力传感器(6) 连通,压力感受孔的中心线与探针头部(1)圆柱体的轴线在同一个平面上,探针头部(1)圆柱体的轴线与探针支杆(2)的轴线重合;

11.2、进一步,探针头部(1)圆柱体(3)的直径为d,取值范围为1.2mm≤d≤2mm,长4d至8d;压力感受孔的直径为0.2mm至0.4mm,正孔(5)的中心线与探针头部(1)圆柱体(3)的轴线夹角为90

°

,斜孔(14)的中心线与探针头部(1)圆柱体(3)的轴线夹角为θ,取值范围为0

°

≤θ<90

°

;正孔型单孔动态压力探针头部圆柱体(3)与旋成体(4)交界面到旋成体(4)最低点的垂直距离为hz,正孔(5) 圆心到旋成体(4)最低点的垂直距离为h1,取值范围为hz≤h1≤d;斜孔型单孔动态压力探针头部圆柱体 (3)与旋成体(4)交界面到旋成体(4)最低点的垂直距离为h

x

,斜孔(14)圆心到旋成体(4)最低点的垂直距离为h2,取值范围为0≤h2《h

x

;

12.3、进一步,探针支杆(2)为圆柱体,直径为d,取值范围为2mm≤d≤4mm,其内部开有圆型管道,探针头部(1)内封装的动态压力传感器的线缆(7)通过探针支杆(2)内的管道引出探针尾部,两种单孔动态压力探针的尾部均套装一个定位块(8);

13.4、进一步,定位块(8)为一体结构,包含长方体底座(9)、圆柱体凸台(10)、通孔(11)、螺纹孔 (12),定位块(8)通过通孔(11)套装于探针尾部,由埋头螺钉(13)穿过凸台

(10)两侧螺纹孔(12) 固定,埋头螺钉(13)全部嵌入螺纹孔(12)内;长方体底座(9)包含四个长方形侧面和两个正方形底面,四个侧面中相邻两个侧面互相垂直,四个侧面均可作为定位面,底座(9)中一个底面与圆柱体凸台 (10)连接,底面的中垂线与凸台(10)轴线重合,凸台(10)轴线与通孔(11)中心线重合,通孔直径为d+0.05mm,凸台外径为m,取值范围为d+2mm≤m≤d+5mm,底座(9)底面边长为m至m+3mm,底座(9)厚度为h,取值范围为2mm≤h≤5mm;

14.5、进一步,测量前,在亚音速校准风洞中对两种探针分别进行标定,选取定位块(8)底座(9)中一个侧面作为定位面,通过水平仪确定定位块(8)定位面与压力感受孔的相对位置,由埋头螺钉(13) 固定定位块(8),在不同来流方向、不同马赫数下,获得探针气动校准系数。

15.本发明的有益效果是:

16.有益效果一:测量小型压气机转静间尖区流场参数,需要将探针插到流场内部,而小型压气机转静间轴向间隙非常小,间隙范围为2mm左右,目前三维多孔/单孔动态压力探针头部尺寸过大,无法插入小型压气机转静间测量尖区流场参数的动态变化;本发明所采用的两种单孔动态压力探针尺寸小,能插入到小型压气机转静间尖区进行流场参数测量,将两种开孔形式不一样的单孔动态压力探针组合使用,实现了测量转静间尖区三维流场气流俯仰角、气流偏转角、总压、静压和马赫数动态变化的功能;

17.有益效果二:与其它多孔动态压力探针相比,本发明所采用的动态压力探针的探针头部尺寸相对较小,两种探针压力感受孔的圆心位于同一空间点,探针的空间分辨率较高,测量精度高,避免小型压气机尖区流场速度梯度、压力梯度对探针测量结果的影响,在插入被测流场进行测量时,探针对被测流场产生的干扰较小,对被测对象的性能影响小;

18.有益效果三:当气流流过圆弧旋成体表面时,圆弧旋成体的特殊结构一方面可以抑制气流在其表面发生气流分离,减弱支杆头部绕流对尖区流场的干扰,另一方面,当靠近端壁进行流场参数测量时,本发明可以抑制探针头部前端马蹄涡的尺度,提高测量精度;

19.有益效果四:由于探针头部采用圆弧旋成体的特殊结构,头部尖端空间较大,使得斜孔型动态压力探针内部的压力传感器可以更靠近压力感受孔进行安装,传感器与压力感受孔之间的空腔较小,容腔效应不明显,探针的频响高,可达50khz-60khz;

20.有益效果五:相对于其它探针定位块,本发明采用的定位块尺寸小,在测量过程中,对探针的影响小,由于四个侧面均可作为定位面,相互之间可以替换,定位过程简单、方便,更适合工程应用。

附图说明

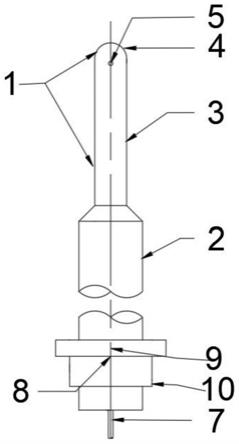

21.图1是正孔型单孔动态压力探针示意图。

22.图2是斜孔型单孔动态压力探针示意图。

23.图3是圆弧线旋成体生成过程。

24.图4是正孔型单孔动态压力探针示意图。

25.图5是图3的局部放大图。

26.图6是图3的俯视图。

27.图7是斜孔型单孔动态压力探针示意图。

28.图8是图6的局部放大图。

29.图9是图6的俯视图。

30.其中:1-探针头部,2-探针支杆,3-圆柱体,4-圆弧旋成体,5-正孔,6-动态压力传感器,7-动态压力传感器的线缆,8-定位块,9-长方体底座,10-圆柱体凸台,11-通孔,12-螺纹孔,13-埋头螺钉,14-斜孔。

具体实施方式

31.下面结合附图和具体实施例对本发明进行详细阐述。

32.如图3,图6所示,分别是正孔型单孔动态压力探针和斜孔型单孔动态压力探针;两种单孔动态压力探针均由探针头部(1)、支杆(2)、动态压力传感器(6)、定位块(8)组成;探针头部(1)由共底面的圆柱体(3)和圆弧旋成体(4)组成,如图2所示,圆弧旋转体(4)是以圆弧ab绕轴ob旋转一周而成,轴ob与b点切线垂直,与圆柱体(3)轴线重合,ab圆弧为1/4圆周;正孔型压力探针的探针头部(1) 开设一个压力感受孔,为正孔(5);斜孔型压力探针的探针头部(1)开设一个压力感受孔,为斜孔(14);两种压力探针的压力感受孔均与探针头部(1)内封装的动态压力传感器(6)连通,压力感受孔的中心线与探针头部(1)圆柱体的轴线在同一个平面上,探针头部(1)圆柱体的轴线与探针支杆(2)的轴线重合;

33.如图4,图7所示,探针头部(1)圆柱体(3)的直径为1.5mm,长9mm;压力感受孔的直径为0.3mm,正孔(5)的中心线与探针头部(1)圆柱体(3)的轴线夹角为90

°

,斜孔(14)的中心线与探针头部(1) 圆柱体(3)的轴线夹角为65

°

;正孔型单孔动态压力探针头部圆柱体(3)与旋成体(4)交界面到旋成体(4)最低点的垂直距离为0.75mm,正孔(5)圆心到旋成体(4)最低点的垂直距离为0.9mm;斜孔型单孔动态压力探针头部圆柱体(3)与旋成体(4)交界面到旋成体(4)最低点的垂直距离为0.75mm,斜孔(14)圆心到旋成体(4)最低点的垂直距离为0.4mm。

34.探针支杆(2)为圆柱体,直径为3mm,其内部开有圆型管道,探针头部(1)内封装的动态压力传感器的线缆(7)通过探针支杆(2)内的管道引出探针尾部,两种单孔动态压力探针的尾部均套装一个定位块(8);

35.定位块(8)为一体结构,包含长方体底座(9)、圆柱体凸台(10)、通孔(11)、螺纹孔(12),通过通孔(11)套装于探针支杆(2)尾部,由埋头螺钉(13)穿过凸台(10)两侧螺纹孔(12)固定,埋头螺钉(13)全部嵌入螺纹孔(12)内;

36.长方体底座(9)包含四个长方形侧面和两个正方形底面,四个侧面中相邻侧面互相垂直,四个侧面均可作为定位面,底座(9)中一个底面与圆柱体凸台(10)连接,底面的中垂线与凸台(10)轴线重合,凸台(10)轴线与通孔(11)中心线重合,通孔直径为3.05mm,凸台外径为6mm,底座(9)底面边长为 8mm,底座(9)厚度为3mm;

37.测量前,在亚音速校准风洞中对两种探针分别进行标定,选取定位块(8)底座(9)中一个侧面作为定位面,通过水平仪确定定位块(8)定位面与压力感受孔的相对位置,由埋头螺钉(13)固定定位块(8),在不同来流方向、不同马赫数下,获得探针气动校准系数。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1