一种混捏锅糊料温度及塑性检测装置的制作方法

1.本实用新型属于石墨电极加工设备技术领域,具体涉及一种混捏锅糊料温度及塑性检测装置。

背景技术:

2.石墨电极压型品的生产最重要的是得到一个合格的糊料,而合格糊料的关键在于混捏温度、混捏时间和沥青比例。混捏锅每层锅体顶部有热电偶测温件,但是实际生产中,锅内混合料并不是完全满填锅体,顶部的热电偶也接触不到混合料,故测得的温度严重失真,想获取锅内混合料温度只能使用长柄勺从观察孔伸入锅内掏取混合料测温,极为不便,且长勺容易被混捏锅的搅刀卷入混捏锅造成废糊。晾料时,而由于系统几乎完全封闭,操作工控制判断晾料是否完成只能凭借经验通过观察口查看锅内糊料外观,以及使用长柄勺从观察孔伸入锅内掏取糊料再用温度计测温,极为不便且无数据支撑。晾料后的糊料塑性更是只能在糊料装入挤压机装料口处靠人工揉掰来感觉,即便塑性不理想也无法补救。这样的方式无法快速、有数据依据地控制生产过程,容易造成更多压型废品的产生。

技术实现要素:

3.为了克服现有技术的不足,解决现有混捏锅存在的温度和糊料塑性控制不精确、生产效率低等技术问题,本实用新型提供一种混捏锅糊料温度及塑性检测装置。

4.本实用新型通过以下技术方案予以实现。

5.一种混捏锅糊料温度及塑性检测装置,其中:包括厚壁钢管、安装底座和设在安装底座顶面的安装立板,所述安装底座顶面设有立板滑槽,所述安装立板沿立板滑槽左右运动;

6.所述厚壁钢管水平设置在安装底座上方,所述厚壁钢管一端与锅体下部外侧壁固定连接,所述厚壁钢管另一端通过压缩弹簧与安装立板左侧壁连接;所述厚壁钢管管腔与锅体内腔连通,所述厚壁钢管管腔与锅体内腔连通处设有电控出料阀;

7.所述安装立板上设有与厚壁钢管管腔位置相对应的活塞杆过孔,所述安装立板右侧设有液压缸,液压缸水平固定在安装底座上方且该液压缸的活塞杆穿过活塞杆过孔伸入厚壁钢管管腔中;所述液压缸前后两侧各设有一个立板推动液压缸,所述立板推动液压缸水平安装在安装底座上方,所述立板推动液压缸的活塞杆端部与安装立板右侧连接;

8.所述厚壁钢管中部设有一节切割错位管,所述切割错位管的管腔内径与厚壁钢管管腔内径相同,所述安装底座顶面与切割错位管相对应位置处设有错位管支座,所述错位管支座上设有径向水平滑槽,所述切割错位管设在错位管支座上并沿径向水平滑槽往复运动;所述切割错位管后侧通过拉力手柄与拉力动力装置连接,所述切割错位管与拉力手柄之间安装有拉力测试仪;所述径向水平滑槽前端设有错位管定位触点;

9.所述厚壁钢管靠近锅体一侧的顶面设有热电偶测温孔,所述热电偶测温孔上方设有热电偶测温计,所述热电偶测温计的测温端由热电偶测温孔伸入厚壁钢管管腔中。

10.进一步,所述混捏锅糊料温度及塑性检测装置还包括plc控制装置和显示屏,所述plc控制装置分别与电控出料阀、液压缸、热电偶测温计、拉力动力装置、拉力测试仪、错位管定位触点和显示屏电气连接。

11.进一步,所述液压缸的活塞端头截面尺寸与厚壁钢管管腔尺寸一致,所述液压缸活塞杆伸出后活塞头位于厚壁钢管内腔与锅体内腔连通位置处。

12.进一步,所述混捏锅为三层式结构,所述混捏锅由上至下依次包括干混锅、湿混锅和晾料锅,所述混捏锅自动塑性检测装置分别设置于干混锅、湿混锅和晾料锅的锅体下部一侧。

13.本实用新型通过改造混捏锅,加装此装置,实现准确的自动化、连续性、可视数据化测温,方便对混捏温度进行监控,并及时控制下料时间,通过合理减少混捏时间降低生产的能源消耗成本。特别对于湿混锅和晾料锅产生的糊料在下料前对糊料塑性进行自动化、连续性、可视数据化检测,提早判断糊料塑性并及时进行调整,避免产生废糊或因不合格糊料装入压机而产生压型废品,从而降低公司生产成本。

14.与现有技术相比,本实用新型具有结构设计合理、工作效率高、成本低、操作方便等优点。

附图说明

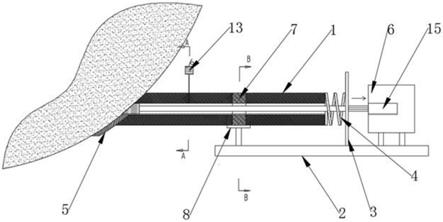

15.图1为本实用新型的安装位置示意图;

16.图2为本实用新型初始状态的结构示意图;

17.图3为图2的a-a剖面图;

18.图4为图2的b-b剖面图;

19.图5为图2的俯视图;

20.图6为本实用新型取料状态的结构示意图;

21.图7为本实用新型温度及糊料塑性测量状态的结构示意图;

22.图8为图7的c-c剖面图;

23.图9为图7的d-d剖面图;

24.图10为图7的俯视图。

具体实施方式

25.下面结合附图和实施例对本发明作进一步的详细描述。

26.一种混捏锅糊料温度及塑性检测装置,其中:包括厚壁钢管1、安装底座2和设在安装底座2顶面的安装立板3,所述安装底座2顶面设有立板滑槽14,所述安装立板3沿立板滑槽14左右运动;

27.所述厚壁钢管1水平设置在安装底座2上方,所述厚壁钢管1一端与锅体下部外侧壁固定连接,所述厚壁钢管1另一端通过压缩弹簧4与安装立板3左侧壁连接;所述厚壁钢管1管腔与锅体内腔连通,所述厚壁钢管1管腔与锅体内腔连通处设有电控出料阀5;

28.所述安装立板3上设有与厚壁钢管1管腔位置相对应的活塞杆过孔,所述安装立板3右侧设有液压缸6,液压缸6水平固定在安装底座2上方且该液压缸6的活塞杆穿过活塞杆过孔伸入厚壁钢管1管腔中;所述液压缸6前后两侧各设有一个立板推动液压缸15,所述立

板推动液压缸15水平安装在安装底座2上方,所述立板推动液压缸15的活塞杆端部与安装立板3右侧连接;

29.所述厚壁钢管1中部设有一节切割错位管7,所述切割错位管7的管腔内径与厚壁钢管1管腔内径相同,所述安装底座2顶面与切割错位管7相对应位置处设有错位管支座8,所述错位管支座8上设有径向水平滑槽,所述切割错位管7设在错位管支座8上并沿径向水平滑槽往复运动;所述切割错位管7后侧通过拉力手柄9与拉力动力装置10连接,所述切割错位管7与拉力手柄9之间安装有拉力测试仪11;所述径向水平滑槽前端设有错位管定位触点12;通过切割错位管7产生位移时的拉力来判断糊料塑性,可对糊料塑性进行自动化、连续性、可视数据化检测,提早判断糊料塑性并及时进行调整,避免产生废糊或因不合格糊料装入压机而产生压型废品。

30.所述厚壁钢管1靠近锅体一侧的顶面设有热电偶测温孔,所述热电偶测温孔上方设有热电偶测温计13,所述热电偶测温计13的测温端由热电偶测温孔伸入厚壁钢管1管腔中。方便对混捏温度进行监控,并及时控制下料时间,通过合理减少混捏时间降低生产的能源消耗成本。

31.所述混捏锅糊料温度及塑性检测装置还包括plc控制装置和显示屏,所述plc控制装置分别与电控出料阀5、液压缸6、热电偶测温计13、拉力动力装置10、拉力测试仪11、错位管定位触点12和显示屏电气连接。

32.所述液压缸6的活塞端头截面尺寸与厚壁钢管1管腔尺寸一致,所述液压缸6活塞杆伸出后活塞头位于厚壁钢管1内腔与锅体内腔连通位置处。

33.所述混捏锅为三层式结构,所述混捏锅由上至下依次包括干混锅、湿混锅和晾料锅,所述混捏锅自动塑性检测装置分别设置于干混锅、湿混锅和晾料锅的锅体下部一侧。因干混锅中的物料无需检测塑性,所述干混锅下部的混捏锅自动塑性检测装置中可不设置切割错位管7。

34.本实用新型的工作过程如下:

35.开始搅拌混捏时,打开电控出料阀5,液压缸6的活塞端头顶在厚壁钢管1内腔与锅体内腔连通位置处,厚壁钢管1管腔中无糊料,热电偶测温计13保持未探入钢管孔内状态,立板推动液压缸15带动安装立板3沿立板滑槽14向右滑动,使得所述压紧弹簧4处于相对放松状态。此时,通过plc控制装置控制拉力动力装置10拉动切割错位管7,使其由非错位状态被拉动至错位状态,由拉力测试仪11记录可以产生位移时的拉力为切割错位管7管壁间的摩擦力,记录完毕后通过plc控制装置控制拉力动力装置10,使得切割错位管7归位。

36.搅拌混捏一定时间之后,开始检测,电控出料阀5保持打开状态,立板推动液压缸15向左推动安装立板3,使得所述压紧弹簧4处于相对压紧状态,然后启动液压缸6,液压缸6活塞头回缩至最后方,锅体内的糊料随着混捏锅搅刀转动顺势被带入厚壁钢管1管腔中并充满管腔。然后关闭电控出料阀5,控制液压缸6活塞头向前推进,将厚壁钢管1管腔中的糊料适度压缩后保持。

37.如图7和图8所示,将热电偶测温计13的测温端由热电偶测温孔伸入厚壁钢管1管腔并插入糊料中,即可开始测温,温度数据通过plc控制装置后在显示屏上显示。

38.立板推动液压缸15带动安装立板3沿立板滑槽14向右滑动,使得所述压紧弹簧4处于相对放松状态,通过plc控制装置启动拉力动力装置10,通过拉力手柄9拉动切割错位管

7,切割错位管7开始被拉动产生错位,剪切管腔内的糊料,如图9所示。由拉力测试仪11记录离开错位管定位触点12时的拉力。拉力测试仪11将数据发送至plc控制装置后,由plc控制装置进行运算:将此拉力减去初始状态测得的管壁间摩擦力所得到的数值即视作糊料的塑性,并将数据显示在显示屏上,然后控制切割错位管7归位。

39.当温度与塑性测量完毕后,热电偶测温计13的测温端退出、电控出料阀5打开,立板推动液压缸15向左推动安装立板3,使得所述压紧弹簧4处于相对压紧状态,然后启动液压缸6,液压缸6活塞头向前推进,将厚壁钢管1管腔中的糊料推入锅体中。至此一个检测周期结束,通过电脑连接plc控制装置可对检测周期间隔时间进行调整。

40.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1