一种平台式集装箱超偏载检测装置的制作方法

1.本实用新型涉及集装箱超偏载检测技术领域,具体为一种平台式集装箱超偏载检测装置。

背景技术:

2.随着铁路货运集装箱化和运输业务的日益增加和铁路货运速度的进一步提高,集装箱货场,码头,集散地的吞吐量也随之增加,在场地和设备有限的情况下,如何安全、快速、高效的完成集装箱的装卸工作,成为制约各个集装箱货场、码头、集散地发展的“瓶颈”。另一方面2021年之前集装箱超偏载检测国家没有相关管理规定以及相关标准,检定部门没有检定依据无法出证。随着中国国家铁路集团有限公司《铁路平台式集装箱超偏载检测装置》企业标准发布,该问题才有据可依。

3.为解决以上问题,本实用新型设计了一种平台式集装箱超偏载检测装置系统,本实用新型涉及集装箱超偏载检测技术领域。尤其涉及一种平台式集装箱超偏载检测装置。该系统严格按照中国国家铁路集团有限公司《铁路平台式集装箱超偏载检测装置》企业标准执行,系统不仅可以测量单个集装箱的超偏载信息,也可以测量“一车两箱”的超偏载信息。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本实用新型提供了一种平台式集装箱超偏载检测装置。

6.(二)技术方案

7.为实现上述目的,本实用新型提供如下技术方案:一种平台式集装箱超偏载检测装置,包括路面地基,所述路面地基的左侧设置有超偏载检测装置,超偏载检测装置包括有上位机和下位机,其中上位机包括有仪表和检测控制模块,仪表上设置有报警灯,所述下位机包括有检测平台,检测平台在路面地基的表面固定连接,检测平台的内部设置有称重秤台,称重秤台底部的四角均设置有称重传感器,四个称重传感器的底部均设置有钢筋混凝土基础梁,称重秤台上设置有限位块,限位块上放置有集装箱。

8.优选的,所述路面地基的右侧设置有火车行走轨道,火车行走轨道的数量为两个,两个集装箱平行设置,火车行走轨道上设置有集装箱列车。

9.优选的,所述仪表和检测控制模块之间通过信号电缆相连接,检测控制模块内部包括有有window系统开发管理平台。

10.优选的,所述称重传感器为轮毂式/桥式模拟传感器/钮锁传感器,精度等级c3级。

11.优选的,所述限位块根据大小不同集装箱进行设置,分为内外两圈,其中内圈限位块是外圈限位块的高度的一半。

12.优选的,所述路面地基上设置有集装箱夹取小车。

13.(三)有益效果

14.与现有技术相比,本实用新型提供了一种平台式集装箱超偏载检测装置,具备以下有益效果:

15.1、该平台式集装箱超偏载检测装置,检测控制模块可以记录两个不同集装箱的偏载信息,然后根据第一个放置集装箱的重心位置不同,通过集装箱夹取小车可以将第二个集装箱的重心位置进行调整,然后再放置到集装箱列车上,可以避免集装箱在装载过程中重心出现一个方向偏载现象,避免出现火车偏载严重容易出现脱轨的现象,实现了“一车两箱”的偏载检测,同时也能对单个集装箱进行超偏载检测,进而实现安全、快速、高效的完成集装箱的装卸工作。

16.2、该平台式集装箱超偏载检测装置,当测量数据超出,内部设定的超偏载范围,检测控制模块将超偏载信息传输给仪表,仪表显示超偏载信息,并控制报警灯进行报警,提醒工作人员对超偏载信息进行及时处理,提高检测的安全性。

17.3、该平台式集装箱超偏载检测装置,通过钢筋混凝土基础梁使称重传感器固定更加稳定,避免在长时间重物压持的作用下出现下陷的现象,提高装置测量精度。

附图说明

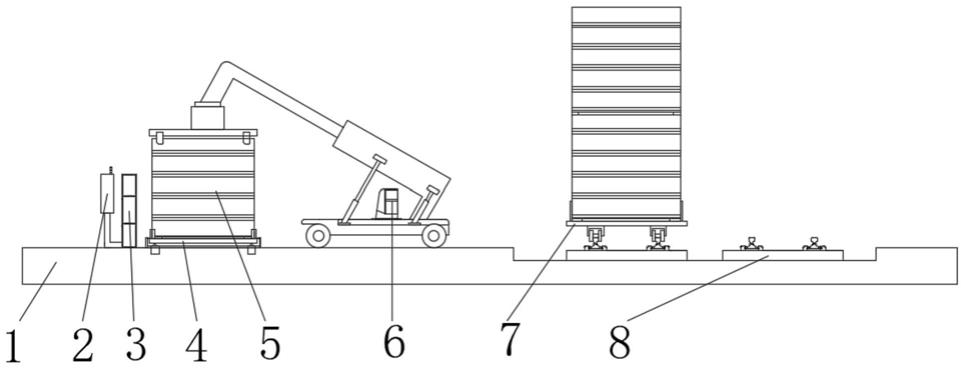

18.图1为本实用新型一种平台式集装箱超偏载检测装置的结构示意图;

19.图2为本实用新型超偏载检测装置的结构示意图

20.图3为本实用新型限位块的结构示意图。

21.图中:1路面地基、2仪表、3检测控制模块、4称重秤台、5集装箱、6集装箱夹取小车、7集装箱列车、8火车行走轨道、9限位块、 10称重传感器、11钢筋混凝土基础梁、12检测平台、13报警灯。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.请参阅图1-图3,本实用新型提供一种新的技术方案:一种平台式集装箱超偏载检测装置,包括有路面地基1,路面地基1的右侧设置有火车行走轨道8,火车行走轨道8的数量为两个,两个集装箱5 平行设置,火车行走轨道8上设置有集装箱列车7,路面地基1的左侧设置有超偏载检测装置,超偏载检测装置包括有上位机和下位机,其中上位机包括有仪表2和检测控制模块3,仪表2和检测控制模块 3之间通过信号电缆相连接,检测控制模块3内部包括有有window 系统开发管理平台,window系统开发管理平台主要功能显示内容包括车辆信息,集装箱信息等。主要菜单:称重界面、用户管理、参数设置、数据维护,程序日志等。window系统开发管理平台内部可支持多款传感器,内置不同测试平台超偏载算法(吊具式、平台式可选取)。满足中国国家铁路集团有限公司《铁路平台式集装箱超偏载检测装置》企业标准。仪表2可以实时显示单个集装箱基础数据包括集装箱箱号、重量1(kg)、重量2(kg)、重量3(kg)、重量4(kg)、箱总重(kg),货重(kg)、横向偏移量(mm)、纵向偏移量(mm)、纵向偏重(kg)、报警内容(字符串选项:空填、超载、偏载、偏重)、测量日期、测量时间等数据实时显

示,传输,存储,打印等功能。仪表2上设置有报警灯13,报警灯13可以根据超偏载数据进行报警,当测量数据超出检测控制模块3内部设定的超偏载范围,检测控制模块3将超偏载信息传输给仪表2,仪表2显示超偏载信息,并控制报警灯13进行报警,提醒工作人员对超偏载信息进行及时处理,提高检测的安全性;

24.所述下位机包括有检测平台12,检测平台12在路面地基1的表面固定连接,检测平台12的内部设置有称重秤台4,称重秤台4底部的四角均设置有称重传感器10,称重传感器10为轮毂式/桥式模拟传感器/钮锁传感器(根据安装条件选择),四个称重传感器10的底部均设置有钢筋混凝土基础梁11,通过钢筋混凝土基础梁11使称重传感器10固定更加稳定,避免在长时间重物压持的作用下出现下陷的现象,提高装置测量精度,称重秤台4上设置有八个限位块9,限位块9上放置有集装箱5,限位块9根据大小不同集装箱5(20英尺集装箱和40英尺集装箱)进行设置,分为内外两圈,其中内圈限位块9是外圈限位块9的高度的一半,当对40英尺大集装箱进行测量时,将集装箱5放置在外圈限位块9上侧卡接,内圈限位块9不会影响对大集装箱的测量,可以对大小不同规格的集装箱5进行检测,路面地基1上设置有集装箱夹取小车6,当对集装箱5进行超偏载检测时,通过集装箱夹取小车6将集装箱5放置在称重秤台4的上方,通过限位块9对集装箱5进行卡接,通过称重秤台4对集装箱5进行称重检测,称重传感器10通过信号线缆接入ad信号编码器,ad信号编码器将数字化处理后的称重传感器10信号通过信号线缆或无线方式传送给检测控制模块3,能同时对四只称重传感器10信号进行数字化处理,并将四路信号分别传送给检测控制模块3,检测控制模块 3将收到的四路称重传感器10信号进行处理和运算,并通过仪表2 显示出集装箱的重量和重心位置,如果检测结果超出预设的超偏载参数,检测控制模块3通过报警灯13会发出报警提示,所述的检测控制模块3可连接打印机或检测控制模块3等周边设备,检测控制模块 3还能将检测数据上传到信息管理系统,从而实现数据管理、联网等功能,检测控制模块3可以记录两个不同集装箱5的偏载信息,然后根据第一个放置集装箱5的重心位置不同,通过集装箱夹取小车6可以将第二个集装箱7的重心位置进行调整,然后再放置到集装箱列车 7上,可以避免集装箱5在装载过程中重心出现一个方向偏载现象,避免出现火车偏载严重容易出现脱轨的现象,实现了“一车两箱”的偏载检测,同时也能对单个集装箱进行超偏载检测,进而实现安全、快速、高效的完成集装箱7的装卸工作。

25.工作原理:该平台式集装箱超偏载检测装置,当对集装箱5进行超偏载检测时,通过集装箱夹取小车6将集装箱5放置在称重秤台4 的上方,通过限位块9对集装箱5进行卡接,通过称重秤台4对集装箱5进行称重检测,称重传感器10通过信号线缆接入ad信号编码器,ad信号编码器将数字化处理后的称重传感器10信号通过信号线缆或无线方式传送给检测控制模块3,能同时对四只称重传感器10 信号进行数字化处理,并将四路信号分别传送给检测控制模块3,检测控制模块3将收到的四路称重传感器10信号进行处理和运算,并通过仪表2显示出集装箱的重量和重心位置,如果检测结果超出预设的超偏载参数,检测控制模块3通过报警灯13会发出报警提示,所述的检测控制模块3可连接打印机或检测控制模块3等周边设备,检测控制模块3还能将检测数据上传到信息管理系统,从而实现数据管理、联网等功能,检测控制模块3可以记录两个不同集装箱5的偏载信息,然后根据第一个放置集装箱5的重心位置不同,通过集装箱夹取小车6可以将第二个集装箱5的重心位置进行调整,然后再放置到集装箱列车7上,实现了“一车两箱”的偏载检测,进而实现安全、快速、高效的

完成集装箱5的装卸工作。

26.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1