一种铸造件X射线检测系统的制作方法

一种铸造件x射线检测系统

技术领域

1.本技术涉及铸造件检测的领域,尤其是涉及一种铸造件x射线检测系统。

背景技术:

2.随着铸造技术的不断发展,铸造件广泛应用于汽车制造、航空航天等领域,在铸造件铸造过程中,由于铸造工艺等原因,难免会有一些铸造件存在缺陷,为保证产品的质量,在铸造件生产完成后都会对其进行检测。一般的检测方法只能对铸造件表面加工情况进行检测,对于铸造件的内部情况大都使用射线检测设备进行检测。

3.目前,公告号为cn206583827u的中国实用新型专利,公开了一种铸件缺陷的ct检测装置,包括铅房、隔离门、电脑显示台、工作提示灯、语音报警器、底部支座,所述铅房内还固定有左固定导柱、右固定导柱、固定座和移动导柱,所述左固定导柱上固定有x射线发射器,所述右固定导柱上固定有x射线接收平板,所述固定座上还设有导槽,所述移动导柱下端的两侧还连接有导轮,所述移动导柱上还固定有转动支撑装置,所述移动导柱的一侧固定连接有导轨气缸,所述导轨气缸远离移动导柱的一端固定在铅房后端的内壁上。

4.针对上述中的相关技术,发明人认为在对铸造件进行检测时,可能需要工作人员对铸造件的位置进行调节,存在检测系统使用不便的缺陷。

技术实现要素:

5.为了缓解检测系统使用不便的缺陷,本技术提供一种铸造件x射线检测系统。

6.本技术提供的一种铸造件x射线检测系统,采用如下的技术方案:

7.一种铸造件x射线检测系统,包括检测设备和控制设备,所述检测设备包括机体、用于检测铸造件的检测装置、用于承载铸造件的载物装置和升降装置,所述机体中空设置,所述机体的侧壁上开设有进料口,所述机体上设置有用于打开或者关闭所述进料口的开关门,所述检测装置、所述载物装置和所述升降装置均连接在所述机体的内部,所述检测装置包括相对设置的x射线发射器和x射线接收器,所述x射线发射器和所述x射线接收器均与所述控制设备电连接,所述载物装置位于所述x射线发射器和所述x射线接收器之间,所述载物装置与所述控制设备电连接;所述x射线发射器和所述x射线接收器均与所述升降装置连接,所述升降装置与所述控制设备电连接,所述x射线发射器和所述x射线接收器均沿远离或者靠近地面的方向移动。

8.通过采用上述技术方案,在机体内部设置升降装置,利用升降装置驱动x射线发射器和x射线接收器升降,增大检测装置的检测范围,减少需要工作人员对铸造件位置进行调节的可能性,增加x射线检测系统在使用过程中的便捷性。

9.优选的,所述升降装置包括第一驱动机构和两组升降机构,其中一组所述升降机构连接在所述机体靠近所述进料口的一个侧壁上,另一组所述升降机构连接在所述机体靠近所述进料口的另一个侧壁上,所述x射线发射器与其中一组所述升降机构连接,所述x射线接收器与另一组所述升降机构连接,两组所述升降机构均与所述第一驱动机构连接,所

述第一驱动机构与所述机体连接,所述第一驱动机构驱动两组所述升降机构同步工作。

10.通过采用上述技术方案,在机体内部安装第一驱动机构,第一驱动机构驱动两组升降机构使x射线发射器和x射线接收器同步升降,从而使x射线发射器和x射线接收器的位置始终保持一致,减少因x射线发射器和x射线接收器位置不同对检测结果的影响。

11.优选的,所述升降机构包括支撑架、滑移座和升降组件,所述支撑架固定连接在所述机体内部的侧壁上,所述滑移座滑动连接在所述支撑架上,所述升降组件连接在所述支撑架上,所述升降组件与所述滑移座连接;其中一组所述升降机构中的所述滑移座与所述x射线发射器固定连接,另一组所述升降机构中的所述滑移座与所述x射线接收器固定连接,两组所述升降组件均与所述第一驱动机构连接。

12.通过采用上述技术方案,在机体内部的侧壁上安装支撑架,支撑架上安装升降组件,滑移座滑动连接在支撑架上,利用第一驱动机构驱动升降组件使滑移座在支撑架上升降,从而带动x射线发射器和x射线接收器的升降,实现x射线发射器和x射线接收器位置的调节。

13.优选的,所述升降组件包括丝杠,所述丝杠转动连接在所述支撑架上,所述丝杠的转动轴线与地面垂直,所述丝杠与所述滑移座螺纹连接,两根所述丝杠均与所述第一驱动机构连接,两根所述丝杠同步转动。

14.通过采用上述技术方案,在支撑架上转动连接丝杠,丝杠与滑移座转动连接,利用第一驱动机构驱动两根丝杠转动,两根丝杠转动带动两个滑移座升降,从而实现对x射线发射器和x射线接收器的同步移动。

15.优选的,所述第一驱动机构包括第一驱动电机、转动杆、两个第一锥齿轮和两个第二锥齿轮,所述第一驱动电机固定连接在所述机体上,所述第一驱动电机与所述控制设备电连接,所述转动杆转动连接在所述机体上,所述转动杆与所述第一驱动电机传动连接,两个所述第一锥齿轮均同轴固定连接在所述转动杆上,其中一个所述第二锥齿轮与其中一根所述丝杠同轴固定连接,另一个所述第二锥齿轮与另一根所述丝杠同轴固定连接,两个所述第一锥齿轮与两个所述第二锥齿轮一一对应设置,所述第一锥齿轮与所述第二锥齿轮啮合连接。

16.通过采用上述技术方案,在机体内部的底面上固定连接第一驱动电机,第一驱动电机的主轴转动带动转动杆转动,转动杆转动带动与其同轴固定连接的两个第一锥齿轮转动,第一锥齿轮转动带动与其啮合的第二锥齿轮转动,从而实现两根丝杠的同步转动。

17.优选的,所述载物装置包括载物机构和第二驱动机构,所述第二驱动机构与所述机体连接,所述载物机构与所述第二驱动机构连接,所述载物机构沿远离或者靠近所述x射线发射器的方向移动。

18.通过采用上述技术方案,在机体上设置第二驱动机构,第二驱动机构驱动载物机构移动,利用第二驱动机构对载物机构的位置进行水平方向的调节,从而方便铸造件水平方向位置的调节,减少因铸造件与x射线发射器之间距离的变化对检测效果的影响。

19.优选的,所述载物机构包括载物架和用于承托铸造件的载物台,所述载物架与所述第二驱动机构连接,所述载物台转动连接在所述载物架上,所述载物台的转动轴线与地面垂直,所述载物架固定连接有第二驱动电机,所述第二驱动电机与所述载物台传动连接,所述第二驱动电机与所述控制设备电连接。

20.通过采用上述技术方案,在第二驱动机构上连接载物架,载物架上安装有载物台,铸造件放置在载物台上进行检测时,利用第二驱动电机驱动载物台转动,对铸造件方向的进行调整,减少工作人员对铸造件方向进行调整的频率,提高x射线检测系统在使用过程中的便捷性。

21.优选的,所述第二驱动机构包括固定架和动力组件,所述固定架与机体固定连接,所述固定架上固定连接有导向轨,所述载物架上固定连接有滑块,所述滑块在所述导向轨上滑动,所述动力组件固定在固定架上,所述动力组件与所述载物架连接。

22.通过采用上述技术方案,在机体内部安装固定架,固定架上安装有导向轨,在动力组件驱动载物架移动时,利用与载物架固定连接的滑块滑动在导向轨上,提高载物架在移动过程中的稳定性,减少在移动过程中因发生震动对铸造件稳定性的影响。

23.优选的,所述动力组件包括第三驱动电机、两个皮带轮和连接块,所述连接块固定连接在所述载物架靠近所述导向轨的一侧,所述两个皮带轮均转动连接在所述固定架上,两个所述皮带轮位于所述固定架水平方向的两端,两个所述皮带轮之间连接有皮带,所述皮带与所述连接块固定连接,所述第三驱动电机固定连接在所述固定架上,所述第三驱动电机与其中一个所述皮带轮传动连接,所述第三驱动电机与所述控制设备电连接。

24.通过采用上述技术方案,在固定架上安装第三驱动电机,第三驱动电机的主轴转动带动与其同轴固定连接的皮带轮转动,从而带动与皮带固定连接的连接块移动,实现载物架在导向轨上的移动。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.通过在机体内部设置升降装置,升降装置带动x射线发射器和x射线接收器升降,从而对其高度进行调节,增大检测装置的检测范围,减少需要工作人员对铸件位置进行调节的可能性,增加x射线检测系统在使用过程中的便捷性;

27.通过在载物架上设置载物台,第二驱动电机驱动载物台在载物架上转动,利用载物台对铸造件方向的进行调整,减少工作人员对铸造件方向进行调整的频率,提高x射线检测系统在使用过程中的便捷性;

28.通过在机体内部安装载物机构和第二驱动机构,利用第二驱动机构对载物机构的位置进行水平方向的调节,从而方便铸造件水平方向位置的调节,减少因铸造件与x射线发射器之间距离的变化对检测效果的影响。

附图说明

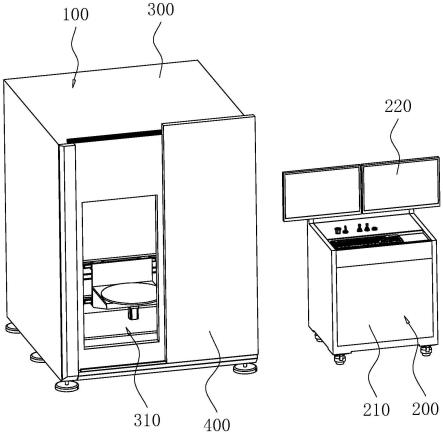

29.图1是本技术实施例的整体结构示意图;

30.图2是本技术实施例中机体内部的结构示意图;

31.图3是本技术实施例中升降装置的结构示意图;

32.图4是本技术实施例中载物装置的结构示意图。

33.附图标记:100、检测设备;200、控制设备;210、控制箱;220、显示器;300、机体;310、进料口;400、开关门;500、检测装置;510、x射线发射器;520、x射线接收器;600、载物装置;610、载物机构;611、载物架;612、载物台;613、第二驱动电机;620、第二驱动机构;621、固定架;622、动力组件;623、导向轨;624、滑块;631、第三驱动电机;632、皮带轮;633、连接块;634、皮带;700、升降装置;710、第一驱动机构;711、第一驱动电机;712、转动杆;713、第

一锥齿轮;714、第二锥齿轮;720、升降机构;721、支撑架;722、滑移座;723、升降组件;724、丝杠。

具体实施方式

34.以下结合附图1-4对本技术作进一步详细说明。

35.本技术实施例公开一种铸造件x射线检测系统。

36.参照图1和图2,一种铸造件x射线检测系统包括检测设备100,检测设备100的一侧设置有控制设备200,控制设备200包括控制箱210,控制箱210上安装有显示器220;检测设备100包括机体300,机体300中空设置,机体300的侧壁上开设有进料口310,机体300上安装有用于打开或者关闭进料口310的开关门400,开关门400滑动连接在机体300上,机体300内部安装有升降装置700,升降装置700上安装有检测装置500,机体300内部安装有载物装置600。利用升降装置700驱动检测装置500升降,实现对检测装置500位置的调节,扩大检测范围,减少需要工作人员对铸造件位置进行调节的可能性,增加x射线检测系统在使用过程中的便捷性。

37.参照图1、图2和图3,升降装置700包括第一驱动机构710,第一驱动机构710连接在机体300内部的底面上,第一驱动机构710连接有两组升降机构720,其中一组升降机构720连接在机体300靠近进料口310的一个侧壁上,另一组升降机构720连接在机体300靠近进料口310的另一个侧壁上。

38.升降机构720包括支撑架721,支撑架721与机体300固定连接,支撑架721上安装有升降组件723,升降组件723包括竖直设置的丝杠724,丝杠724转动连接在支撑架721上,丝杠724螺纹连接有滑移座722,滑移座722滑动连接在支撑架721上。

39.第一驱动机构710包括第一驱动电机711,第一驱动电机711固定连接的机体300内部的底面上,第一驱动电机711与控制箱210电连接,第一驱动电机711同轴固定连接有转动杆712,转动杆712的转动轴线与x射线发射器510的射线发射方向平行,转动杆712上同轴固定连接有两个第一锥齿轮713,两个第一锥齿轮713均啮合有一个第二锥齿轮714,其中一个第二锥齿轮714与其中一根丝杠724的下端同轴固定连接,另一个第二锥齿轮714与另一根丝杠724的下端同轴固定连接。第一驱动电机711的主轴转动带动与其同轴固定连接的转动杆712转动,转动杆712转动带动与其同轴固定连接的两个第一锥齿轮713转动,通过与两个第二锥齿轮714的配合使两根丝杠724同步转动,从而带动两个滑移座722同步升降。

40.检测装置500包括x射线发射器510,x射线发射器510与其中一组升降机构720中的滑移座722固定连接,另一组升降机构720中的滑移座722固定连接有x射线接收器520。第一驱动机构710驱动两根丝杠724同步转动,带动两个滑移座722同步升降,从而使x射线发射器510和x射线接收器520同步升降。

41.参照图1、图2和图4,载物装置600包括第二驱动机构620,第二驱动机构620安装在机体300上,第二驱动机构620连接有载物机构610,第二驱动机构620驱动载物机构610沿远离或者靠近x射线发射器510的方向移动。利用第二驱动机构620对载物机构610的位置进行水平方向的调节,从而方便铸造件水平方向位置的调节,减少因铸造件与x射线发射器510之间距离的变化对检测效果的影响。

42.第二驱动机构620包括固定架621,固定架621固定连接在机体300上,固定架621位

于机体300内部远离开关门400的一侧,固定架621上安装有动力组件622,动力组件622包括第三驱动电机631,第三驱动电机631与固定架621固定连接,第三驱动电机631位于固定架621靠近x射线发射器510的一端,第三驱动电机631与控制箱210电连接,第三驱动电机631的主轴同轴固定连接有一个皮带轮632,固定架621远离x射线发射器510的一端设置有另一个皮带轮632,两个皮带轮632均与固定架621转动连接,两个皮带轮632的转动轴线均与地面平行,且与x射线发射器510的射线发射方向平行,两个皮带轮632之间设置有皮带634,两个皮带轮632带动皮带634转动,皮带634上固定连接有连接块633,连接块633与载物机构610连接。

43.固定架621上固定连接有两组导向轨623,每个导向轨623上滑动连接有两个滑块624,每组导向轨623上的两个滑块624均与载物机构610固定连接。第三驱动电机631的主轴转动带动皮带轮632转动,皮带轮632转动带动皮带634转动,从而使与皮带634固定连接的连接块633移动,连接块633移动带动载物机构610在导向轨623上移动,实现载物机构610位置的调整。

44.载物机构610包括载物架611,载物架611位于连接块633远离固定架621的一侧,载物架611与连接块633固定连接,载物架611与导向轨623上的滑块624固定连接,载物架611上固定连接有第二驱动电机613,第二驱动电机613与控制箱210电连接,第二驱动电机613的主轴同轴固定连接有载物台612,第二驱动电机613驱动载物台612转动,载物台612的转动轴线与地面垂直。在对铸造件进行检测时,利用第二驱动电机613驱动载物台612转动,更方便调整铸造件的方向,提高对检测结果的准确性。

45.本技术实施例一种铸造件x射线检测系统的实施原理为:通过在机体300内部设置x射线发射器510和x射线接收器520,第一驱动机构710驱动两组升降机构720使x射线发射器510和x射线接收器520同步升降,利用对升降机构720对x射线发射器510和x射线接收器520的高度进行调节,增大检测装置500的检测范围,减少需要工作人员对铸件位置进行调节的可能性,增加x射线检测系统在使用过程中的便捷性。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1