一种镀锡铜管的镀层质量智能检测方法及系统与流程

1.本发明涉及人工智能领域,尤其涉及一种镀锡铜管的镀层质量智能检测方法及系统。

背景技术:

2.镀层实际上为金属基复合材料,是指在金属表面涂覆一层其他材料,从而实现保护内层金属或美观等目标。实际生产应用中,常在铜制品表面涂覆锡,从而防止内部的铜制品直接暴露在空气中,进而与空气中的氧气发生反应生成铜绿。铜绿导电性差,会直接增加铜制品电阻,此外,铜绿对人体有害,覆在铜制品表面的铜绿还会影响铜制品的美观。在铜管表面涂覆金属锡后,需对镀层的外观和结合力进行检验,包括镀层的外观、厚度、结合强度、耐蚀性等指标的检测,从而保障镀层质量。然而现有技术中对镀层的检测通常为人工试验检测,人工对镀层各性能指标的检测花费时间长,工作效率低。因此,研究利用计算机技术对镀锡铜管的镀层质量进行智能化快速检测,对指导镀锡铜官的现场工作具有重要意义。

3.然而,现有技术中通过人工试验对镀锡铜管的镀层质量进行检测,存在花费时间长、检测效率低的技术问题。

技术实现要素:

4.本发明的目的是提供一种镀锡铜管的镀层质量智能检测方法及系统,用以解决现有技术中通过人工试验对镀锡铜管的镀层质量进行检测,存在花费时间长、检测效率低的技术问题。

5.鉴于上述问题,本发明提供了一种镀锡铜管的镀层质量智能检测方法及系统。

6.第一方面,本发明提供了一种镀锡铜管的镀层质量智能检测方法,所述方法通过一种镀锡铜管的镀层质量智能检测系统实现,其中,所述方法包括:通过基于所述第一图像采集装置,采集第一镀锡铜管的第一图像;对所述第一图像进行颜色特征和纹理特征分析,获得第一分析结果;根据所述第一分析结果,获得所述第一镀锡铜管外观质量的第一检测结果;若所述第一检测结果符合预设外观要求,利用所述显微镜获得所述第一镀锡铜管镀层厚度的第二检测结果;若所述第二检测结果符合预设厚度阈值,利用所述第二图像采集装置获得所述第一镀锡铜管结合强度的第三检测结果;若所述第三检测结果符合第一预设要求,利用所述第三图像采集装置获得所述第一镀锡铜管耐蚀性的第四检测结果;根据所述第一检测结果、所述第二检测结果、所述第三检测结果、所述第四检测结果,对所述第一镀锡铜管的镀层质量进行评价。

7.另一方面,本发明还提供了一种镀锡铜管的镀层质量智能检测系统,用于执行如第一方面所述的一种镀锡铜管的镀层质量智能检测方法,其中,所述系统包括:第一采集单元:所述第一采集单元用于基于第一图像采集装置,采集第一镀锡铜管的第一图像;第一获得单元:所述第一获得单元用于对所述第一图像进行颜色特征和纹理特征分析,获得第一

分析结果;第二获得单元:所述第二获得单元用于根据所述第一分析结果,获得所述第一镀锡铜管外观质量的第一检测结果;第三获得单元:所述第三获得单元用于若所述第一检测结果符合预设外观要求,利用显微镜获得所述第一镀锡铜管镀层厚度的第二检测结果;第四获得单元:所述第四获得单元用于若所述第二检测结果符合预设厚度阈值,利用第二图像采集装置获得所述第一镀锡铜管结合强度的第三检测结果;第五获得单元:所述第五获得单元用于若所述第三检测结果符合第一预设要求,利用第三图像采集装置获得所述第一镀锡铜管耐蚀性的第四检测结果;第一执行单元:所述第一执行单元用于根据所述第一检测结果、所述第二检测结果、所述第三检测结果、所述第四检测结果,对所述第一镀锡铜管的镀层质量进行评价。

8.第三方面,本发明还提供了一种镀锡铜管的镀层质量智能检测系统,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,其中,所述处理器执行所述程序时实现上述第一方面所述方法的步骤。

9.第四方面,一种电子设备,其中,包括处理器和存储器;

10.该存储器,用于存储;

11.该处理器,用于通过调用,执行上述第一方面中任一项所述的方法。

12.第五方面,一种计算机程序产品,包括计算机程序和/或指令,该计算机程序和/或指令被处理器执行时实现上述第一方面中任一项所述方法的步骤。

13.本发明中提供的一个或多个技术方案,至少具有如下技术效果或优点:

14.1.通过第一图像采集装置采集得到待检测镀层质量的镀锡铜管的第一图像,并将第一图像实时传输给镀层质量智能检测系统,通过系统图像分析,实现对镀锡铜管外观的智能检测。当镀锡铜管镀层外观达标后,进一步对其镀层厚度进行检测。其中,在检测镀层厚度时,通过显微镜采集镀锡铜管的镀层图像,根据采集图像的比例计算确定镀层实际厚度。进一步的,对外观、镀层厚度均达标的镀锡铜管进行结合强度检测处理,处理后利用第二图像采集装置采集得到对应处理图像,并经过图像处理分析确定对应镀锡铜管的结合强度是否达标。最后,对外观、镀层厚度、结合强度均达标的镀锡铜管进行耐蚀力检测处理,处理后利用第三图像采集装置采集得到对应处理图像,并经过图像处理分析确定对应镀锡铜管的耐蚀力是否达标。根据外观、镀层厚度、结合强度和耐蚀力检测结果,对镀锡铜管进行质量评价,确定其质量是否达标。通过镀层质量智能检测系统,实现了对镀锡铜管各指标的智能检测,节约了人工检测镀层质量的成本,达到了提高镀层质检效率的技术效果。

15.2.通过针对镀锡铜管类型、实际应用需求等综合设置达标标准,达到了提高镀层质量智能检测结果准确性、可靠性的技术效果。

16.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

17.为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获

得其他的附图。

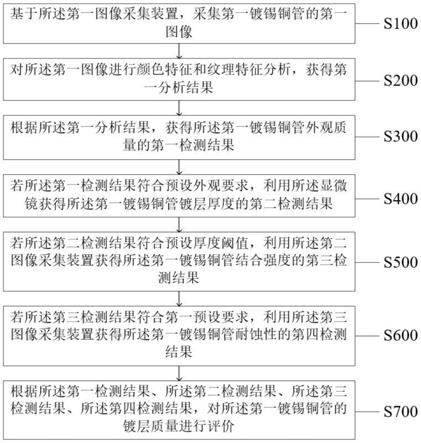

18.图1为本发明一种镀锡铜管的镀层质量智能检测方法的流程示意图;

19.图2为本发明一种镀锡铜管的镀层质量智能检测方法中获得第二检测结果的流程示意图;

20.图3为本发明一种镀锡铜管的镀层质量智能检测方法中获得所述第三检测结果的流程示意图;

21.图4为本发明一种镀锡铜管的镀层质量智能检测方法中对所述预设外观要求、所述预设厚度阈值、所述第一预设要求进行修正的流程示意图;

22.图5为本发明一种镀锡铜管的镀层质量智能检测系统的结构示意图;

23.图6为本发明示例性电子设备的结构示意图。

24.附图标记说明:

25.第一采集单元11,第一获得单元12,第二获得单元13,第三获得单元14,第四获得单元15,第五获得单元16,第一执行单元17,总线300,接收器301,处理器302,发送器303,存储器304,总线接口305。

具体实施方式

26.本发明通过提供一种镀锡铜管的镀层质量智能检测方法及系统,解决了现有技术中通过人工试验对镀锡铜管的镀层质量进行检测,存在花费时间长、检测效率低的技术问题。通过镀层质量智能检测系统,实现了对镀锡铜管各指标的智能检测,节约了人工检测镀层质量的成本,达到了提高镀层质检效率的技术效果。

27.本发明技术方案中对数据的获取、存储、使用、处理等均符合国家法律法规的相关规定。

28.下面,将参考附图对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是本发明的全部实施例,应理解,本发明不受这里描述的示例实施例的限制。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部。

29.本发明提供了一种镀锡铜管的镀层质量智能检测方法,所述方法应用于一种镀锡铜管的镀层质量智能检测系统,其中,所述方法包括:通过基于所述第一图像采集装置,采集第一镀锡铜管的第一图像;对所述第一图像进行颜色特征和纹理特征分析,获得第一分析结果;根据所述第一分析结果,获得所述第一镀锡铜管外观质量的第一检测结果;若所述第一检测结果符合预设外观要求,利用所述显微镜获得所述第一镀锡铜管镀层厚度的第二检测结果;若所述第二检测结果符合预设厚度阈值,利用所述第二图像采集装置获得所述第一镀锡铜管结合强度的第三检测结果;若所述第三检测结果符合第一预设要求,利用所述第三图像采集装置获得所述第一镀锡铜管耐蚀性的第四检测结果;根据所述第一检测结果、所述第二检测结果、所述第三检测结果、所述第四检测结果,对所述第一镀锡铜管的镀层质量进行评价。

30.在介绍了本发明基本原理后,下面将结合说明书附图来具体介绍本发明的各种非限制性的实施方式。

31.实施例一

32.请参阅附图1,本发明提供了一种镀锡铜管的镀层质量智能检测方法,其中,所述方法应用于一种镀锡铜管的镀层质量智能检测系统,所述方法具体包括如下步骤:

33.步骤s100:基于所述第一图像采集装置,采集第一镀锡铜管的第一图像;

34.具体而言,所述一种镀锡铜管的镀层质量智能检测方法应用于所述一种镀锡铜管的镀层质量智能检测系统,可以利用计算机技术对镀锡铜管的各项指标进行智能检测。所述第一图像采集装置用于从不同角度、不同距离对所述第一镀锡铜管进行实时图像采集。举例如高清摄像头设备。其中,所述第一镀锡铜管是指任意一个待使用所述镀层质量智能检测系统进行镀层质量检测的铜管。通过所述第一图像采集装置,采集得到所述第一镀锡铜管的图像,即为所述第一图像。通过第一图像采集装置采集得到第一图像,达到了为后续智能检测第一镀锡铜官的外观提供基础图像资料的技术效果。

35.步骤s200:对所述第一图像进行颜色特征和纹理特征分析,获得第一分析结果;

36.具体而言,所述第一图像采集装置与所述镀层质量检测系统通信连接,当采集到所述第一图像后,实时将所述第一图像传输给所述镀层质量检测系统。进一步的,所述镀层质量检测系统先对所述第一图像进行降噪处理,进而分析第一图像中的颜色特征和纹理特征。其中,所述颜色特征是指所述第一图像中,对应第一镀锡铜管表面各部位颜色信息。所述纹理特征是指所述第一图像中,对应第一镀锡铜管表面各部位的凹凸情况、粗细情况等。通过系统颜色特征和纹理特征分析,得到第一图像中第一镀锡铜管的颜色信息和纹理信息,将其颜色信息利用rgb、hsv等颜色模式进行量化,得到所述第一图像的第一分析结果。通过获得第一分析结果,达到了为后续检测第一镀锡铜管外观提供数据支持的技术效果。

37.步骤s300:根据所述第一分析结果,获得所述第一镀锡铜管外观质量的第一检测结果;

38.步骤s400:若所述第一检测结果符合预设外观要求,利用所述显微镜获得所述第一镀锡铜管镀层厚度的第二检测结果;

39.具体而言,根据系统智能图像分析得到的第一分析结果,对所述第一镀锡铜管的外观情况进行评价,得到所述第一镀锡铜管外观质量的第一检测结果。当所述第一检测结果不符合预设外观要求时,说明对应第一镀锡铜管质量不符合要求,系统发出不合格提醒。其中,所述预设外观要求是指所述镀层质量检测系统基于相关国家、行业标准制定的镀锡铜管外观要求。举例如镀锡铜管的镀层为银白色或略带浅黄色,纯锡镀层表面为哑光型,高温锡镀层表面为光亮型,且镀层结晶均匀、细致、平滑,镀层表面无斑点、黑点、烧焦、粗糙、针孔、麻点、裂纹、分层、起泡、起皮、脱落、晶状镀层、局部无镀层等缺陷。此外,对镀锡铜管镀层外观的检测为全部依次检测。

40.当所述第一检测结果符合预设外观要求时,说明对应第一镀锡铜管的外观质量符合要求,因此对其镀层厚度进行下一轮检测。进一步的,利用所述显微镜对所述第一镀锡铜管的镀层厚度进行检测,得到所述第一镀锡铜管镀层厚度的第二检测结果。通过对外观达标的镀锡铜管进行镀层厚度检测,得到对应第二检测结果,实现了利用计算机技术对镀锡铜管进行镀层厚度检测的技术目标。

41.步骤s500:若所述第二检测结果符合预设厚度阈值,利用所述第二图像采集装置获得所述第一镀锡铜管结合强度的第三检测结果;

42.具体而言,当所述第二检测结果中,显示所述第一镀锡铜管的镀层厚度不符合预设厚度阈值时,所述镀层质量检测系统自动发出对应不合格提醒,用于提醒相关工作人员不要使用对应镀锡铜管,以免影响后期工程质量。其中,所述预设厚度阈值是指所述镀层质量检测系统基于相关国家、行业标准以及对应设计图纸等,综合分析后制定的镀锡铜管镀层厚度要求。当图纸中有标注镀层厚度要求的,应满足图纸要求,图纸上未标注镀层厚度要求的应按对应国标。举例如纯锡镀锡铜管的铜层厚度≥4微米,对应表面镀层厚度应≥6微米,平均应为8~12微米。

43.当所述第二检测结果中,显示所述第一镀锡铜管的镀层厚度符合预设厚度阈值时,说明对应第一镀锡铜管的镀层厚度也已达标,进一步对其结合强度进行智能检测。其中,在对所述第一镀锡铜管的结合强度进行检测时,利用利用所述第二图像采集装置实时采集所述第一镀锡铜管的试验状态,得到对应的所述第三检测结果。通过对外观、镀层厚度达标的镀锡铜管进行结合强度检测,得到对应第三检测结果,实现了利用计算机技术对镀锡铜管进行镀层结合强度检测的技术目标。

44.步骤s600:若所述第三检测结果符合第一预设要求,利用所述第三图像采集装置获得所述第一镀锡铜管耐蚀性的第四检测结果;

45.具体而言,当所述第三检测结果中,显示所述第一镀锡铜管的结合强度不符合第一预设要求时,所述镀层质量检测系统自动发出对应结合强度不合格提醒,用于提醒相关工作人员不要使用对应镀锡铜管,以免影响后期工程质量。其中,所述第一预设要求是指所述镀层质量检测系统基于相关国家、行业标准综合分析后制定的镀锡铜管结合强度检测处理后,表面镀层应达到的状态要求。举例如对纯锡镀层:将试样放在220

±

5℃下的恒温箱中保持15min,自然冷却后在镀层上贴紧标准胶带,5min后迅速拉扯胶带,要求镀层无剥落、起皮或起泡现象。

46.当所述第三检测结果中,显示所述第一镀锡铜管的结合强度符合第一预设要求时,说明对应第一镀锡铜管的结合强度也已达标,进一步对其耐蚀性进行智能检测。其中,在对所述第一镀锡铜管的耐蚀性进行检测时,利用利用所述第三图像采集装置实时采集所述第一镀锡铜管的试验状态,得到对应的所述第四检测结果。通过对外观、镀层厚度、结合强度达标的镀锡铜管进行耐蚀性检测,得到对应第四检测结果,实现了利用计算机技术对镀锡铜管进行镀层耐蚀性检测的技术目标。

47.步骤s700:根据所述第一检测结果、所述第二检测结果、所述第三检测结果、所述第四检测结果,对所述第一镀锡铜管的镀层质量进行评价。

48.具体而言,根据对所述第一镀锡铜管外观检测后得到的所述第一检测结果、对所述第一镀锡铜管外观检测后得到的所述第一检测结果、对所述第一镀锡铜管镀层厚度检测后得到的所述第二检测结果、对所述第一镀锡铜管结合强度检测后得到的所述第三检测结果、对所述第一镀锡铜管耐蚀性检测后得到的所述第四检测结果,确定对应所述第一镀锡铜管的镀层质量是否达标,即包括镀层外观和内应力的整体质量。根据外观、镀层厚度、结合强度和耐蚀力检测结果,对镀锡铜管进行质量评价,确定其质量是否达标。通过镀层质量智能检测系统,实现了对镀锡铜管各指标的智能检测,节约了人工检测镀层质量的成本,达到了提高镀层质检效率的技术效果。

49.进一步的,如附图2所示,本发明步骤s400还包括:

50.步骤s410:将所述第一镀锡铜管置于所述显微镜的载物台,采集所述第一镀锡铜管的第一镀层图像;

51.步骤s420:根据所述显微镜,计算第一图像放大比;

52.步骤s430:获得所述第一镀层图像的第一镀层尺寸;

53.步骤s440:根据所述第一图像放大比和所述第一镀层尺寸,计算获得所述第一镀锡铜管的第一镀层厚度;

54.步骤s450:根据所述第一镀层厚度,获得第二检测结果。

55.具体而言,将待检测镀层厚度的所述第一镀锡铜管放置在所述显微镜的载物台上,然后利用显微镜得到所述第一镀锡铜管的镀层图像,即所述第一镀层图像,并将第一镀层图像实时传输给所述镀层质量智能检测系统。进一步的,系统自动量取所述第一镀层图像中,对应镀层的尺寸数据,即所述第一镀层尺寸。此外,基于所述显微镜中,对应目镜和物镜的放大倍数,乘积计算得到所述第一镀锡铜管的放大倍数,即为所述显微镜的第一图像放大比。最后将所述第一镀层尺寸除以所述第一图像放大比,计算即得到所述第一镀锡铜管的第一镀层厚度。其中,所述第一镀层厚度为所述第一镀锡铜管的实际厚度。此外,对镀锡铜管镀层厚度的检测为随机抽样检测。通过随机抽取3个镀锡铜管试样,分别检测后取其平均值即为最终镀层厚度的检测结果。根据所述第一镀层厚度,获得所述第一镀锡铜管镀层厚度的第二检测结果。通过显微镜放大镀层图像,进而得到对应镀层厚度数据,达到了利用计算机技术,智能化测量并计算第一镀锡铜管的实际厚度的技术效果。

56.进一步的,如附图3所示,本发明步骤s500还包括:

57.步骤s510:获得第一预设试验方案;

58.步骤s520:根据所述第一预设试验方案,利用恒温箱对所述第一镀锡铜管进行预处理,获得第一预处理镀锡铜管;

59.步骤s530:利用标准胶带对所述第一预处理镀锡铜管进行结合强度检测处理,获得第一检测处理镀锡铜管;

60.步骤s540:利用所述第二图像采集装置,采集所述第一检测处理镀锡铜管的第二图像;

61.步骤s550:判断所述第二图像是否符合第一预设要求,获得第一判断结果;

62.步骤s560:根据所述第一判断结果,获得所述第三检测结果。

63.进一步的,本发明步骤s550还包括:

64.步骤s551:对所述第二图像进行纹理特征分析,获得第二分析结果;

65.步骤s552:根据所述第二分析结果,获得所述第一检测处理镀锡铜管的第一表面信息;

66.步骤s553:根据所述第一表面信息,获得所述第一判断结果。

67.具体而言,所述第一预设试验方案是指所述镀层质量检测系统基于镀锡铜管的相关国家和行业标准,设计的对镀锡铜管结合强度进行检测的方法。其中,对镀锡铜管结合强度的检测为随机抽样检测。根据所述第一预设试验方案,随机选择3件镀锡铜管试样,将其置于试验要求的环境下进行处理,一定时间后取出,用标准胶带贴近镀层,一定时间后扯掉胶带,然后利用所述第二图像采集装置采集标准胶带紧贴部位镀层的图像,即得到所述第二图像。所述镀层质量检测系统智能化对所述第二图像进行纹理特征分析,得到对应试验

镀层的表面纹理状态信息。当对应试验镀层的表面纹理状态符合第一预设要求时,说明所述第一镀锡铜管镀层的结合强度符合要求,即所述第一镀锡铜管镀层的结合强度达标。

68.通过第二图像采集装置采集得到结合强度试验处理后的镀层图像,进而图像分析确定第一镀锡铜管镀层的结合强度,得到第三检测结果,实现了对镀层结合强度指标智能化检测的技术目标。

69.进一步的,本发明步骤s600还包括:

70.步骤s610:获得第二预设试验方案;

71.步骤s620:根据所述第二预设试验方案,利用试验箱对所述第一镀锡铜管进行检测处理,获得第二检测处理镀锡铜管;

72.步骤s630:利用所述第三图像采集装置,采集所述第二检测处理镀锡铜管的第三图像;

73.步骤s640:判断所述第三图像是否符合第二预设要求,获得第二判断结果;

74.步骤s650:根据所述第二判断结果,获得所述第四检测结果。

75.进一步的,本发明步骤s640还包括:

76.步骤s641:对所述第三图像进行纹理特征分析,获得第三分析结果;

77.步骤s642:根据所述第三分析结果,获得所述第一检测处理镀锡铜管的第二表面信息;

78.步骤s643:根据所述第二表面信息,获得所述第二判断结果。

79.具体而言,所述第二预设试验方案是指所述镀层质量检测系统基于镀锡铜管的相关国家和行业标准,设计的对镀锡铜管耐蚀性进行检测的方法。其中,对镀锡铜管耐蚀性的检测为随机抽样检测。根据所述第二预设试验方案,随机选择3件镀锡铜管试样,将其置于试验要求的环境下进行中性盐雾试验处理,一定时间后取出,并利用所述第三图像采集装置采集所述第一镀锡铜管的镀层图像,即得到所述第三图像。所述镀层质量检测系统智能化对所述第三图像进行纹理特征分析,得到对应试验镀层的表面纹理状态信息。当对应试验镀层的表面纹理状态符合第二预设要求时,说明所述第一镀锡铜管镀层的耐蚀性符合要求,即所述第一镀锡铜管镀层的耐蚀性达标。

80.通过第三图像采集装置采集得到耐蚀性试验处理后的镀层图像,进而图像分析确定第一镀锡铜管镀层的耐蚀性,得到第四检测结果,实现了对镀层耐蚀性指标智能化检测的技术目标。

81.进一步的,如附图4所示,本发明还包括步骤s800:

82.步骤s810:判断所述第一镀锡铜管的第一镀层类型,其中,所述第一镀层类型包括纯锡镀层、高温锡镀层;

83.步骤s820:获得所述第一镀锡铜管的第一应用环境;

84.步骤s830:根据所述第一镀层类型和所述第一应用环境,对所述预设外观要求、所述预设厚度阈值、所述第一预设要求进行修正。

85.具体而言,在对所述第一镀锡铜管的镀层质量进行质检前,先确定对应镀层的类型,进而根据其镀层类型调整各指标的达标要求,即外观、镀层厚度、结合强度、耐蚀性四个指标的要求,从而对所述预设外观要求、所述预设厚度阈值、所述第一预设要求进行修正。举例如纯锡镀层的预设外观要求应当为哑光型,高温锡镀层的预设外观要求应当为光亮

型。此外,结合所述第一镀锡铜管的第一应用环境,再次对所述预设外观要求、所述预设厚度阈值、所述第一预设要求进行修正。

86.除此之外,根据镀层类型,对各项指标的试验方案同步进行调整,即对所述第一预设试验方案、所述第二预设试验方案等进行调整。举例如纯锡镀层的结合强度试验处理条件为220

±

5℃下恒温保持15min,高温锡镀层的结合强度试验处理条件为260

±

15℃下恒温保持15min。

87.通过针对镀锡铜管类型、实际应用需求等综合设置达标标准,达到了提高镀层质量智能检测结果准确性、可靠性的技术效果。

88.综上所述,本发明所提供的一种镀锡铜管的镀层质量智能检测方法具有如下技术效果:

89.1.通过第一图像采集装置采集得到待检测镀层质量的镀锡铜管的第一图像,并将第一图像实时传输给镀层质量智能检测系统,通过系统图像分析,实现对镀锡铜管外观的智能检测。当镀锡铜管镀层外观达标后,进一步对其镀层厚度进行检测。其中,在检测镀层厚度时,通过显微镜采集镀锡铜管的镀层图像,根据采集图像的比例计算确定镀层实际厚度。进一步的,对外观、镀层厚度均达标的镀锡铜管进行结合强度检测处理,处理后利用第二图像采集装置采集得到对应处理图像,并经过图像处理分析确定对应镀锡铜管的结合强度是否达标。最后,对外观、镀层厚度、结合强度均达标的镀锡铜管进行耐蚀力检测处理,处理后利用第三图像采集装置采集得到对应处理图像,并经过图像处理分析确定对应镀锡铜管的耐蚀力是否达标。根据外观、镀层厚度、结合强度和耐蚀力检测结果,对镀锡铜管进行质量评价,确定其质量是否达标。通过镀层质量智能检测系统,实现了对镀锡铜管各指标的智能检测,节约了人工检测镀层质量的成本,达到了提高镀层质检效率的技术效果。

90.2.通过针对镀锡铜管类型、实际应用需求等综合设置达标标准,达到了提高镀层质量智能检测结果准确性、可靠性的技术效果。

91.实施例二

92.基于与前述实施例中一种镀锡铜管的镀层质量智能检测方法,同样发明构思,本发明还提供了一种镀锡铜管的镀层质量智能检测系统,请参阅附图5,所述系统包括:

93.第一采集单元11:所述第一采集单元11用于基于第一图像采集装置,采集第一镀锡铜管的第一图像;

94.第一获得单元12:所述第一获得单元12用于对所述第一图像进行颜色特征和纹理特征分析,获得第一分析结果;

95.第二获得单元13:所述第二获得单元13用于根据所述第一分析结果,获得所述第一镀锡铜管外观质量的第一检测结果;

96.第三获得单元14:所述第三获得单元14用于若所述第一检测结果符合预设外观要求,利用显微镜获得所述第一镀锡铜管镀层厚度的第二检测结果;

97.第四获得单元15:所述第四获得单元15用于若所述第二检测结果符合预设厚度阈值,利用第二图像采集装置获得所述第一镀锡铜管结合强度的第三检测结果;

98.第五获得单元16:所述第五获得单元16用于若所述第三检测结果符合第一预设要求,利用第三图像采集装置获得所述第一镀锡铜管耐蚀性的第四检测结果;

99.第一执行单元17:所述第一执行单元17用于根据所述第一检测结果、所述第二检

测结果、所述第三检测结果、所述第四检测结果,对所述第一镀锡铜管的镀层质量进行评价。

100.进一步的,所述系统还包括:

101.第二采集单元,所述第二采集单元用于将所述第一镀锡铜管置于所述显微镜的载物台,采集所述第一镀锡铜管的第一镀层图像;

102.第一计算单元,所述第一计算单元用于根据所述显微镜,计算第一图像放大比;

103.第六获得单元,所述第六获得单元用于获得所述第一镀层图像的第一镀层尺寸;

104.第七获得单元,所述第七获得单元用于根据所述第一图像放大比和所述第一镀层尺寸,计算获得所述第一镀锡铜管的第一镀层厚度;

105.第八获得单元,所述第八获得单元用于根据所述第一镀层厚度,获得第二检测结果。

106.进一步的,所述系统还包括:

107.第九获得单元,所述第九获得单元用于获得第一预设试验方案;

108.第十获得单元,所述第十获得单元用于根据所述第一预设试验方案,利用恒温箱对所述第一镀锡铜管进行预处理,获得第一预处理镀锡铜管;

109.第十一获得单元,所述第十一获得单元用于利用标准胶带对所述第一预处理镀锡铜管进行结合强度检测处理,获得第一检测处理镀锡铜管;

110.第三采集单元,所述第三采集单元用于利用所述第二图像采集装置,采集所述第一检测处理镀锡铜管的第二图像;

111.第十二获得单元,所述第十二获得单元用于判断所述第二图像是否符合第一预设要求,获得第一判断结果;

112.第十三获得单元,所述第十三获得单元用于根据所述第一判断结果,获得所述第三检测结果。

113.进一步的,所述系统还包括:

114.第十四获得单元,所述第十四获得单元用于对所述第二图像进行纹理特征分析,获得第二分析结果;

115.第十五获得单元,所述第十五获得单元用于根据所述第二分析结果,获得所述第一检测处理镀锡铜管的第一表面信息;

116.第十六获得单元,所述第十六获得单元用于根据所述第一表面信息,获得所述第一判断结果。

117.进一步的,所述系统还包括:

118.第十七获得单元,所述第十七获得单元用于获得第二预设试验方案;

119.第十八获得单元,所述第十八获得单元用于根据所述第二预设试验方案,利用试验箱对所述第一镀锡铜管进行检测处理,获得第二检测处理镀锡铜管;

120.第四采集单元,所述第四采集单元用于利用所述第三图像采集装置,采集所述第二检测处理镀锡铜管的第三图像;

121.第十九获得单元,所述第十九获得单元用于判断所述第三图像是否符合第二预设要求,获得第二判断结果;

122.第二十获得单元,所述第二十获得单元用于根据所述第二判断结果,获得所述第

四检测结果。

123.进一步的,所述系统还包括:

124.第二十一获得单元,所述第二十一获得单元用于对所述第三图像进行纹理特征分析,获得第三分析结果;

125.第二十二获得单元,所述第二十二获得单元用于根据所述第三分析结果,获得所述第一检测处理镀锡铜管的第二表面信息;

126.第二十三获得单元,所述第二十三获得单元用于根据所述第二表面信息,获得所述第二判断结果。

127.进一步的,所述系统还包括:

128.第一判断单元,所述第一判断单元用于判断所述第一镀锡铜管的第一镀层类型,其中,所述第一镀层类型包括纯锡镀层、高温锡镀层;

129.第二十四获得单元,所述第二十四获得单元用于获得所述第一镀锡铜管的第一应用环境;

130.第二执行单元,所述第二执行单元用于根据所述第一镀层类型和所述第一应用环境,对所述预设外观要求、所述预设厚度阈值、所述第一预设要求进行修正。

131.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,前述图1实施例一中的一种镀锡铜管的镀层质量智能检测方法和具体实例同样适用于本实施例的一种镀锡铜管的镀层质量智能检测系统,通过前述对一种镀锡铜管的镀层质量智能检测方法的详细描述,本领域技术人员可以清楚的知道本实施例中一种镀锡铜管的镀层质量智能检测系统,所以为了说明书的简洁,在此不再详述。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

132.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

133.示例性电子设备

134.下面参考图6来描述本发明的电子设备。

135.图6图示了根据本发明的电子设备的结构示意图。

136.基于与前述实施例中一种镀锡铜管的镀层质量智能检测方法的发明构思,本发明还提供一种镀锡铜管的镀层质量智能检测系统,其上存储有计算机程序,该程序被处理器执行时实现前文所述一种镀锡铜管的镀层质量智能检测方法的任一方法的步骤。

137.其中,在图6中,总线架构(用总线300来代表),总线300可以包括任意数量的互联的总线和桥,总线300将包括由处理器302代表的一个或多个处理器和存储器304代表的存储器的各种电路链接在一起。总线300还可以将诸如外围设备、稳压器和功率管理电路等之类的各种其他电路链接在一起,这些都是本领域所公知的,因此,本文不再对其进行进一步描述。总线接口305在总线300和接收器301和发送器303之间提供接口。接收器301和发送器303可以是同一个元件,即收发机,提供用于在传输介质上与各种其他装置通信的单元。

138.处理器302负责管理总线300和通常的处理,而存储器304可以被用于存储处理器302在执行操作时所使用的数据。

139.本发明提供了一种镀锡铜管的镀层质量智能检测方法,所述方法应用于一种镀锡铜管的镀层质量智能检测系统,其中,所述方法包括:通过基于所述第一图像采集装置,采集第一镀锡铜管的第一图像;对所述第一图像进行颜色特征和纹理特征分析,获得第一分析结果;根据所述第一分析结果,获得所述第一镀锡铜管外观质量的第一检测结果;若所述第一检测结果符合预设外观要求,利用所述显微镜获得所述第一镀锡铜管镀层厚度的第二检测结果;若所述第二检测结果符合预设厚度阈值,利用所述第二图像采集装置获得所述第一镀锡铜管结合强度的第三检测结果;若所述第三检测结果符合第一预设要求,利用所述第三图像采集装置获得所述第一镀锡铜管耐蚀性的第四检测结果;根据所述第一检测结果、所述第二检测结果、所述第三检测结果、所述第四检测结果,对所述第一镀锡铜管的镀层质量进行评价。解决了现有技术中通过人工试验对镀锡铜管的镀层质量进行检测,存在花费时间长、检测效率低的技术问题。通过镀层质量智能检测系统,实现了对镀锡铜管各指标的智能检测,节约了人工检测镀层质量的成本,达到了提高镀层质检效率的技术效果。

140.本发明还提供一种电子设备,其中,包括处理器和存储器;

141.该存储器,用于存储;

142.该处理器,用于通过调用,执行上述实施例一中任一项所述的方法。

143.本发明还提供一种计算机程序产品,包括计算机程序和/或指令,该计算机程序和/或指令被处理器执行时实现上述实施例一中任一项所述方法的步骤。

144.本领域内的技术人员应明白,本发明的实施例可提供为方法、装置、或计算机程序产品。因此,本发明可采用完全软件实施例、完全硬件实施例、或结合软件和硬件方面实施例的形式。此外,本发明为可以在一个或多个包含有计算机可用程序代码的计算机可用存储介质上实施的计算机程序产品的形式。而所述的计算机可用存储介质包括但不限于:u盘、移动硬盘、只读存储器(read-only memory,简称rom)、随机存取存储器(randomaccess memory,简称ram)、磁盘存储器、只读光盘(compact disc read-only memory,简称cd-rom)、光学存储器等各种可以存储程序代码的介质。

145.本发明是参照本发明的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的系统。

146.这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令系统的制造品,该指令系统实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

147.这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一

个方框或多个方框中指定的功能的步骤。尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。

148.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1