基于多源信息的产品可靠性薄弱环节综合评估方法和装置与流程

1.本技术涉及产品可靠性评估技术领域,特别是涉及一种基于多源信息的产品可靠性薄弱环节综合评估方法、装置、计算机设备、存储介质和计算机程序产品。

背景技术:

2.随着科学技术的飞速发展以及市场竞争的日益激烈,产品组成部件越来越多,产品功能性能也越来越多样化,用户对产品的质量与可靠性要求也越来越高,企业急需一套产品薄弱环节评估方法,用于快速确定产品设计缺陷和薄弱环节,改进设计,快速提成产品可靠性,从而满足市场需求。

3.相关技术中,对产品使用过程的故障数据进行统计,分析产品组成部件的故障发生频次,按照故障发生频次进行排序,把故障发生频次高的部件作为产品的薄弱环节。该方法需要收集统计产品各个部件大量的故障数据,对于高可靠长寿命小样本的产品,其故障数据很少,甚至没有故障数据,这就导致采用该方法评估的可靠性薄弱环节评估结果不准确或者不能采用该方法进行评估。

技术实现要素:

4.基于此,有必要针对上述技术问题,提供一种能够在待测产品的故障数据很少或者没有故障数据时,能完成对待测产品的可靠性薄弱环节的评估,提高待测产品的可靠性薄弱环节评估结果的精确度的基于多源信息的产品可靠性薄弱环节综合评估方法、装置、计算机设备、计算机可读存储介质和计算机程序产品。

5.第一方面,本技术提供了一种基于多源信息的产品可靠性薄弱环节综合评估方法。所述方法包括:获取待测产品每一部件在实际使用过程中的故障数据,故障数据包括故障时刻;根据每一部件的故障数据,确定每一部件的平均故障前时间;根据每一部件的平均故障前时间,将最小平均故障前时间对应的部件作为待测产品实际使用的薄弱环节;采用可靠性仿真分析软件,获取每一部件的仿真故障率;将最大仿真故障率对应的部件作为待测产品仿真过程的薄弱环节;根据薄弱环节集合,确定待测产品的可靠性薄弱环节;薄弱环节集合包括待测产品实际使用的薄弱环节和待测产品仿真过程的薄弱环节。

6.在其中一个实施例中,根据每一部件的故障数据,确定每一部件的平均故障前时间,包括:对于任一部件,获取任一部件的所有故障时刻对应的排序结果;对于任一部件的所有故障时刻中的任一故障时刻,获取任一故障时刻在排序结果中对应的排序编号与0.3之间的差值,获取待测产品的部件总数与0.4之间的第一求和结果,获取差值与第一求和结果之间的第一比值,将第一比值作为任一故障时刻的不可靠度;

根据每一部件在每一故障时刻的不可靠度,确定每一部件的平均故障前时间。

7.在其中一个实施例中,根据每一部件在每一故障时刻的不可靠度,确定每一部件的平均故障前时间,包括:采用指数分布函数对每一部件在每一故障时刻的不可靠度进行拟合,将拟合结果作为每一部件的不可靠度函数;根据每一部件的不可靠度函数,确定每一部件的实际故障率;将每一部件的实际故障率的倒数作为每一部件的平均故障前时间。

8.在其中一个实施例中,薄弱环节集合还包括待测产品试验过程的薄弱环节;待测产品试验过程的薄弱环节的获取过程,包括:获取待测产品在各项产品可靠性试验下的故障总次数和每一部件在各项产品可靠性试验下的故障总次数;各项产品可靠性试验包括低温步进应力试验、高温步进应力试验、温度循环应力试验、振动步进应力试验、湿度步进应力试验、温度循环和振动综合应力试验;获取每一部件在各项产品可靠性试验下的故障总次数与待测产品在各项产品可靠性试验下的故障总次数之间的第二比值,将最大第二比值对应的部件作为待测产品试验过程的薄弱环节。

9.在其中一个实施例中,薄弱环节集合还包括待测产品分析过程的薄弱环节,故障数据包括故障类型;待测产品分析过程的薄弱环节的获取过程,包括:根据每一部件的故障数据,统计每一部件在每一故障类型下的故障次数,将故障次数最多的故障类型作为每一部件的最主要故障模式;确定每一部件的最主要故障模式对应的发生概率等级和破坏程度等级;确定每一部件的最主要故障模式对应的发生概率等级与每一部件的最主要故障模式对应的破坏程度等级之间的第一乘积,将第一乘积作为每一部件的最主要故障模式对应的危害度;将最大危害度对应的部件作为待测产品分析过程的薄弱环节。

10.在其中一个实施例中,根据薄弱环节集合,确定待测产品的可靠性薄弱环节,包括:分别确定待测产品实际使用的薄弱环节对应的权重系数、待测产品仿真过程的薄弱环节对应的权重系数、待测产品试验过程的薄弱环节对应的权重系数和待测产品分析过程的薄弱环节对应的权重系数;对于任一部件,分别确定任一部件在待测产品实际使用的薄弱环节评估过程中的权重、在待测产品仿真过程的薄弱环节评估过程中的权重、在待测产品试验过程的薄弱环节评估过程中的权重以及在待测产品分析过程的薄弱环节评估过程中的权重;获取待测产品实际使用的薄弱环节对应的权重系数与任一部件在待测产品实际使用的薄弱环节评估过程中的权重之间的第二乘积;获取待测产品仿真过程的薄弱环节对应的权重系数与任一部件在待测产品仿真过程的薄弱环节评估过程中的权重之间的第三乘积;获取待测产品试验过程的薄弱环节对应的权重系数与任一部件在待测产品试验过程的薄弱环节评估过程中的权重之间的第四乘积;获取待测产品分析过程的薄弱环节对应的权重系数与任一部件在待测产品分析过程的薄弱环节评估过程中的权重之间的第五乘积;

对第二乘积、第三乘积、第四乘积与第五乘积进行求和,得到第二求和结果,将第二求和结果作为任一部件的薄弱环节评估值;将最大薄弱环节评估值对应的部件作为待测产品的可靠性薄弱环节。

11.第二方面,本技术还提供了一种基于多源信息的产品可靠性薄弱环节综合评估装置。所述装置包括:第一获取模块,用于获取待测产品每一部件在实际使用过程中的故障数据,故障数据包括故障时刻;第一确定模块,用于根据每一部件的故障数据,确定每一部件的平均故障前时间;第二确定模块,用于根据每一部件的平均故障前时间,将最小平均故障前时间对应的部件作为待测产品实际使用的薄弱环节;第二获取模块,用于采用可靠性仿真分析软件,获取每一部件的仿真故障率;第三确定模块,用于将最大仿真故障率对应的部件作为待测产品仿真过程的薄弱环节;第四确定模块,用于根据薄弱环节集合,确定待测产品的可靠性薄弱环节;薄弱环节集合包括待测产品实际使用的薄弱环节和待测产品仿真过程的薄弱环节。

12.第三方面,本技术还提供了一种计算机设备。所述计算机设备包括存储器和处理器,所述存储器存储有计算机程序,所述处理器执行所述计算机程序时实现以下步骤:获取待测产品每一部件在实际使用过程中的故障数据,故障数据包括故障时刻;根据每一部件的故障数据,确定每一部件的平均故障前时间;根据每一部件的平均故障前时间,将最小平均故障前时间对应的部件作为待测产品实际使用的薄弱环节;采用可靠性仿真分析软件,获取每一部件的仿真故障率;将最大仿真故障率对应的部件作为待测产品仿真过程的薄弱环节;根据薄弱环节集合,确定待测产品的可靠性薄弱环节;薄弱环节集合包括待测产品实际使用的薄弱环节和待测产品仿真过程的薄弱环节。

13.第四方面,本技术还提供了一种计算机可读存储介质。所述计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现以下步骤:获取待测产品每一部件在实际使用过程中的故障数据,故障数据包括故障时刻;根据每一部件的故障数据,确定每一部件的平均故障前时间;根据每一部件的平均故障前时间,将最小平均故障前时间对应的部件作为待测产品实际使用的薄弱环节;采用可靠性仿真分析软件,获取每一部件的仿真故障率;将最大仿真故障率对应的部件作为待测产品仿真过程的薄弱环节;根据薄弱环节集合,确定待测产品的可靠性薄弱环节;薄弱环节集合包括待测产品实际使用的薄弱环节和待测产品仿真过程的薄弱环节。

14.第五方面,本技术还提供了一种计算机程序产品。所述计算机程序产品,包括计算机程序,该计算机程序被处理器执行时实现以下步骤:获取待测产品每一部件在实际使用过程中的故障数据,故障数据包括故障时刻;根据每一部件的故障数据,确定每一部件的平均故障前时间;

根据每一部件的平均故障前时间,将最小平均故障前时间对应的部件作为待测产品实际使用的薄弱环节;采用可靠性仿真分析软件,获取每一部件的仿真故障率;将最大仿真故障率对应的部件作为待测产品仿真过程的薄弱环节;根据薄弱环节集合,确定待测产品的可靠性薄弱环节;薄弱环节集合包括待测产品实际使用的薄弱环节和待测产品仿真过程的薄弱环节。

15.上述基于多源信息的产品可靠性薄弱环节综合评估方法、装置、计算机设备、存储介质和计算机程序产品,通过获取待测产品每一部件在实际使用过程中的故障数据,故障数据包括故障时刻;根据每一部件的故障数据,确定每一部件的平均故障前时间;根据每一部件的平均故障前时间,将最小平均故障前时间对应的部件作为待测产品实际使用的薄弱环节;采用可靠性仿真分析软件,获取每一部件的仿真故障率;将最大仿真故障率对应的部件作为待测产品仿真过程的薄弱环节;根据薄弱环节集合,确定待测产品的可靠性薄弱环节;薄弱环节集合包括待测产品实际使用的薄弱环节和待测产品仿真过程的薄弱环节。由于不止基于待测产品实际使用的薄弱环节这一评估结果来确定待测产品的可靠性薄弱环节,而是基于待测产品实际使用的薄弱环节和待测产品仿真过程的薄弱环节评估待测产品的可靠性薄弱环节,从而在待测产品的故障数据很少或者没有故障数据时,能完成对待测产品的可靠性薄弱环节的评估,提高待测产品的可靠性薄弱环节评估结果的精确度。由于在待测产品的故障数据很少或者没有故障数据时,也能完成对待测产品的可靠性薄弱环节的评估,从而提高适用范围。

附图说明

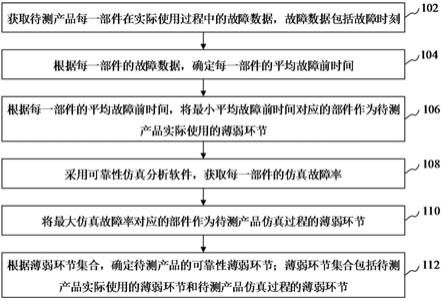

16.图1为一个实施例中基于多源信息的产品可靠性薄弱环节综合评估方法的流程示意图;图2为一个实施例中基于多源信息的产品可靠性薄弱环节综合评估装置的结构框图;图3为一个实施例中计算机设备的内部结构图。

具体实施方式

17.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

18.随着科学技术的飞速发展以及市场竞争的日益激烈,产品组成部件越来越多,产品功能性能也越来越多样化,用户对产品的质量与可靠性要求也越来越高,企业急需一套产品薄弱环节评估方法,用于快速确定产品设计缺陷和薄弱环节,改进设计,快速提成产品可靠性,从而满足市场需求。

19.相关技术中,对产品使用过程的故障数据进行统计,分析产品组成部件的故障发生频次,按照故障发生频次进行排序,把故障发生频次高的部件作为产品的薄弱环节。该方法需要收集统计产品各个部件大量的故障数据,对于高可靠长寿命小样本的产品,其故障数据很少,甚至没有故障数据,这就导致采用该方法评估的可靠性薄弱环节评估结果不准

确或者不能采用该方法进行评估。

20.可以理解,本技术所使用的术语“第一”、“第二”等可在本文中用于描述各种专业名词,但除非特别说明,这些专业名词不受这些术语限制。这些术语仅用于将一个专业名词与另一个专业名词区分。举例来说,在不脱离本技术的范围的情况下,第二乘积与第三乘积可以相同可以不同。

21.针对上述相关技术中存在的问题,本发明实施例提供了一种基于多源信息的产品可靠性薄弱环节综合评估方法,该方法可以应用于服务器中,也可以应用于终端,还可以应用于包括终端和服务器的系统,并通过终端和服务器的交互实现。其中,服务器可以用独立的服务器或者是多个服务器组成的服务器集群来实现。终端可以但不限于是各种个人计算机、笔记本电脑、智能手机、平板电脑、物联网设备和便携式可穿戴设备,物联网设备可为智能音箱、智能电视、智能空调、智能车载设备等。便携式可穿戴设备可为智能手表、智能手环、头戴设备等。需要说明的是,本技术各实施例中提及的“多个”等的数量均指代“至少两个”的数量,比如,“多个”指“至少两个”。

22.在一个实施例中,如图1所示,提供了一种基于多源信息的产品可靠性薄弱环节综合评估方法,本实施例以该方法应用于服务器进行举例说明,该方法包括以下步骤:102、获取待测产品每一部件在实际使用过程中的故障数据,故障数据包括故障时刻。

23.104、根据每一部件的故障数据,确定每一部件的平均故障前时间。

24.具体地,根据每一部件的故障数据,确定每一部件的平均故障前时间包括但不限于:获取每一部件在每一故障时刻的不可靠度;根据每一部件在每一故障时刻的不可靠度,确定每一部件的不可靠度函数;根据每一部件的不可靠度函数,确定每一部件的平均故障前时间。

25.其中,获取每一部件在每一故障时刻的不可靠度可以包括:对于任一部件,获取任一部件的所有故障时刻对应的排序结果;对于任一部件的所有故障时刻中的任一故障时刻,获取任一故障时刻在排序结果中对应的排序编号与待测产品的部件总数之间的第三比值,将第三比值作为任一故障时刻的不可靠度。

26.106、根据每一部件的平均故障前时间,将最小平均故障前时间对应的部件作为待测产品实际使用的薄弱环节。

27.具体地,最小平均故障前时间可以基于对所有部件的平均故障前时间根据平均故障时间的大小进行从小到大的排序来获取。

28.108、采用可靠性仿真分析软件,获取每一部件的仿真故障率。

29.具体地,获取每一部件的参数信息,将每一部件的参数信息输入至可靠性仿真分析软件,输出每一部件的仿真故障率。需要说明的是,参数信息可以包括部件尺寸信息、材料属性信息、器件清单、器件型号和器件功耗等,本技术实施例对此不作具体限定。具体地,可靠性仿真分析软件可以对每一部件开展热仿真分析、振动仿真分析或耐久性仿真分析中的至少一种,本技术实施例对此不作具体限定。

30.需要说明的是,采用可靠性仿真分析软件不仅能获取每一部件的仿真故障率,也能获取部件的其他可靠性指标。

31.110、将最大仿真故障率对应的部件作为待测产品仿真过程的薄弱环节。

32.需要说明的是,最大仿真故障率可以基于对所有部件的仿真故障率根据仿真故障率的大小进行从大到小的排序获取。

33.112、根据薄弱环节集合,确定待测产品的可靠性薄弱环节;薄弱环节集合包括待测产品实际使用的薄弱环节和待测产品仿真过程的薄弱环节。

34.上述基于多源信息的产品可靠性薄弱环节综合评估方法中,通过获取待测产品每一部件在实际使用过程中的故障数据,故障数据包括故障时刻;根据每一部件的故障数据,确定每一部件的平均故障前时间;根据每一部件的平均故障前时间,将最小平均故障前时间对应的部件作为待测产品实际使用的薄弱环节;采用可靠性仿真分析软件,获取每一部件的仿真故障率;将最大仿真故障率对应的部件作为待测产品仿真过程的薄弱环节;根据薄弱环节集合,确定待测产品的可靠性薄弱环节;薄弱环节集合包括待测产品实际使用的薄弱环节和待测产品仿真过程的薄弱环节。由于不止基于待测产品实际使用的薄弱环节这一评估结果来确定待测产品的可靠性薄弱环节,而是基于待测产品实际使用的薄弱环节和待测产品仿真过程的薄弱环节评估待测产品的可靠性薄弱环节,从而在待测产品的故障数据很少或者没有故障数据时,能完成对待测产品的可靠性薄弱环节的评估,提高待测产品的可靠性薄弱环节评估结果的精确度。由于在待测产品的故障数据很少或者没有故障数据时,也能完成对待测产品的可靠性薄弱环节的评估,从而提高适用范围。

35.在一个实施例中,根据每一部件的故障数据,确定每一部件的平均故障前时间,包括:对于任一部件,获取任一部件的所有故障时刻对应的排序结果。

36.例如,任一部件的所有故障时刻包括今天上午8点、今天上午9点、今天上午10点这三个时刻,相应地,任一部件的所有故障时刻对应的排序结果为今天上午8点、今天上午9点、今天上午10点,今天上午8点在排序结果中对应的排序编号为1,今天上午9点在排序结果中对应的排序编号为2,今天上午10点在排序结果中对应的排序编号为3。

37.对于任一部件的所有故障时刻中的任一故障时刻,获取任一故障时刻在排序结果中对应的排序编号与0.3之间的差值,获取待测产品的部件总数与0.4之间的第一求和结果,获取差值与第一求和结果之间的第一比值,将第一比值作为任一故障时刻的不可靠度。

38.具体地,任一故障时刻的不可靠度的获取过程可参考如下公式(1):需要说明的是,为任一故障时刻的不可靠度,i为任一故障时刻在排序结果中对应的排序编号,n为待测产品的部件总数。0.3和0.4可以通过工程经验拟合确定。

39.根据每一部件在每一故障时刻的不可靠度,确定每一部件的平均故障前时间。

40.本实施例中,通过对于任一部件,获取任一部件的所有故障时刻对应的排序结果;对于任一部件的所有故障时刻中的任一故障时刻,获取任一故障时刻在排序结果中对应的排序编号与0.3之间的差值,获取待测产品的部件总数与0.4之间的第一求和结果,获取差值与第一求和结果之间的第一比值,将第一比值作为任一故障时刻的不可靠度;根据每一部件在每一故障时刻的不可靠度,确定每一部件的平均故障前时间。一方面,由于在获取每一故障时刻的不可靠度时,增加了0.3与0.4这两个拟合系数,从而提高了每一故障时刻的不可靠度的精确性。另一方面,与获取任一故障时刻在排序结果中对应的排序编号与待测

产品的部件总数之间的第三比值,将第三比值作为任一故障时刻的不可靠度这种方式相比,基于第一比值确定的每一部件的平均故障前时间更加接近每一部件的平均故障前时间的真实值。

41.在一个实施例中,根据每一部件在每一故障时刻的不可靠度,确定每一部件的平均故障前时间,包括:采用指数分布函数对每一部件在每一故障时刻的不可靠度进行拟合,将拟合结果作为每一部件的不可靠度函数。

42.其中,拟合结果可以参考如下公式(2):需要说明的是,f(t)为任一部件的不可靠度函数,为任一部件的实际故障率。

43.根据每一部件的不可靠度函数,确定每一部件的实际故障率。

44.将每一部件的实际故障率的倒数作为每一部件的平均故障前时间。

45.其中,平均故障前时间的确定过程可参考如下公式(3):需要说明的是,t为任一部件的平均故障前时间。

46.本实施例中,通过每一部件的实际故障率,是根据每一部件的不可靠度函数确定的,而每一部件的不可靠度函数是采用指数分布函数对每一部件在每一故障时刻的不可靠度进行拟合确定的。由于在获取每一故障时刻的不可靠度时,增加了0.3与0.4这两个拟合系数,从而提高了每一故障时刻的不可靠度的精确性,进而使得每一部件的平均故障前时间更加接近每一部件的平均故障前时间的真实值。

47.在一个实施例中,薄弱环节集合还包括待测产品试验过程的薄弱环节;待测产品试验过程的薄弱环节的获取过程,包括:获取待测产品在各项产品可靠性试验下的故障总次数和每一部件在各项产品可靠性试验下的故障总次数;各项产品可靠性试验包括低温步进应力试验、高温步进应力试验、温度循环应力试验、振动步进应力试验、湿度步进应力试验、温度循环和振动综合应力试验。

48.其中,待测产品在各项产品可靠性试验下的故障总次数可以通过对每一部件在各项产品可靠性试验下的故障总次数进行求和,获取第三求和结果,将第三求和结果作为待测产品在各项产品可靠性试验下的故障总次数。

49.需要说明的是,对待测产品开展低温步进应力试验的过程可以为:按照20℃、10℃、0℃、-10℃、-20℃、-30℃、-40℃等对待测产品施加低温应力,逐步增大应力严酷程度,直至到达待测产品的低温工作极限,统计待测产品每一部件在低温步进应力试验下的故障次数。其中,低温工作极限指的是待测产品工作的低温临界点,具体地,待测产品在该低温临界点下还能工作,在温度比低温临界点温度低时就故障不能工作了。另外,对待测产品开展高温步进应力试验的过程可以为:按照20℃、30℃、40℃、50℃、60℃、70℃、80℃等对待测

产品施加高温应力,逐步增大应力严酷程度,直至待测到达产品的高温工作极限,统计待测产品每一部件在高温步进应力试验下的故障次数。其中,对高温工作极限的具体说明可参考上述对低温临界点的说明,在此不再赘述。另外,对待测产品开展温度循环应力试验的过程可以为:温度循环范围为低温工作极限到高温工作极限,循环5个周期,统计待测产品每一部件在温度循环应力试验下的故障次数。另外,对待测产品开展振动步进应力试验的过程可以为:按照振动量级5g、10g、15g、20g、25g、30g、35g等对待测产品施加随机振动应力,逐步增大应力严酷程度,直至到达待测产品的振动工作极限,统计待测产品每一部件在振动步进应力试验下的故障次数。其中,对振动工作极限的具体说明可参考上述对低温临界点的说明,在此不再赘述。另外,对待测产品开展湿度步进应力试验的过程可以为:按照湿度40%、45%、50%、55%、60%、65%、70%等对待测产品施加湿度应力,逐步增大应力严酷程度,直至到达待测产品的湿度工作极限,统计待测产品每一部件在湿度步进应力试验下的故障次数。其中,对湿度工作极限的具体说明可参考上述对低温临界点的说明,在此不再赘述。对待测产品开展温度循环和振动综合应力试验的过程可以为:温度循环范围为低温工作极限到高温工作极限,循环5个周期,振动量值为振动工作极限,统计待测产品每一部件在温度循环和振动综合应力试验下的故障次数。

50.获取每一部件在各项产品可靠性试验下的故障总次数与待测产品在各项产品可靠性试验下的故障总次数之间的第二比值,将最大第二比值对应的部件作为待测产品试验过程的薄弱环节。

51.其中,最大第二比值也可以通过排序的方式确定,在此不再赘述。

52.本实施例中,通过薄弱环节集合还包括待测产品试验过程的薄弱环节,一方面,由于基于待测产品实际使用的薄弱环节、待测产品仿真过程的薄弱环节和待测产品试验过程的薄弱环节综合评估待测产品的可靠性薄弱环节,从而在待测产品的故障数据很少或者没有故障数据时,能完成对待测产品的可靠性薄弱环节的评估,提高待测产品的可靠性薄弱环节评估结果的精确度。可以理解的是,待测产品实际使用的薄弱环节可称为一源信息,相应地,待测产品实际使用的薄弱环节、待测产品仿真过程的薄弱环节和待测产品试验过程的薄弱环节可称为多源信息,由于基于三源信息来评估待测产品的可靠性薄弱环节,从而提高待测产品的可靠性薄弱环节评估结果的精确度。

53.在一个实施例中,薄弱环节集合还包括待测产品分析过程的薄弱环节,故障数据包括故障类型;待测产品分析过程的薄弱环节的获取过程,包括:根据每一部件的故障数据,统计每一部件在每一故障类型下的故障次数,将故障次数最多的故障类型作为每一部件的最主要故障模式。

54.确定每一部件的最主要故障模式对应的发生概率等级和破坏程度等级。

55.需要说明的是,发生概率等级可以包括4个等级,分别为4、3、2、1,4对应表示高概率级,3对应表示中等概率级,2对应表示低概率级,1对应表示极低概率级。破坏程度等级也可以包括4个等级,分别为4、3、2、1,在破坏程度等级中,4对应表示高破坏程度级,3对应表示中等破坏程度级,2对应表示低破坏程度级,1对应表示极低破坏程度级。

56.确定每一部件的最主要故障模式对应的发生概率等级与每一部件的最主要故障模式对应的破坏程度等级之间的第一乘积,将第一乘积作为每一部件的最主要故障模式对应的危害度。

57.其中,每一部件的最主要故障模式对应的危害度的获取过程可参考如下公式(4):需要说明的是,h为任一部件的最主要故障模式对应的危害度,g为任一部件的最主要故障模式对应的发生概率等级,p为任一部件的最主要故障模式对应的破坏程度等级。

58.将最大危害度对应的部件作为待测产品分析过程的薄弱环节。

59.其中,最大危害度也可以通过排序的方式确定,在此不再赘述。

60.本实施例中,由于基于待测产品实际使用的薄弱环节、待测产品仿真过程的薄弱环节、待测产品试验过程的薄弱环节和待测产品分析过程的薄弱环节综合评估待测产品的可靠性薄弱环节,从而在待测产品的故障数据很少或者没有故障数据时,能完成对待测产品的可靠性薄弱环节的评估,提高待测产品的可靠性薄弱环节评估结果的精确度。相较于只通过二源信息、三源信息的方式,基于四源信息来评估待测产品的可靠性薄弱环节,能够更全面的评估待测产品的可靠性薄弱环节,得到更精确的待测产品的可靠性薄弱环节评估结果。

61.在一个实施例中,根据薄弱环节集合,确定待测产品的可靠性薄弱环节,包括:分别确定待测产品实际使用的薄弱环节对应的权重系数、待测产品仿真过程的薄弱环节对应的权重系数、待测产品试验过程的薄弱环节对应的权重系数和待测产品分析过程的薄弱环节对应的权重系数。

62.对于任一部件,分别确定任一部件在待测产品实际使用的薄弱环节评估过程中的权重、在待测产品仿真过程的薄弱环节评估过程中的权重、在待测产品试验过程的薄弱环节评估过程中的权重以及在待测产品分析过程的薄弱环节评估过程中的权重。

63.具体地,任一部件在待测产品实际使用的薄弱环节评估过程中的权重的获取过程可以为:判断任一部件是否被作为待测产品实际使用的薄弱环节,若是,则任一部件在待测产品实际使用的薄弱环节评估过程中的权重为1,若否,则任一部件在待测产品实际使用的薄弱环节评估过程中的权重为0。任一部件在待测产品仿真过程的薄弱环节评估过程中的权重、在待测产品试验过程的薄弱环节评估过程中的权重以及在待测产品分析过程的薄弱环节评估过程中的权重的获取过程,均可参考上述任一部件在待测产品实际使用的薄弱环节评估过程中的权重的获取过程,在此不再赘述。

64.获取待测产品实际使用的薄弱环节对应的权重系数与任一部件在待测产品实际使用的薄弱环节评估过程中的权重之间的第二乘积;获取待测产品仿真过程的薄弱环节对应的权重系数与任一部件在待测产品仿真过程的薄弱环节评估过程中的权重之间的第三乘积;获取待测产品试验过程的薄弱环节对应的权重系数与任一部件在待测产品试验过程的薄弱环节评估过程中的权重之间的第四乘积;获取待测产品分析过程的薄弱环节对应的权重系数与任一部件在待测产品分析过程的薄弱环节评估过程中的权重之间的第五乘积;对第二乘积、第三乘积、第四乘积与第五乘积进行求和,得到第二求和结果,将第二求和结果作为任一部件的薄弱环节评估值;将最大薄弱环节评估值对应的部件作为待测产品的可靠性薄弱环节。

65.具体地,任一部件的薄弱环节评估值的获取过程可参考如下公式(5):

需要说明的是,q为任一部件的薄弱环节评估值,待测产品实际使用的薄弱环节对应的权重系数、待测产品仿真过程的薄弱环节对应的权重系数、待测产品试验过程的薄弱环节对应的权重系数和待测产品分析过程的薄弱环节对应的权重系数分别为、、及;任一部件在待测产品实际使用的薄弱环节评估过程中的权重、在待测产品仿真过程的薄弱环节评估过程中的权重、在待测产品试验过程的薄弱环节评估过程中的权重以及在待测产品分析过程的薄弱环节评估过程中的权重分别为、、及。

66.本实施例中,由于基于待测产品实际使用的薄弱环节、待测产品仿真过程的薄弱环节、待测产品试验过程的薄弱环节和待测产品分析过程的薄弱环节综合评估待测产品的可靠性薄弱环节,从而在待测产品的故障数据很少或者没有故障数据时,能完成对待测产品的可靠性薄弱环节的评估,提高待测产品的可靠性薄弱环节评估结果的精确度。相较于只通过二源信息、三源信息的方式,基于四源信息来评估待测产品的可靠性薄弱环节,能够更全面的评估待测产品的可靠性薄弱环节,得到更精确的待测产品的可靠性薄弱环节评估结果。且在实际使用该方法过程中,可结合待测产品已有的信息源,对本方法进行调整,从而适用范围更广。

67.在一个实施例中,以待测产品由电源板、驱动板、控制板、温控板、测试板、功率板等组成为例,该待测产品的可靠性薄弱环节的确定过程可包含以下步骤:第一步,收集待测产品各个板卡的故障数据,开展故障数据统计,评估各个板卡的可靠性水平,获得电源板、驱动板、控制板、温控板、测试板、功率板的平均故障前时间分别为32002h、38531 h、35710 h、23933 h、28046 h、26487 h。该待测产品实际使用的薄弱环节为驱动板和控制板。

68.第二步,对待测产品各个板卡开展可靠性仿真分析,获得电源板、驱动板、控制板、温控板、测试板、功率板的失效率分别为26450fit、29010 fit、26010 fit、36290 fit、42310 fit、52890 fit。其中,fit为失效率的单位,为。该待测产品仿真过程的薄弱环节为电源板和驱动板。

69.第三步,对待测产品各个板卡开展可靠性试验,故障总数为11个,电源板、驱动板、控制板、温控板、测试板、功率板的故障数分别为1、2、3、1、3、1,各个板卡中故障数占故障总数比例较大的部件为控制板和测试版。该待测产品试验过程的薄弱环节为控制板和测试版。

70.第四步,对待测产品各个板卡开展可靠性分析,获得电源板、驱动板、控制板、温控板、测试板、功率板最主要故障模式的危害度分别为4、6、4、2、2、6。该待测产品分析过程的薄弱环节为驱动板和功率版。

71.第五步,综合评估待测产品的可靠性薄弱环节。故障数据统计结果、可靠性仿真分析结果、可靠性试验结果、可靠性分析结果的信息源权重分别为0.3、0.2、0.3、0.2。结合各个板卡在信息源中被确定为薄弱环节的情况,评估得到电源板、驱动板、控制板、温控板、测试板、功率板的薄弱环节评价值分别为0.2、0.7、0.6、0、0.3、0.2。因此,该待测产品的可靠性薄弱环节为驱动板和控制板。

72.应该理解的是,虽然如上所述的各实施例所涉及的流程图中的各个步骤按照箭头

的指示依次显示,但是这些步骤并不是必然按照箭头指示的顺序依次执行。除非本文中有明确的说明,这些步骤的执行并没有严格的顺序限制,这些步骤可以以其它的顺序执行。而且,如上所述的各实施例所涉及的流程图中的至少一部分步骤可以包括多个步骤或者多个阶段,这些步骤或者阶段并不必然是在同一时刻执行完成,而是可以在不同的时刻执行,这些步骤或者阶段的执行顺序也不必然是依次进行,而是可以与其它步骤或者其它步骤中的步骤或者阶段的至少一部分轮流或者交替地执行。

73.基于同样的发明构思,本技术实施例还提供了一种用于实现上述所涉及的基于多源信息的产品可靠性薄弱环节综合评估方法的基于多源信息的产品可靠性薄弱环节综合评估装置。该装置所提供的解决问题的实现方案与上述方法中所记载的实现方案相似,故下面所提供的一个或多个基于多源信息的产品可靠性薄弱环节综合评估装置实施例中的具体限定可以参见上文中对于基于多源信息的产品可靠性薄弱环节综合评估方法的限定,在此不再赘述。

74.在一个实施例中,如图2所示,提供了一种基于多源信息的产品可靠性薄弱环节综合评估装置,包括:第一获取模块202、第一确定模块204、第二确定模块206、第二获取模块208、第三确定模块210和第四确定模块212,其中:第一获取模块202,用于获取待测产品每一部件在实际使用过程中的故障数据,故障数据包括故障时刻;第一确定模块204,用于根据每一部件的故障数据,确定每一部件的平均故障前时间;第二确定模块206,用于根据每一部件的平均故障前时间,将最小平均故障前时间对应的部件作为待测产品实际使用的薄弱环节;第二获取模块208,用于采用可靠性仿真分析软件,获取每一部件的仿真故障率;第三确定模块210,用于将最大仿真故障率对应的部件作为待测产品仿真过程的薄弱环节;第四确定模块212,用于根据薄弱环节集合,确定待测产品的可靠性薄弱环节;薄弱环节集合包括待测产品实际使用的薄弱环节和待测产品仿真过程的薄弱环节。

75.在一个实施例中,第一确定模块204,包括:第一获取单元,用于对于任一部件,获取任一部件的所有故障时刻对应的排序结果;第二获取单元,用于对于任一部件的所有故障时刻中的任一故障时刻,获取任一故障时刻在排序结果中对应的排序编号与0.3之间的差值,获取待测产品的部件总数与0.4之间的第一求和结果,获取差值与第一求和结果之间的第一比值,将第一比值作为任一故障时刻的不可靠度;第一确定单元,用于根据每一部件在每一故障时刻的不可靠度,确定每一部件的平均故障前时间。

76.在一个实施例中,第一确定单元,包括:拟合子单元,用于采用指数分布函数对每一部件在每一故障时刻的不可靠度进行拟合,将拟合结果作为每一部件的不可靠度函数;第一确定子单元,用于根据每一部件的不可靠度函数,确定每一部件的实际故障

率;第二确定子单元,用于将每一部件的实际故障率的倒数作为每一部件的平均故障前时间。

77.在一个实施例中,薄弱环节集合还包括待测产品试验过程的薄弱环节,该装置还包括:第三获取模块,用于获取待测产品在各项产品可靠性试验下的故障总次数和每一部件在各项产品可靠性试验下的故障总次数;各项产品可靠性试验包括低温步进应力试验、高温步进应力试验、温度循环应力试验、振动步进应力试验、湿度步进应力试验、温度循环和振动综合应力试验;第四获取模块,用于获取每一部件在各项产品可靠性试验下的故障总次数与待测产品在各项产品可靠性试验下的故障总次数之间的第二比值,将最大第二比值对应的部件作为待测产品试验过程的薄弱环节。

78.在一个实施例中,薄弱环节集合还包括待测产品分析过程的薄弱环节,故障数据包括故障类型;该装置还包括:统计模块,用于根据每一部件的故障数据,统计每一部件在每一故障类型下的故障次数,将故障次数最多的故障类型作为每一部件的最主要故障模式;第五确定模块,用于确定每一部件的最主要故障模式对应的发生概率等级和破坏程度等级;第六确定模块,用于确定每一部件的最主要故障模式对应的发生概率等级与每一部件的最主要故障模式对应的破坏程度等级之间的第一乘积,将第一乘积作为每一部件的最主要故障模式对应的危害度;第七确定模块,用于将最大危害度对应的部件作为待测产品分析过程的薄弱环节。

79.在一个实施例中,第四确定模块212,包括:第二确定单元,用于分别确定待测产品实际使用的薄弱环节对应的权重系数、待测产品仿真过程的薄弱环节对应的权重系数、待测产品试验过程的薄弱环节对应的权重系数和待测产品分析过程的薄弱环节对应的权重系数;第三确定单元,用于对于任一部件,分别确定任一部件在待测产品实际使用的薄弱环节评估过程中的权重、在待测产品仿真过程的薄弱环节评估过程中的权重、在待测产品试验过程的薄弱环节评估过程中的权重以及在待测产品分析过程的薄弱环节评估过程中的权重;第三获取单元,用于获取待测产品实际使用的薄弱环节对应的权重系数与任一部件在待测产品实际使用的薄弱环节评估过程中的权重之间的第二乘积;获取待测产品仿真过程的薄弱环节对应的权重系数与任一部件在待测产品仿真过程的薄弱环节评估过程中的权重之间的第三乘积;获取待测产品试验过程的薄弱环节对应的权重系数与任一部件在待测产品试验过程的薄弱环节评估过程中的权重之间的第四乘积;获取待测产品分析过程的薄弱环节对应的权重系数与任一部件在待测产品分析过程的薄弱环节评估过程中的权重之间的第五乘积;求和单元,用于对第二乘积、第三乘积、第四乘积与第五乘积进行求和,得到第二

求和结果,将第二求和结果作为任一部件的薄弱环节评估值;第四确定单元,用于将最大薄弱环节评估值对应的部件作为待测产品的可靠性薄弱环节。

80.上述基于多源信息的产品可靠性薄弱环节综合评估装置中的各个模块可全部或部分通过软件、硬件及其组合来实现。上述各模块可以硬件形式内嵌于或独立于计算机设备中的处理器中,也可以以软件形式存储于计算机设备中的存储器中,以便于处理器调用执行以上各个模块对应的操作。

81.在一个实施例中,提供了一种计算机设备,该计算机设备可以是服务器,其内部结构图可以如图3所示。该计算机设备包括通过系统总线连接的处理器、存储器和网络接口。其中,该计算机设备的处理器用于提供计算和控制能力。该计算机设备的存储器包括非易失性存储介质、内存储器。该非易失性存储介质存储有操作系统、计算机程序和数据库。该内存储器为非易失性存储介质中的操作系统和计算机程序的运行提供环境。该计算机设备的数据库用于存储待测产品每一部件在实际使用过程中的故障数据、薄弱环节集合等数据。该计算机设备的网络接口用于与外部的终端通过网络连接通信。该计算机程序被处理器执行时以实现一种基于多源信息的产品可靠性薄弱环节综合评估方法。

82.本领域技术人员可以理解,图3中示出的结构,仅仅是与本技术方案相关的部分结构的框图,并不构成对本技术方案所应用于其上的计算机设备的限定,具体的计算机设备可以包括比图中所示更多或更少的部件,或者组合某些部件,或者具有不同的部件布置。

83.在一个实施例中,提供了一种计算机设备,包括存储器和处理器,存储器中存储有计算机程序,该处理器执行计算机程序时实现以下步骤:获取待测产品每一部件在实际使用过程中的故障数据,故障数据包括故障时刻;根据每一部件的故障数据,确定每一部件的平均故障前时间;根据每一部件的平均故障前时间,将最小平均故障前时间对应的部件作为待测产品实际使用的薄弱环节;采用可靠性仿真分析软件,获取每一部件的仿真故障率;将最大仿真故障率对应的部件作为待测产品仿真过程的薄弱环节;根据薄弱环节集合,确定待测产品的可靠性薄弱环节;薄弱环节集合包括待测产品实际使用的薄弱环节和待测产品仿真过程的薄弱环节。

84.在一个实施例中,处理器执行计算机程序时还实现以下步骤:对于任一部件,获取任一部件的所有故障时刻对应的排序结果;对于任一部件的所有故障时刻中的任一故障时刻,获取任一故障时刻在排序结果中对应的排序编号与0.3之间的差值,获取待测产品的部件总数与0.4之间的第一求和结果,获取差值与第一求和结果之间的第一比值,将第一比值作为任一故障时刻的不可靠度;根据每一部件在每一故障时刻的不可靠度,确定每一部件的平均故障前时间。

85.在一个实施例中,处理器执行计算机程序时还实现以下步骤:采用指数分布函数对每一部件在每一故障时刻的不可靠度进行拟合,将拟合结果作为每一部件的不可靠度函数;根据每一部件的不可靠度函数,确定每一部件的实际故障率;将每一部件的实际故障率的倒数作为每一部件的平均故障前时间。

86.在一个实施例中,薄弱环节集合还包括待测产品试验过程的薄弱环节;处理器执行计算机程序时还实现以下步骤:获取待测产品在各项产品可靠性试验下的故障总次数和每一部件在各项产品可靠性试验下的故障总次数;各项产品可靠性试验包括低温步进应力试验、高温步进应力试验、温度循环应力试验、振动步进应力试验、湿度步进应力试验、温度循环和振动综合应力试验;获取每一部件在各项产品可靠性试验下的故障总次数与待测产品在各项产品可靠性试验下的故障总次数之间的第二比值,将最大第二比值对应的部件作为待测产品试验过程的薄弱环节。

87.在一个实施例中,薄弱环节集合还包括待测产品分析过程的薄弱环节,故障数据包括故障类型;处理器执行计算机程序时还实现以下步骤:根据每一部件的故障数据,统计每一部件在每一故障类型下的故障次数,将故障次数最多的故障类型作为每一部件的最主要故障模式;确定每一部件的最主要故障模式对应的发生概率等级和破坏程度等级;确定每一部件的最主要故障模式对应的发生概率等级与每一部件的最主要故障模式对应的破坏程度等级之间的第一乘积,将第一乘积作为每一部件的最主要故障模式对应的危害度;将最大危害度对应的部件作为待测产品分析过程的薄弱环节。

88.在一个实施例中,处理器执行计算机程序时还实现以下步骤:分别确定待测产品实际使用的薄弱环节对应的权重系数、待测产品仿真过程的薄弱环节对应的权重系数、待测产品试验过程的薄弱环节对应的权重系数和待测产品分析过程的薄弱环节对应的权重系数;对于任一部件,分别确定任一部件在待测产品实际使用的薄弱环节评估过程中的权重、在待测产品仿真过程的薄弱环节评估过程中的权重、在待测产品试验过程的薄弱环节评估过程中的权重以及在待测产品分析过程的薄弱环节评估过程中的权重;获取待测产品实际使用的薄弱环节对应的权重系数与任一部件在待测产品实际使用的薄弱环节评估过程中的权重之间的第二乘积;获取待测产品仿真过程的薄弱环节对应的权重系数与任一部件在待测产品仿真过程的薄弱环节评估过程中的权重之间的第三乘积;获取待测产品试验过程的薄弱环节对应的权重系数与任一部件在待测产品试验过程的薄弱环节评估过程中的权重之间的第四乘积;获取待测产品分析过程的薄弱环节对应的权重系数与任一部件在待测产品分析过程的薄弱环节评估过程中的权重之间的第五乘积;对第二乘积、第三乘积、第四乘积与第五乘积进行求和,得到第二求和结果,将第二求和结果作为任一部件的薄弱环节评估值;将最大薄弱环节评估值对应的部件作为待测产品的可靠性薄弱环节。

89.在一个实施例中,提供了一种计算机可读存储介质,其上存储有计算机程序,计算机程序被处理器执行时实现以下步骤:获取待测产品每一部件在实际使用过程中的故障数据,故障数据包括故障时刻;根据每一部件的故障数据,确定每一部件的平均故障前时间;根据每一部件的平均故障前时间,将最小平均故障前时间对应的部件作为待测产

品实际使用的薄弱环节;采用可靠性仿真分析软件,获取每一部件的仿真故障率;将最大仿真故障率对应的部件作为待测产品仿真过程的薄弱环节;根据薄弱环节集合,确定待测产品的可靠性薄弱环节;薄弱环节集合包括待测产品实际使用的薄弱环节和待测产品仿真过程的薄弱环节。

90.在一个实施例中,计算机程序被处理器执行时还实现以下步骤:对于任一部件,获取任一部件的所有故障时刻对应的排序结果;对于任一部件的所有故障时刻中的任一故障时刻,获取任一故障时刻在排序结果中对应的排序编号与0.3之间的差值,获取待测产品的部件总数与0.4之间的第一求和结果,获取差值与第一求和结果之间的第一比值,将第一比值作为任一故障时刻的不可靠度;根据每一部件在每一故障时刻的不可靠度,确定每一部件的平均故障前时间。

91.在一个实施例中,计算机程序被处理器执行时还实现以下步骤:采用指数分布函数对每一部件在每一故障时刻的不可靠度进行拟合,将拟合结果作为每一部件的不可靠度函数;根据每一部件的不可靠度函数,确定每一部件的实际故障率;将每一部件的实际故障率的倒数作为每一部件的平均故障前时间。

92.在一个实施例中,薄弱环节集合还包括待测产品试验过程的薄弱环节;计算机程序被处理器执行时还实现以下步骤:获取待测产品在各项产品可靠性试验下的故障总次数和每一部件在各项产品可靠性试验下的故障总次数;各项产品可靠性试验包括低温步进应力试验、高温步进应力试验、温度循环应力试验、振动步进应力试验、湿度步进应力试验、温度循环和振动综合应力试验;获取每一部件在各项产品可靠性试验下的故障总次数与待测产品在各项产品可靠性试验下的故障总次数之间的第二比值,将最大第二比值对应的部件作为待测产品试验过程的薄弱环节。

93.在一个实施例中,薄弱环节集合还包括待测产品分析过程的薄弱环节,故障数据包括故障类型;计算机程序被处理器执行时还实现以下步骤:根据每一部件的故障数据,统计每一部件在每一故障类型下的故障次数,将故障次数最多的故障类型作为每一部件的最主要故障模式;确定每一部件的最主要故障模式对应的发生概率等级和破坏程度等级;确定每一部件的最主要故障模式对应的发生概率等级与每一部件的最主要故障模式对应的破坏程度等级之间的第一乘积,将第一乘积作为每一部件的最主要故障模式对应的危害度;将最大危害度对应的部件作为待测产品分析过程的薄弱环节。

94.在一个实施例中,计算机程序被处理器执行时还实现以下步骤:分别确定待测产品实际使用的薄弱环节对应的权重系数、待测产品仿真过程的薄弱环节对应的权重系数、待测产品试验过程的薄弱环节对应的权重系数和待测产品分析过程的薄弱环节对应的权重系数;对于任一部件,分别确定任一部件在待测产品实际使用的薄弱环节评估过程中的

权重、在待测产品仿真过程的薄弱环节评估过程中的权重、在待测产品试验过程的薄弱环节评估过程中的权重以及在待测产品分析过程的薄弱环节评估过程中的权重;获取待测产品实际使用的薄弱环节对应的权重系数与任一部件在待测产品实际使用的薄弱环节评估过程中的权重之间的第二乘积;获取待测产品仿真过程的薄弱环节对应的权重系数与任一部件在待测产品仿真过程的薄弱环节评估过程中的权重之间的第三乘积;获取待测产品试验过程的薄弱环节对应的权重系数与任一部件在待测产品试验过程的薄弱环节评估过程中的权重之间的第四乘积;获取待测产品分析过程的薄弱环节对应的权重系数与任一部件在待测产品分析过程的薄弱环节评估过程中的权重之间的第五乘积;对第二乘积、第三乘积、第四乘积与第五乘积进行求和,得到第二求和结果,将第二求和结果作为任一部件的薄弱环节评估值;将最大薄弱环节评估值对应的部件作为待测产品的可靠性薄弱环节。

95.在一个实施例中,提供了一种计算机程序产品,包括计算机程序,该计算机程序被处理器执行时实现以下步骤:获取待测产品每一部件在实际使用过程中的故障数据,故障数据包括故障时刻;根据每一部件的故障数据,确定每一部件的平均故障前时间;根据每一部件的平均故障前时间,将最小平均故障前时间对应的部件作为待测产品实际使用的薄弱环节;采用可靠性仿真分析软件,获取每一部件的仿真故障率;将最大仿真故障率对应的部件作为待测产品仿真过程的薄弱环节;根据薄弱环节集合,确定待测产品的可靠性薄弱环节;薄弱环节集合包括待测产品实际使用的薄弱环节和待测产品仿真过程的薄弱环节。

96.在一个实施例中,计算机程序被处理器执行时还实现以下步骤:对于任一部件,获取任一部件的所有故障时刻对应的排序结果;对于任一部件的所有故障时刻中的任一故障时刻,获取任一故障时刻在排序结果中对应的排序编号与0.3之间的差值,获取待测产品的部件总数与0.4之间的第一求和结果,获取差值与第一求和结果之间的第一比值,将第一比值作为任一故障时刻的不可靠度;根据每一部件在每一故障时刻的不可靠度,确定每一部件的平均故障前时间。

97.在一个实施例中,计算机程序被处理器执行时还实现以下步骤:采用指数分布函数对每一部件在每一故障时刻的不可靠度进行拟合,将拟合结果作为每一部件的不可靠度函数;根据每一部件的不可靠度函数,确定每一部件的实际故障率;将每一部件的实际故障率的倒数作为每一部件的平均故障前时间。

98.在一个实施例中,薄弱环节集合还包括待测产品试验过程的薄弱环节;计算机程序被处理器执行时还实现以下步骤:获取待测产品在各项产品可靠性试验下的故障总次数和每一部件在各项产品可靠性试验下的故障总次数;各项产品可靠性试验包括低温步进应力试验、高温步进应力试验、温度循环应力试验、振动步进应力试验、湿度步进应力试验、温度循环和振动综合应力试验;获取每一部件在各项产品可靠性试验下的故障总次数与待测产品在各项产品可靠性试验下的故障总次数之间的第二比值,将最大第二比值对应的部件作为待测产品试验

过程的薄弱环节。

99.在一个实施例中,薄弱环节集合还包括待测产品分析过程的薄弱环节,故障数据包括故障类型;计算机程序被处理器执行时还实现以下步骤:根据每一部件的故障数据,统计每一部件在每一故障类型下的故障次数,将故障次数最多的故障类型作为每一部件的最主要故障模式;确定每一部件的最主要故障模式对应的发生概率等级和破坏程度等级;确定每一部件的最主要故障模式对应的发生概率等级与每一部件的最主要故障模式对应的破坏程度等级之间的第一乘积,将第一乘积作为每一部件的最主要故障模式对应的危害度;将最大危害度对应的部件作为待测产品分析过程的薄弱环节。

100.在一个实施例中,计算机程序被处理器执行时还实现以下步骤:分别确定待测产品实际使用的薄弱环节对应的权重系数、待测产品仿真过程的薄弱环节对应的权重系数、待测产品试验过程的薄弱环节对应的权重系数和待测产品分析过程的薄弱环节对应的权重系数;对于任一部件,分别确定任一部件在待测产品实际使用的薄弱环节评估过程中的权重、在待测产品仿真过程的薄弱环节评估过程中的权重、在待测产品试验过程的薄弱环节评估过程中的权重以及在待测产品分析过程的薄弱环节评估过程中的权重;获取待测产品实际使用的薄弱环节对应的权重系数与任一部件在待测产品实际使用的薄弱环节评估过程中的权重之间的第二乘积;获取待测产品仿真过程的薄弱环节对应的权重系数与任一部件在待测产品仿真过程的薄弱环节评估过程中的权重之间的第三乘积;获取待测产品试验过程的薄弱环节对应的权重系数与任一部件在待测产品试验过程的薄弱环节评估过程中的权重之间的第四乘积;获取待测产品分析过程的薄弱环节对应的权重系数与任一部件在待测产品分析过程的薄弱环节评估过程中的权重之间的第五乘积;对第二乘积、第三乘积、第四乘积与第五乘积进行求和,得到第二求和结果,将第二求和结果作为任一部件的薄弱环节评估值;将最大薄弱环节评估值对应的部件作为待测产品的可靠性薄弱环节。

101.本领域普通技术人员可以理解实现上述实施例方法中的全部或部分流程,是可以通过计算机程序来指令相关的硬件来完成,所述的计算机程序可存储于一非易失性计算机可读取存储介质中,该计算机程序在执行时,可包括如上述各方法的实施例的流程。其中,本技术所提供的各实施例中所使用的对存储器、存储、数据库或其它介质的任何引用,均可包括非易失性和易失性存储器中的至少一种。非易失性存储器可包括只读存储器(read-only memory,rom)、磁带、软盘、闪存或光存储器等。易失性存储器可包括随机存取存储器(random access memory,ram)或外部高速缓冲存储器。作为说明而非局限,ram可以是多种形式,比如静态随机存取存储器(static random access memory,sram)或动态随机存取存储器(dynamic random access memory,dram)等。

102.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

103.以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护

范围。因此,本技术专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1